三塔氣體分餾工藝流程研究

崔秋娟,雷 潔

(1.陜西國防工業職業技術學院化學工程學院,陜西 西安 710302;2.陜西延長石油(集團)有限責任公司延安煉油廠,陜西 延安 727406)

當今世界,能源危機日益威脅人類生存和發展,因此石油化工仍然是國民經濟的支柱產業。化工生產中的基本原料,如丙烯、丙烷等,主要來自于液化石油氣的分餾過程[1-2]。液化石油氣原料中的C2及小于C2的烴類含量(體積分數)小于1%,C5及C5以上烴類的含量小于5%,液態烴中丙烯含量多在25%~40%[3]。粗丙烯主要來源于石油餾分蒸汽裂解生產的丙烯和煉廠丙烯[4],由于原油價格較高、下游產品對丙烯的強有力需求,從而導致丙烯價格上升。本設計是以煉廠催化裂化裝置副產的液態烴為原料的氣體分餾裝置。

1 氣分三塔工藝流程

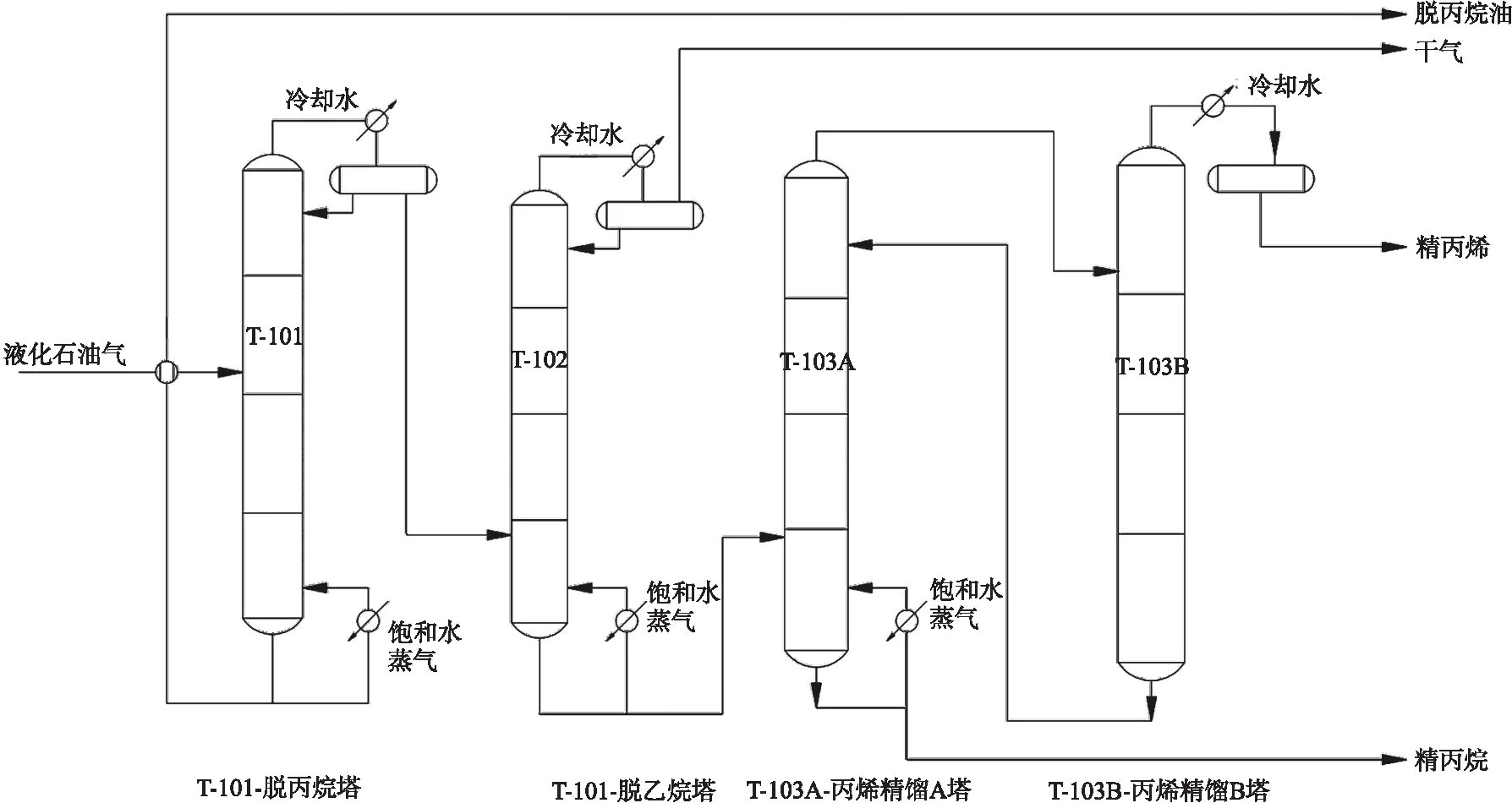

氣體分流裝置采用三塔工藝流程設計,生產高純度的丙烯產品,該工藝是在五塔氣體分餾傳統工藝基礎上進行的開發應用。針對只要求丙烯產品的中小型煉油廠,能取得明顯的經濟效益[5-6]。氣分三塔的工藝流程見圖1(略去泵等次要設備)。該流程主要包含脫丙烷塔(T-101)、脫乙烷塔(T-102)、丙烯精餾A塔(T-103A)、丙烯精餾B塔(T-103B)等設備。

1)脫丙烷塔工段流程

脫硫后的液化氣,經進料泵加壓后,通過預熱器換熱以泡點狀態進入脫丙烷塔(T-101),塔頂壓力控制在 2.15 MPa(G)。塔頂蒸氣C2、C3餾分,經冷凝器冷卻后進入脫丙烷塔回流罐,冷凝液一部分經回流泵加壓后送回塔頂作為回流,另一部分經脫乙烷塔進料泵加壓后送入脫乙烷塔(T-102)進料口。脫丙烷塔(T-101)塔底采用重沸器加熱,塔底C4、C5餾分通過預熱器與脫硫后的液化氣進料換熱后,作為汽油添加劑,去脫丙烷油產品儲罐。

2)脫乙烷塔工段流程

脫乙烷塔(T-102)塔頂壓力控制在 3.15 MPa(G)。塔頂蒸氣,經塔頂冷凝器部分冷凝后,進入脫乙烷塔回流罐;未冷凝的氣體,主要是C2和部分丙烯、丙烷組成的干氣,由回流罐上部經壓控閥放至催化氣壓機出口回收(增加丙烯產品的收率),亦可使干氣作為加熱爐的燃料返回煉廠燃料氣管網。脫乙烷塔回流罐冷凝液,經回流泵抽出后,送入塔頂作為回流。脫乙烷塔(T-102)塔底用重沸器加熱,塔底的丙烯、丙烷餾分自壓進入丙烯精餾A塔(T-103A)。

圖1 氣分三塔工藝流程圖

3)丙烯精餾塔工段流程

由于丙烯塔的理論塔板數為89,故分為丙烯精餾A塔(T-103A)和丙烯精餾B塔(T-103B),兩塔串聯操作。用PRO /Ⅱ化工流程模擬計算軟件模擬時,可認為是一個精餾塔,塔頂壓力大約在 2.1 MPa(G)。丙烯精餾A塔(T-103A)塔頂不設冷凝器,物流進入丙烯精餾B塔(T-103B)。B塔塔頂蒸氣進入回流罐冷凝后,得到產品精丙烯。丙烯精餾B塔(T-103B)塔底不設重沸器,B塔塔底物流由回料泵加壓后送回A塔繼續精餾。丙烯精餾A塔(T-103A)塔底用重沸器加熱,塔底得到的主要產品為高純度的精丙烷。

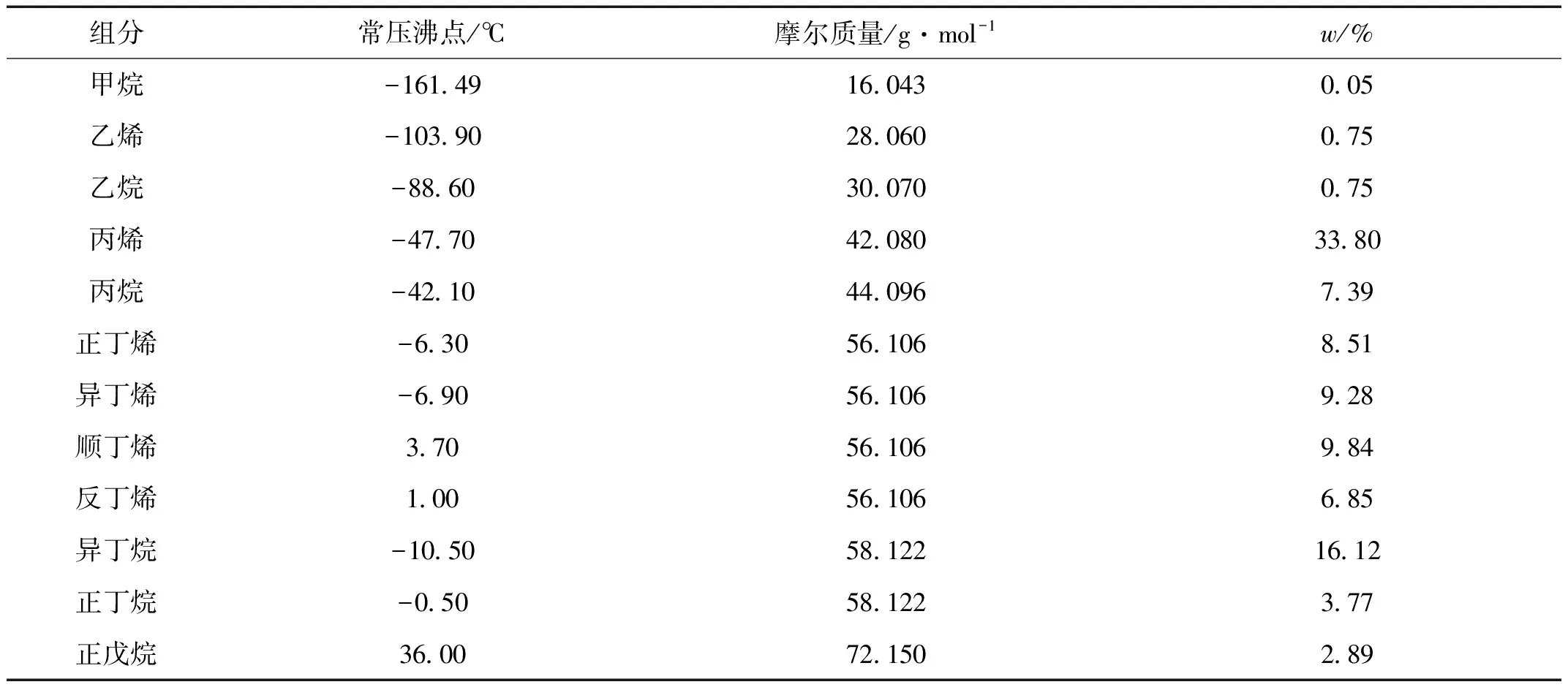

2 原料基礎數據

依據氣分三塔工藝流程分餾裝置,生產精丙烯和丙烷產品。丙烯達到國標優級品(GB7716—87)的質量指標F1-J:丙烯質量分數≥99.5%。丙烷達到國標商品丙烷(GB9052.1—88)的質量指標,即丙烷質量分數≥95%,以提高裝置經濟效益。本次模擬計算選取國內某煉廠催化裂化裝置經過脫硫后液態烴為原料,其原料組成及物性見表1。

表1 氣分原料組成及物性

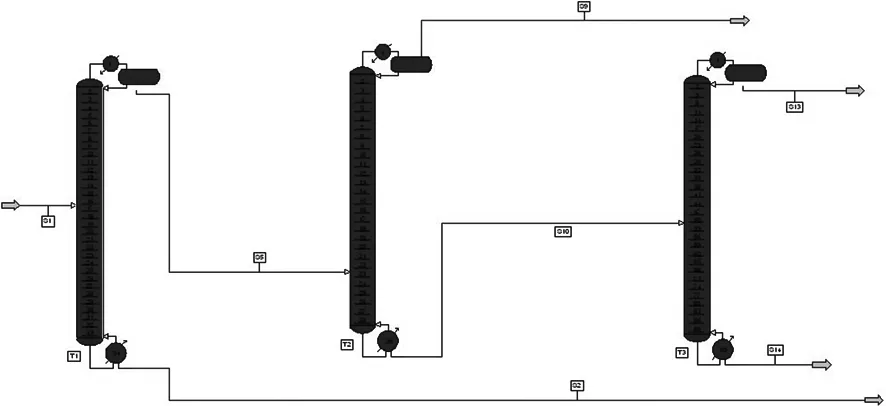

對整個氣體分餾三塔工藝運用PRO /Ⅱ化工流程模擬計算軟件進行優化模擬,模擬后的三塔工藝全流程界面圖如圖2所示。

圖2 氣分三塔工藝全流程模擬圖

3 模擬結果

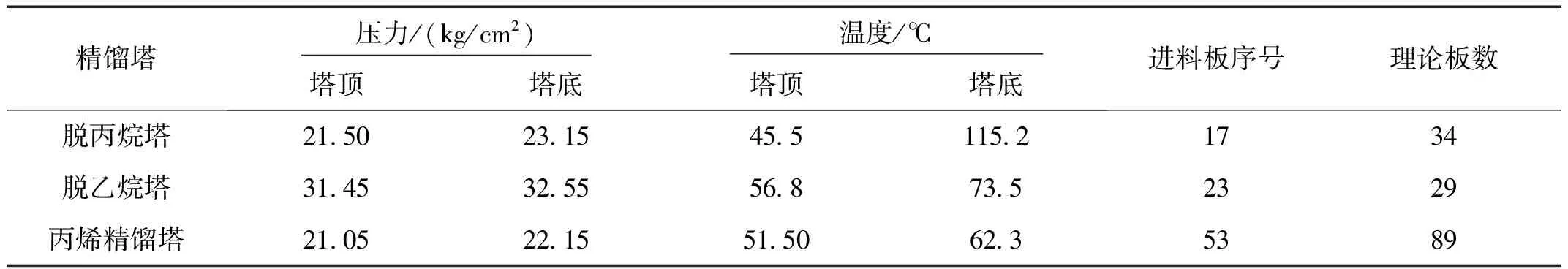

設計液化石油氣處理量為25萬t/a,年操作時長為 8 000 h,即以 31 250 kg/h 氣分進料進行模擬。分別得到純度(質量分數)為99.5%精丙烯和95%丙烷產品,并要求丙烯回收率不低于95%。優化模擬后的物料計算結果見表2,各個塔的操作壓力、操作溫度、理論塔板數、進料板位置等見表3。

表3 各塔主要操作參數模擬優化值

4 結論

三塔工藝開發設計中,副產品干氣可作為加熱爐燃料,送入燃料氣管網,或者經過壓控閥放至催化氣壓機出口回收丙烯,以提高丙烯的回收率;副產品脫丙烷油可作為汽油調合組分送出裝置。運用PRO/II化工流程模擬計算軟件,對各個塔的操作壓力、理論板數、進料板位置、回流比等參數進行模擬和優化,選取最優值,并利用脫丙烷塔(T-101)塔底溫度較高的脫丙烷油與進料的LPG換熱,使得冷、熱兩方面的能源消耗得以節約。三塔氣體工藝方案是五塔工藝流程的簡化,模擬數據表明,三塔氣體分餾裝置,一次性建設投資小,且產品質量優良、流程操作穩定,具有可靠、較強的實用價值,對只要求生產精丙烯產品的中小型煉油廠特別適用。