預應力混凝土連續箱梁彎橋斜向裂縫病害成因分析及加固方案研究

李永波

(遼寧省交通規劃設計院有限責任公司 沈陽市 110166)

1 工程概況

某立交匝道橋,建成于 2008年。該橋共三聯,跨徑布置為(20+3×21+20)m+5×25.5m+5×20m;橋梁全長為 336.5m;該橋為曲線橋, 其中,第二聯平面位于R=90m的圓曲線,第一聯、第三聯位于緩和曲線。該橋橋面凈寬為 7.5m,兩側均設置寬度為0.50m 的混凝土護欄;橋面鋪裝采用瀝青混凝土;設4道型鋼伸縮縫,分別位于0號臺頂、15號臺頂和5號墩頂、10號墩頂。 每聯2個中墩均為墩梁固結(第一聯的2號墩、3號墩,第二聯的7號墩、8號墩,第三聯的12號墩、13號墩),邊墩、臺設雙支座,次邊墩設單支座,支座均采用盆式橡膠支座。上部結構均為等截面現澆連續箱梁,第一聯、第三聯箱梁為鋼筋混凝土結構,采用滿堂支架現澆施工;第二聯箱梁為預應力混凝土結構,采用支架逐孔現澆施工;箱梁兩側腹板等高度,橋面橫坡由箱梁整體旋轉形成,最大橋面橫坡7%。下部結構:橋臺采用肋板臺、擴大基礎;橋墩:第5號墩、10號墩為雙柱式方形墩,其余均為圓形獨柱墩,7號墩采用樁基礎,其余墩均采用擴大基礎。該橋上部結構未設置預偏心。

2013年,該橋第二聯箱梁邊跨底板及腹板出現一些斜向裂縫,第一聯、第三聯箱梁底板出現多條橫向裂縫,兩側腹板出現多條豎向裂縫,且經計算,該橋支座承載力不滿足要求,基于上述病害和問題,對該橋進行了加固和維修,具體方案如下:

(1)墩柱改造:連續墩(第一聯1號墩、4號墩,第二聯6號墩、9號墩,第三聯11號墩、14號墩)墩頂通過外包混凝土形成混凝土小蓋梁,并增設2個支座,將原來的單支座改造為3支座,增多支撐點。新增支座與原支座間距為1.5m,新增支座在恒載作用下與梁體接觸但不受力,在活載作用下發揮作用。3支座支撐系統解決了結構的抗傾覆、支座承載力不足問題,但主梁抗扭不足問題依然存在。其余墩均采用外包混凝土加固,且對墩柱塑性鉸區加強箍筋配置,增強墩柱在地震作用下的抗剪能力。

(2)主梁加固:第一、三聯鋼筋混凝土箱梁底板、腹板縱向粘貼鋼板;第二聯預應力混凝土箱梁未進行加固。

(3)常規病害維修:對裂縫進行封閉處理。

2 主要病害

2021年,根據業主要求,對該橋第二聯進行了專項檢測,重點檢查了第二聯箱梁裂縫。根據現場檢測,該橋第二聯(第6孔至第10孔)箱梁腹板出現多條斜向、豎向裂縫,底板出現多條斜向裂縫,腹板斜向、豎向裂縫和底板斜向裂縫主要集中在邊跨(第6孔和第10孔)。具體如下:

(1)外側腹板斜向、豎向裂縫

第6孔外側腹板距5號墩1.9~14.6m范圍內,共計13條斜向裂縫,裂縫長度為0.7~1.6m,寬度為0.08~0.35mm,大部分裂縫發展至腹板頂緣,有3條斜向裂縫向底板延伸0.17~0.2m,其中距5號墩10.1m處斜向裂縫長度為1.16m,寬度為0.35mm,深度為110mm(裂縫處腹板設計厚度為40cm),見圖1。距5號墩11.3m、17.3m處各有1條豎向裂縫,裂縫長度分別為0.5m、0.86m,寬度分別為0.1mm、0.15mm,其中1條豎向裂縫向底板延伸0.2m。

圖1 第6孔箱梁外側腹板斜向裂縫展開圖

第10孔外側腹板距10號墩4.2~13m范圍內,共計16條斜向裂縫,裂縫長度為0.4~1.3m,寬度為0.08~0.2mm,大部分裂縫發展至腹板頂緣,其中距10號墩9.5m處斜向裂縫長度為1.3m,寬度為0.2mm,深度為75mm(裂縫處腹板設計厚度為40cm),該條斜向裂縫向底板延伸0.2m。距10號墩13.6m處有1條豎向裂縫,裂縫長度為0.8m,寬度分別為0.1mm,該條豎向裂縫向底板延伸0.4m。

(2)底板斜向裂縫

第6孔底板距5號墩5~21m范圍內,共計36條斜向裂縫,裂縫長度為0.5~5.0m,寬度為0.1~0.25mm,局部滲水泛堿,裂縫間距為0.2~0.4m,裂縫走向均為從連續端外側向簡支端內側發展。

第10孔底板距10號墩0~17m范圍內,共計29條斜向裂縫,裂縫長度為0.5~4.5m,寬度為0.1~0.35mm,局部滲水泛堿,裂縫間距為0.1~0.4m,裂縫走向均為從連續端外側向簡支端內側發展。

圖2 第6孔箱梁底板斜向裂縫展開圖(單位:mm)

3 計算與分析

3.1 計算模型及荷載

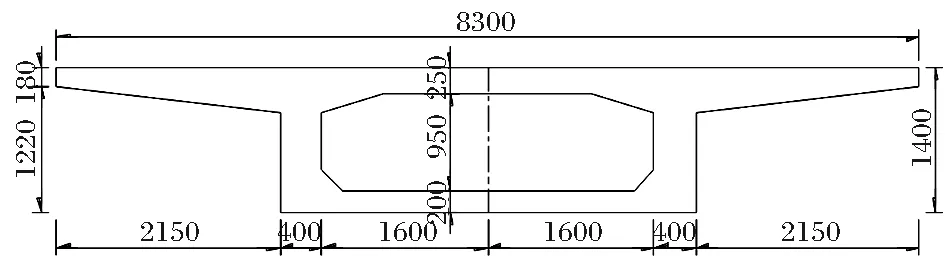

采用空間有限元計算軟件進行結構分析與計算,結構計算模型如圖3所示,主梁跨中標準橫斷面示意圖見圖4。

圖3 5×25.5m連續箱梁計算模型(曲線半徑R=90m)

圖4 主梁跨中標準橫斷面示意圖(單位:mm)

荷載主要包括永久作用和可變作用,具體如下:

(1)永久作用

自重:自重系數為1.04。

二期恒載:橋面鋪裝(6cm調平層+9cm瀝青混凝土)27.5kN/m;護欄16.6 kN/m(雙側)。

(2)可變作用

汽車荷載標準按原橋設計規范《公路橋涵設計通用規范》(JTG D60—2004)取值,汽車荷載為公路-I級,活載按2車道計算。

制動力、溫度等其他作用按《公路橋涵設計通用規范》(JTG D60—2004)取值。

3.2 簡支端支反力及主梁受力現狀

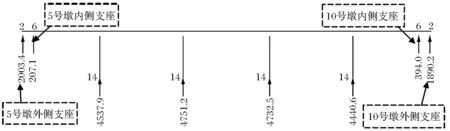

恒載作用下支反力見圖5、主梁扭矩見圖6,預應力次效應產生的主梁扭矩圖見圖7。

圖5 恒載作用下支反力(單位:kN)

圖6 恒載作用下主梁扭矩(單位:kN·m)

圖7 預應力次效應產生的主梁扭矩(單位:kN·m)

計算結果表明,恒載作用下,該橋第二聯簡支端曲線內側支座與外側支座受力差別過大:5號墩內側支反力為207.1kN,外側支反力為2003.4kN;10號墩內側支反力為394.0kN,外側支反力為1890.2kN。簡支端內、外側支反力的巨大差異導致邊跨承受過大的扭矩,兩側邊跨最大扭矩分別為4500.7kN·m、3751.3kN·m。對恒載作用進一步分析可知,產生扭矩的主要因素是預應力次效應(約占74%~87%),其次是結構自重及二期恒載偏心。

3.3 病害成因分析

根據現場檢測和計算分析結果,該橋第二聯箱梁邊跨腹板、底板產生斜向裂縫的主要原因是設計不合理,導致邊跨承受扭矩過大。具體如下:

(1)預應力束布置不合理。由于設計時未考慮彎橋的受力特點,該橋箱梁預應力束布置與直線橋一樣,內外側腹板對稱布置。對于彎箱梁截面,預應力對剪心存在力臂而產生扭矩,在對稱布筋的情況下,由于腹板束沿梁長大部分位于截面剪心以下,腹板束和底板束產生的徑向力引起的偏心彎矩,導致主梁承受過大扭矩。

(2)未設置預偏心。曲線橋截面外緣尺寸大于內緣尺寸,截面重心偏移主梁中心線,而該橋未設置預偏心,恒載偏心產生的扭矩加劇了主梁的負擔。

3.4 加固方案

2011年,姜斌等[1]研究表明,預應力筋的不對稱布置方式能改善恒載作用下曲線梁橋的扭矩分布,但該橋主梁截面為寬翼緣箱形截面,截面剪心偏上,在外側腹板增加預應力束,無法減小主梁扭矩。黃龍田等[2]提出對主梁粘貼鋼板+焊接鋼筋形成閉環套箍的方法,增強主梁抗扭承載能力,但該方法需要對主梁翼緣根部鉆孔使鋼筋穿過,鉆孔施工對主梁可能造成損傷,且加固效果無法通過理論計算進行驗證。本項目借鑒黃躍平等[3]提出的方法,通過頂升調整主梁變形和受力,改善恒載作用下主梁的扭矩分布。

對第二聯箱梁5號墩和10號墩內側支座位向上支頂,對比不同頂升高度下簡支端支反力及主梁扭矩變化情況,頂升前、后簡支端支反力見表1,頂升前、后主梁扭矩見表2。

表1 第二聯主梁頂升前、后簡支端支反力對比表

表2 第二聯主梁頂升前、后主梁扭矩對比表

方案比選:上述計算結果表明,頂升能有效改善支反力和主梁扭矩分布。綜合考慮不同頂升高度下主梁扭矩和簡支端曲線內、外側支反力情況,最終選取方案為:5號墩曲線內側頂升3cm,10號墩曲線內側頂升2.5cm。頂升后,恒載作用下邊跨扭矩減小3387.3kN·m,但中墩支點附近扭矩有所增大,恒載作用下扭矩增加945.3kN·m;簡支端曲線內外側支座在恒載作用下支反力差值明顯減小,5號墩曲線內、外側支反力差值由1796.3kN減小至452.3kN,10號墩曲線內、外側支反力差值由1496.2kN減小至409.4kN。

4 結論

(1)獨柱式曲線橋梁受力復雜,主梁預應力布置方式應根據主梁受力特點采取非對稱形式,支座應設置預偏心,使主梁在恒載作用下處在合理的受力狀態。

(2)寬翼緣箱梁截面剪心偏上,通過后增加預應力,難以改善主梁扭矩分布。

(3)對既有曲線橋梁,通過頂升的方法,能有效改善支反力和主梁扭矩分布。