基于結構仿真分析與三維激光掃描的鋼結構數字化預拼裝技術

王強強,蘇英強,趙 切,孟玲霄,賈尚瑞

(1.浙江精工鋼結構集團有限公司,浙江 紹興 312030; 2.湖州職業技術學院,浙江 湖州 313099;3.比姆泰客信息科技(上海)有限公司,上海 201199)

0 引言

隨著人類對建筑美學要求的不斷提升,大量異形鋼結構建筑應運而生,異形構件的精度控制難度較大,一般須采取實體預拼裝工藝進行檢驗,才能保證現場安裝順利,但傳統鋼結構實體預拼裝存在施工工期長、資源消耗量大、測量精度低、施工安全風險高的問題。近年來,隨著信息化技術和圖像采集技術的快速發展,逐漸明確了鋼結構虛擬預拼裝的研究方向,并結合工程實際需要,研發基于三維激光掃描的鋼結構工程數字化預拼裝技術[1]。

對于精度控制要求高、柔性較大的鋼構件或結構,單構件虛擬掃描檢測結果受檢測儀器精度、構件實際加工誤差、構件不固定變形等因素影響,其中,構件不固定變形是影響預拼裝結果準確性的主要因素,構件不固定變形與掃描時胎架布置、構件自重、環境溫度有關,因此需通過計算機模擬計算出構件因不固定變形造成的構件偏差,并進行修正[2]。為找到一種更精準的構件尺寸檢測及數字化預拼裝方法,本文對基于結構仿真分析與三維激光掃描的鋼結構數字化預拼裝技術進行分析研究。

1 技術原理

1.1 基本原理

基于三維激光掃描的鋼結構數字化預拼裝技術,將BIM信息化模型與逆向工程結合,借鑒航空制造領域和高端海工設備制造領域的相關成功經驗,將空間鋼結構或預制建筑中大尺寸構件快速高精度地采集到計算機系統中逆成像,在計算機系統中實現空間鋼結構或預制建筑的數字化仿真預拼裝[3],即在虛擬環境中,查看實際加工構件的加工情況,分析構件在現場安裝中可能出現的如相鄰構件接口錯邊、牛腿偏差等問題,在工廠加工階段便可提供切實可行的構件偏差調整方案。該技術具有效率高、精度高、工期短、綠色環保等優點。

利用MIDAS,SAP2000,3D3S,Geomagic Qualify等結構分析軟件對構件或結構單元進行受力分析,分析過程可模擬構件或結構實際施工工況、受力情況和實際外界環境,快速分析計算出其結構變形位移、應變、應力等結果。

1.2 技術流程

首先在結構設計階段根據施工方案及工況對結構單元進行變形分析,并確定結構預起拱值,完成結構設計優化;工廠根據優化后的設計方案進行構件加工;加工完成后對構件進行三維激光掃描檢測及虛擬預拼裝。利用優化后的計算模型在設計分析軟件中模擬掃描時的約束條件和影響因素,計算出被掃描構件的仿真變形Δ1,用三維激光掃描模型分析的偏差Δ2-Δ1,即得到實際的加工偏差Δ,通過結構變形分析提高鋼構件虛擬預拼裝檢測的準確性,為鋼結構虛擬預拼裝提供可靠的數據保障。

1)將標準結構單元計算模型導入設計分析軟件,按現場安裝情況進行結構變形分析,并按得到的結構變形結果對結構單元進行預起拱。

2)深化設計人員根據結構預起拱設計要求完成鋼構件的深化設計,同步完成優化后的BIM模型。

3)工廠按深化設計方案完成構件加工。

4)將加工完成的鋼構件擺放至胎架上,確定構件擺放方式及胎架布置數量和位置,待構件固定后對構件進行三維激光掃描,獲取其掃描數據模型[4]。

5)將掃描得到的數據模型導入逆向分析軟件進行擬合分析,并對各關鍵節點進行偏差測量和剖切分析,得到實際鋼構件各檢測項的偏差結果。

6)將預起拱設計后的結構單元模型拆分成單構件計算模型,并導入設計分析軟件中。

7)在設計分析軟件中給予計算模型與實際掃描狀態下相同的支座約束條件(胎架放置數量、位置及固定方式)和環境溫度,分析其在自重、溫度等因素作用下的變形,得到各關鍵節點(檢測項)的變形結果。

8)將實際構件虛擬檢測偏差結果與模擬分析的構件變形結果相減得到其最終偏差,該最終偏差即為鋼構件實際加工誤差。

9)根據GB 50205—2020《鋼結構工程施工質量驗收標準》要求判定構件加工是否合格,根據實際加工誤差對問題構件進行矯正,直至構件檢測合格。

2 計算分析及驗證

2.1 工程案例

以某大跨度鋼連廊為例,重點對不同約束條件下的拼裝構件進行數值模擬分析,為數字化預拼裝提供理論數據支持。鋼連廊模型如圖1所示。

圖1 鋼連廊模型

鋼連廊結構如圖2所示。鋼連廊跨度為66.4m,寬12m,由2榀平面桁架和桁架間連梁組成,平面桁架的上、下弦采用B800×450×30×30,腹桿采用B450×450×22×22;下弦間連梁采用H600×300×14×28,H500×250×12×24;上弦間屋面鋼梁采用變截面H型鋼,H(500~675)×300×14×28,H(400~575)×250×12×24;鋼構件材質均為Q345B。鋼連廊的頂部標高為21.880m,兩端通過盆式橡膠支座落于混凝土柱上。

圖2 鋼連廊結構

2.2 鋼連廊預起拱值的確定

為保證結構成型后的形態滿足建筑要求,按鋼連廊在“1.0×恒荷載+0.5×活荷載”工況下的豎向變形值進行預起拱[5]。采用有限元軟件MIDAS進行計算分析,計算中考慮的荷載為:上、下弦層樓面采用120mm厚鋼筋桁架式樓承板,折算面荷載為3.0kN/m2;上弦層樓面的設計附加恒荷載為4.0kN/m2,活荷載為0.5kN/m2;下弦層樓面的設計附加恒荷載為2.0kN/m2,活荷載為3.0kN/m2。鋼連廊整體及主桁架豎向變形如圖3所示。

圖3 鋼連廊整體及主桁架豎向變形云圖(單位:mm)

預起拱作用為抵消豎向變形,因此二者絕對值相同,方向相反;加工預起拱已反映到深化模型中,是理論模型(Reference模型)的一部分。為更直觀地觀察平面主桁架各位置的豎向變形,對下弦節點進行編號(見圖4),主桁架下弦節點豎向變形及預起拱值如圖5所示。由圖5可知,主桁架跨中最大豎向變形及預起拱值為136mm,且各下弦節點的預起拱值不同。

圖4 平面桁架下弦節點編號

圖5 主桁架下弦節點豎向變形及預起拱值

2.3 預拼裝構件在不同約束條件下的理論變形分析

采用有限元分析軟件ABAQUS,選取一段下弦構件(長11.72m)進行不同約束條件下的變形分析,如圖6所示,計算時僅考慮構件自重。

圖6 選取的預拼裝構件

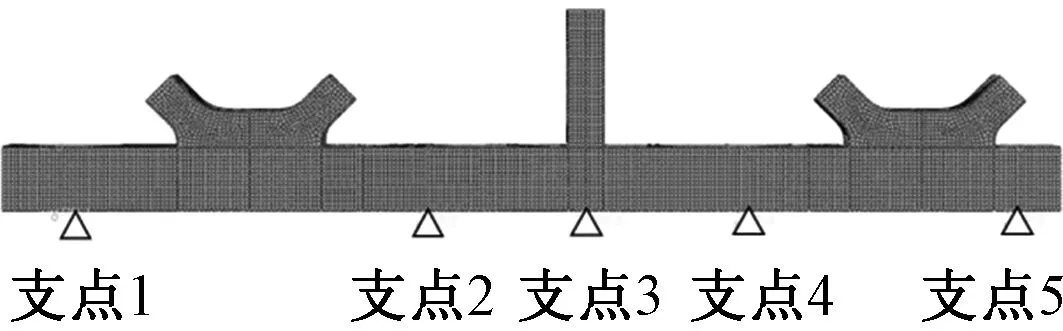

預拼裝分析的支點布置如圖7所示。約束條件考慮以下3種:①約束條件1 支點1,5,此時為單跨簡支梁;②約束條件2 支點1,3,5,此時為雙跨連續梁;③約束條件3 支點1,2,4,5,此時為三跨連續梁。

圖7 預拼裝分析的支點布置

3種約束條件下構件豎向變形如圖8所示。

圖8 3種約束條件下構件豎向變形云圖(單位:mm)

由圖8可知,約束條件1,2,3對應的構件最大豎向變形分別為0.23,0.02,0.01mm。

加工完成構件掃描階段,構件擺放至胎架為2個支點的方式,因此約束條件1是本案例分析的基礎,對應的2個斷面上4個關鍵點的變形數值Δ1如表1所示。

表1 仿真分析計算關鍵點變形值Δ1 mm

2.4 鋼構件三維激光掃描測量

類似于簡支梁的試驗方法,將加工好的鋼構件兩端采用較理想的鉸支座形式,一端為固定鉸支座,一端為滑動鉸支座。

使用精度為0.085mm的三維激光掃描儀掃描加工好的構件,通過對掃描模型(Test模型)和理論模型(Reference模型)進行擬合對比分析,構件檢測結果可在三維空間模型中以全彩色的差異圖形式表達。冷暖色調表達實際加工構件相對理論BIM設計模型位置的凹凸情況,顏色深淺漸變則反映了偏差程度及趨勢、誤差范圍、偏差量等,同時在模型任意位置可創建偏差注釋快速獲取指定區域的偏差數值,在關鍵部位創建剖切截面并進行尺寸標注,使檢測結果一目了然[6]。

三維激光掃描擬合計算分析得出的構件加工偏差Δ2如表2所示。

表2 三維激光掃描模型分析偏差Δ2 mm

2.5 鋼構件實際加工偏差

構件的實際加工誤差是掃描擬合結果扣除計算分析變形,即實際構件三維激光掃描擬合分析Δ2,扣除模擬掃描工況分析得到的模型仿真分析計算關鍵點變形值Δ1,得到構件真實的加工偏差Δ=Δ2-Δ1,如表3所示。

表3 構件實際加工偏差Δ mm

工廠質檢部門根據《鋼結構工程施工質量驗收標準》要求判定構件加工是否合格,根據實際加工誤差對問題構件進行矯正,直至構件檢測合格。

3 結語

本文基于結構仿真分析與三維激光掃描的鋼結構數字化預拼裝技術研究,有效解決了鋼結構虛擬預拼裝由于非加工偏差造成的檢測結果真實性缺失問題,通過該方法可修正鋼構件在虛擬檢測過程中因自重、外界溫度等因素造成的變形誤差,從而出具更加精確的構件矯正方案,提高構件加工精度,尤其對跨度較大、相對柔性的構件或拼裝單元更有實際意義。該研究成果為鋼結構虛擬預拼裝提供實施路徑,確保數據分析的精確性,提高工程質量,使鋼結構虛擬預拼裝技術更利于推廣應用和指導加工及安裝。