大型沙漏式橡膠彈簧壓鑄成型工藝及模具設計

0 引 言

沙漏式輔助橡膠彈簧具有較低的橫向剛度,且橫向變位能力大,被廣泛應用在軌道車輛二系懸掛減振空氣彈簧中作為輔助橡膠彈簧使用

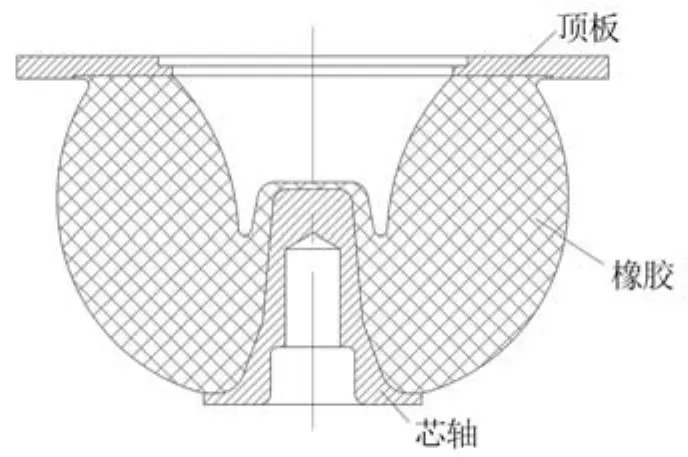

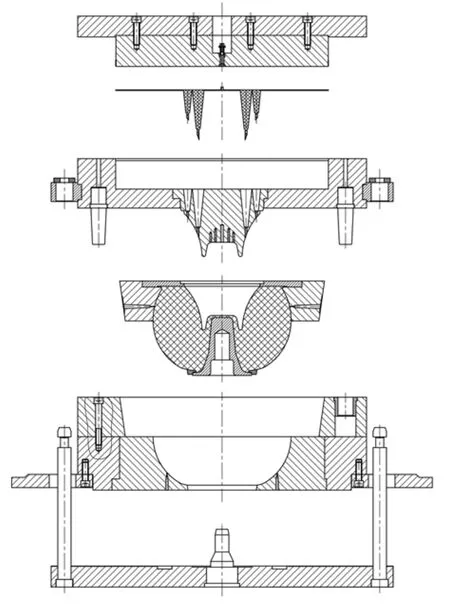

。圖1所示為沙漏式輔助橡膠彈簧,由頂板、橡膠和芯軸組成,其中頂板、橡膠和芯軸通過熱硫化粘接在一起,橡膠型面輪廓為沙漏式結構,制品在垂向加載過程中其垂向剛度具有典型的非線性特點。在成型工藝性方面,制品尺寸大且用膠量較多,屬于大型厚壁橡膠制品,成型工藝制定難度大,沒有可供參考的成型工藝方面的資料和經驗。

1 制品成型工藝分析

制品體積大,最大直徑為

450 mm,單件用膠量超過20 kg,是金屬(芯軸+頂板)與橡膠粘接的復合制品,屬于大型厚壁制品范疇,不適宜采取高溫硫化,高溫硫化會使制品外觀容易出現“熔痕、炸邊、裂口”等缺陷。制品用料量多,如果采用注射工藝,需要大注射量的注塑機硫化設備,設備投資大,且注塑機經過噴嘴向型腔注膠時間較長,早期注入型腔的膠料容易燒焦導致制品外觀缺陷。如果采用模壓工藝,裝模操作費時費力,且硫化后制品外觀容易出“氣泡、熔痕、裂口”等外觀缺陷,硫化時間也較長,生產效率低,模壓工藝方案不可行。綜合考慮后采用壓鑄工藝,將加料室設計在模具上,根據用膠量合理設計加料室容積,可實現一次壓鑄完成,硫化設備只需要采用普通平板硫化機即可。

制品硫化工藝參數為:膠料預熱70℃×90 min;硫化壓力20 MPa;硫化溫度145~150℃;硫化時間120 min;采用6 000 kN平板硫化機。

2 模具結構設計

2.1 流道設計

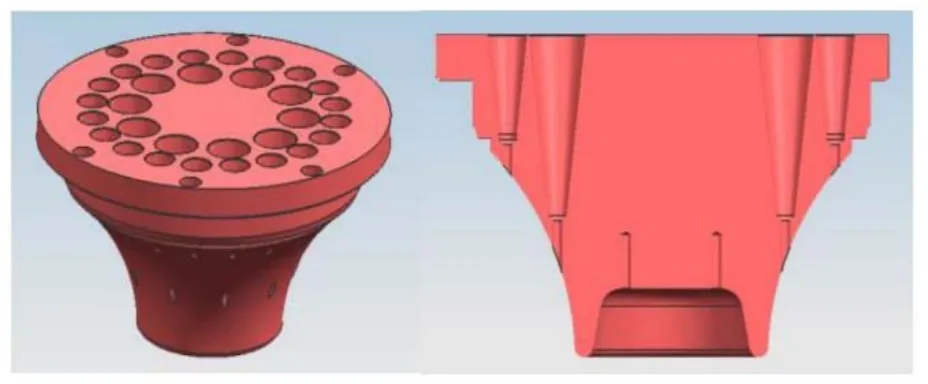

綜合制品結構特點和用膠質量,澆口位置只能設置在待成型制品內側圓弧面上,因空間有限,澆口采用內外兩圈形式,共30個澆口,實現快速注射填充,避免因澆注時間太長而燒焦膠料。流道結構形式如圖2所示。

湖州一個富家兒媳,丈夫死后想改嫁,而公公不允許,迫她守寡。她便向“疙瘩老娘”求援,“疙瘩老娘”開價是一字百兩銀子,向她要了一千六百兩銀子,寫了張十六字的狀子。

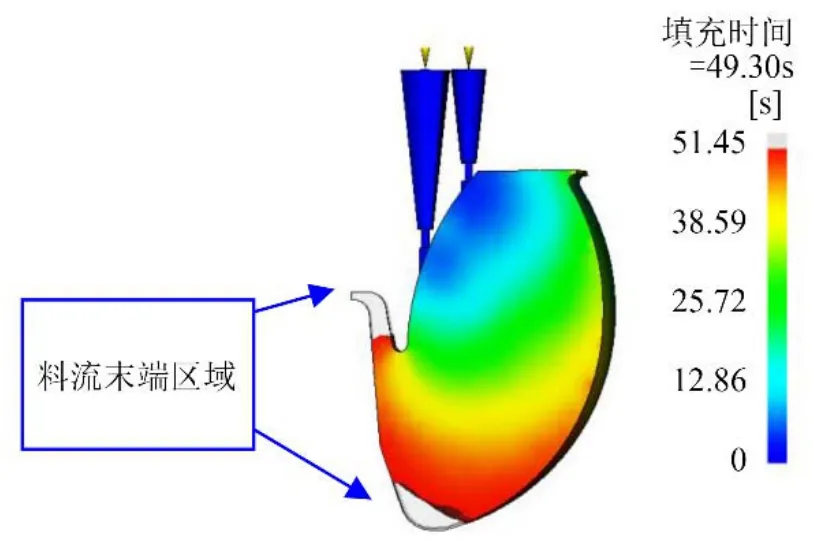

為了能直觀地分析注膠過程中膠料的流動狀態,判斷填充過程是否合理,提前預測注膠過程中可能出現的質量缺陷,對初定的模具方案進行了數值模擬分析。模流分析結果如圖3所示,從圖3可以看出,按照設定的流道方案,在制品底端和芯軸頂端位置為料流末端填充區域,該位置會存在短射和困氣風險

,需考慮排氣設計。

2.2 壓鑄塞及加料室設計

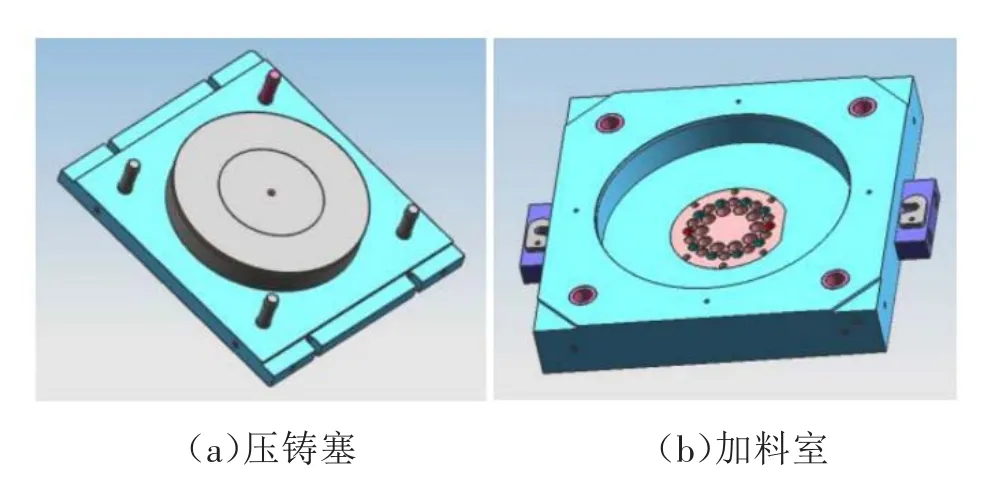

模具加料室設計如圖4所示,設計了4個導柱,在合模注膠過程中起到保護壓鑄塞的作用。加料室的容積按照每型腔用膠量體積的1.3~1.5倍設計,可以保證合模初期膠料完全被壓縮在加料室內。

2.3 分型面設計

(3)壓鑄塞與加料室內壁之間應設計合理的配合間隙,配合間隙太大,膠料容易從加料室溢出,損失膠料且無法保證型腔內壓力,配合間隙太小又容易出現開模時壓鑄塞和加料室內壁卡緊甚至接觸面起毛刺造成模具無法打開的問題。基于此,在壓鑄塞底端密封部分采用了焊接黃銅然后再加工方式,將以往壓鑄塞與加料室配合的“鋼-鋼”接觸改為“銅-鋼”接觸形式,由于銅硬度相對軟且具有較好的耐磨性能,可以保證壓鑄塞相對加料室運動時減輕磨損,避免了接觸面起毛刺導致模具卡緊無法打開的問題

。

2.4 排氣設計

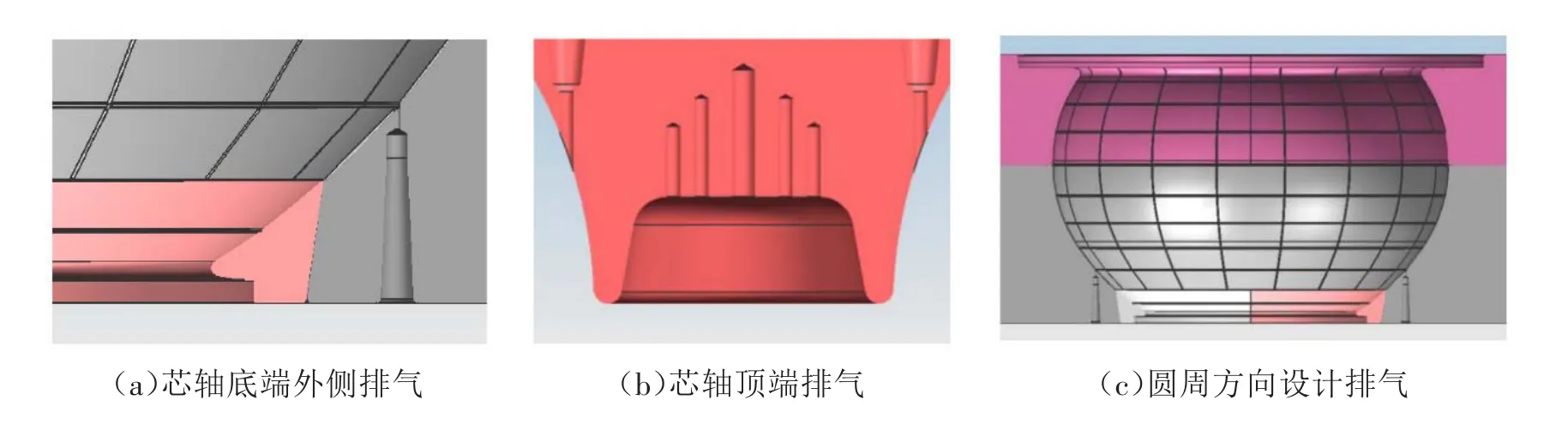

基于模具結構考慮,芯軸底端外側區域哈夫塊2結構形式可以改善排氣,如圖7(a)所示。芯軸頂端位置可以通過設計密集的排氣盲孔結構,實現排氣,如圖7(b)所示。另外,在型腔內輪廓面上開設有經向和緯向排氣,也能起到改善排氣作用,如圖7(c)所示。

青年時代是個特殊的時代,是培養和發揮創造力的時代。青年應該有一種自我意識,處在成長時期不僅是接受老師傳授的知識和教育,也是在自我教育中成長。人的自我成長就是一種自我創造。每個人成為什么樣的人,原因不完全在別人,而主要由自己造成,是自我的創造過程。社會、學校、家庭都是環境與條件,真正實現人的自我創造的主體就是你自己。真正能夠實現自我成長即創造過程的只有自己,家長和老師都不能代替自己的創造或成長。

解 因為tr A=0, tr2A=-3, det A=-2,由定理3,yn=An滿足矩陣值三階差分方程

2.5 模具設計

首先將哈夫塊14卡緊芯軸骨架放入定位芯13內,然后將頂板骨架裝入哈夫塊9內,將上模板4移入中模板8上,合上兩側掛鉤6,將預烘好的膠坯疊壓好放入上模板4的加料室內。然后緩慢合模,壓鑄塞將膠料通過上芯模3的流道注入模具型腔,待膠料完全注入模具型腔后,經保壓和排氣后進入自動硫化階段。然后,經一定的溫度、壓力和時間后完成制品的整個硫化過程。

3 模具工作過程

3.1 開模工作過程

(1)由于壓鑄塞與加料室配合間隙小,開模時需保證拉力均勻平衡,兩側限位座、掛鉤和拉桿加工組裝后應保證對稱,嚴禁出現兩側高低不平現象。

3.2 裝模工作過程

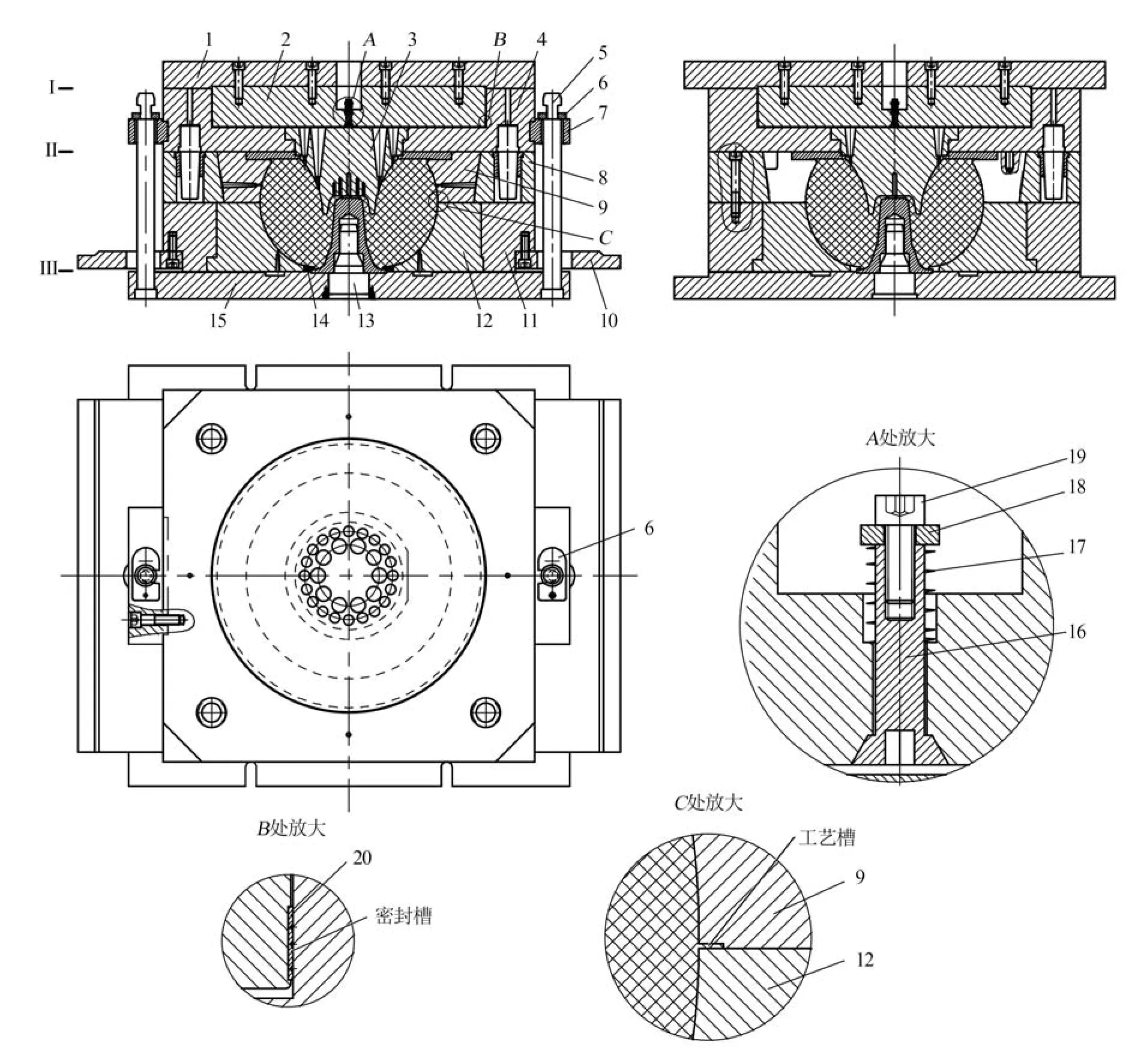

壓鑄模結構如圖8所示,主要由壓鑄塞、上模部分、中模部分和下模部分組成。壓鑄塞2用螺釘固定在定模座板1上,定模座板1和上模板4之間通過導柱實現合模導向。上芯模3鑲拼在上模板4上,膠料通過上芯模的流道注入模腔。中模部分主要包括中模板Ⅰ、哈夫塊Ⅰ、中模板Ⅱ、下芯模和哈夫塊Ⅱ,中模板Ⅰ和中模板Ⅱ通過螺釘緊固在一起。為實現上模固定板和上模板之間即壓鑄塞與加料室之間的開模,在上模板上設計限位座7,限位座用螺釘固定在上模板上。限位座7上設計掛鉤6,當掛鉤6呈合上狀態時,可將拉桿與上模板鎖住,實現Ⅰ-Ⅰ開模。拉桿固定在動模座板15上,左右對稱布置,當掛鉤6呈解開狀態時,可以用航吊將上模板4吊離,實現Ⅱ-Ⅱ開模。中模板Ⅱ上固定有托架,借助脫模機構可以實現中模與動模座板之間的開模。

4 模具設計要點

硫化結束后,下模部分往下運動,完成Ⅰ-Ⅰ分型。在完成Ⅰ-Ⅰ分型的瞬間,上模板4加料室內預留的橡膠進入閥桿16底端內六方槽內,拉動閥桿16,閥桿16在橡膠的拉力下壓縮彈簧17,氣體會沿閥桿邊緣間隙充滿加料室,使加料室與外界氣壓相同,加料室內負壓狀態消除,此時只需克服壓鑄塞與加料室內壁接觸摩擦阻力,即可順利完成Ⅰ-Ⅰ分型。然后將加料室內殘留的橡膠及流道凝料拽出,將兩側掛鉤6打開,用航吊將上模板4移開,完成Ⅱ-Ⅱ分型。此時制品仍留在中模部分,設備脫模機構帶動模具兩側托架10升起,完成Ⅲ-Ⅲ分型,清理底板15槽內余膠,將尼龍工裝套在下芯模12上,設備脫模機構帶動兩側托架10下降,將制品連同哈夫塊9、14頂出,然后在哈夫塊9上安裝4個吊環,用航吊將哈夫塊9連同制品轉移至地面,在地面上完成哈夫塊9、14與制品的分解,順利取出制品。托架10上升,將尼龍頂出工裝取出,托架10下降至動模座板15上,然后將哈夫塊9放入中模板8。開始進入下一模生產操作。模具開模過程如圖9所示。

(2)分型面設計從中間分型,制品上、下內凹部位分別采用哈夫塊形式,方便制品出模。

企業對客戶信用信息進行查詢后,可以初步評估客戶的信用等級,預估客戶的還款能力,借以對不同客戶采取合適的應收賬款制度。

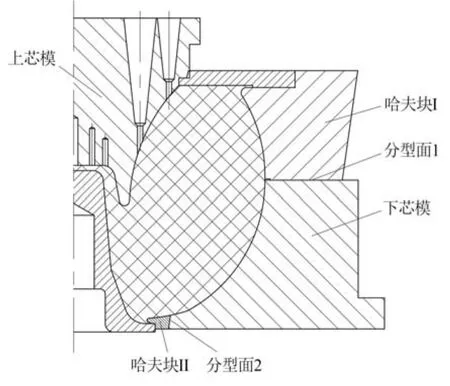

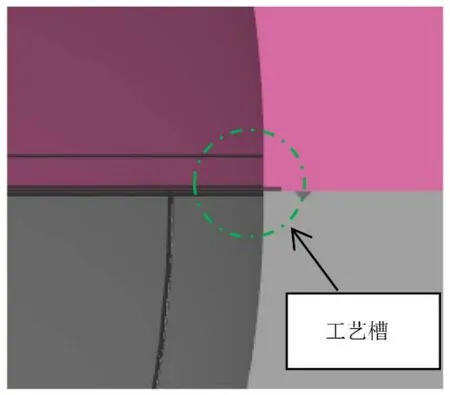

由于制品整個外側輪廓上下有內凹結構,無法實現硫化后直接從模具內頂出,需要設計哈夫塊結構,如果采用整體兩瓣式哈夫塊結構,哈夫塊質量大,操作過程繁瑣。經分析,將分型面一處設計在中間直徑最大位置處,一處設計在底端骨架外側區域,如圖5所示,設計2層哈夫塊形式,中間分型面以上設計1層哈夫塊,底部凹槽部位再單獨設計1層哈夫塊。開模時,通過吊裝哈夫塊Ⅰ,哈夫塊Ⅰ會連同制品和哈夫塊Ⅱ一起被吊出,分解哈夫塊Ⅰ和哈夫塊Ⅱ,即可將制品取出。由于是大型厚壁制品,受硫化膨脹原因,中間分型面處容易出現炸邊、裂口缺陷,為此在哈夫塊的分型面位置設計了工藝槽,以便將分型面位置外移,避免了在分型面位置處出現裂口缺陷,工藝槽設計如圖6所示。

(4)制品中間分型面位置容易出現橡膠“炸邊、裂口”問題,通過在哈夫塊底端部位開設工藝槽可有效規避裂口問題,哈夫塊9底面與下芯模12上表面間配合需要確保無縫隙,避免膠料受熱膨脹引起分型面處炸邊問題。

5 模具零件選材與熱處理

(1)上芯模、下芯模和哈夫塊材料均選用預硬型模具鋼NAK80,預硬處理硬度為37~43 HRC,滿足模具高強度、高硬度及拋光性優良特點

。型腔表面區域拋光至

0.08~0.1 μm,其他部件拋光

0.16~0.32 μm。

模具零件的選材與熱處理會影響模具的加工工藝性和使用壽命

,以下是主要零部件的選材與熱處理。

(2)所有模板和壓鑄塞均采用45鋼,調質后硬度達到28~33 HRC。

在棘球強大力量的撞擊下,紅光劇烈地顫動了一下,天葬刀的刀面發出一聲嗡鳴,似是承受了極大的痛苦,隨后,刀身竟穩定了下來。碩大的棘球,在天葬刀的前方疾速旋轉,竟不能前進分毫。

(3)導柱和導套材質選用T8和T10,并淬火到硬度50~55 HRC(研配)。

(4)拉桿在設計上需要具有足夠的強度,保證開模時不會拉變形或斷裂。

試驗所用煤樣取自河南安陽主焦礦。在實驗室中,利用巖心取鉆機和巖心切磨機將原煤加工成若干?50 mm×50 mm的圓柱體煤樣,制備好的煤樣如圖3所示。

6 結束語

該大型壓鑄模通過在壓鑄塞上焊接黃銅的設計方法,消除了以往壓鑄塞和加料室之間的接觸面“起刺啃模”導致難開模問題,延長了模具使用壽命,降低了模具維修成本,同時有利于型腔內硫化壓力穩定,保證了制品熱硫化粘接質量和工藝穩定。制品硫化后外觀上無“開膠、氣泡、裂口”等外觀問題,外觀合格率100%,性能及工藝穩定。該模具設計方法已推廣應用于既有壓鑄模的設計中,解決了大型沙漏式橡膠彈簧壓鑄模的技術問題,提升了產品質量和市場競爭力。

[1]郭榮生.鐵道車輛震動和空氣彈簧懸掛[M].青島:中車青島四方車輛研究所,2016:171-173.

[2]劉兆棟,蘇文斌.薄壁塑件注射成型工藝參數對短射的影響分析[J].模具工業,2009,37(5):60-61.

[3]劉兆棟,于 磊,宋紅光,等.氣門單元及壓鑄模具:中國,CN 201710623859.1[P].2017-12-01.

[4]李麗華,李 偉.洗衣機平衡環蓋的注塑模具設計[J].模具技術,2010(1):14-16.

[5]張 平,鄧開平.雙缸洗衣機桶體注射模具設計與制造[J].模具工業,2014,40(1):56-57.