氯化反應系統腐蝕原因與預防措施

朱麗妮

(中石化巴陵石油化工有限公司,湖南 岳陽 414014)

化工生產中,化工產品的質量、產量和成本,在很大程度上取決于化工設備的完善程度。 一旦化工設備存在腐蝕[1],必然會對它的性能、使用周期造成嚴重的影響,甚至會引發安全事故。化工設備的腐蝕是工業發展的難題,要想解決,必須深究其原因,從根本上進行控制。 防腐措施[2]的提出需要相關化工企業不斷總結經驗、研發技術,在保證生產效率的前提下,盡可能地降低化工設備的危險系數。如果能夠有效解決化工設備的腐蝕和防護問題, 將會使化工裝置的運行進一步優化。

1 背景及現狀

中石化巴陵石油化工有限公司有機氯裝置(簡稱巴陵石化有機氯裝置) 采用高溫氯化法制取工業用3-氯丙烯,采用意大利CONSER 公司專利技術,由意大利TPL 工程公司初步設計,巴陵石油化工設計院詳細設計,2002 年建成投產, 先后吸收山東齊魯石化工藝、日本鹿島工藝,對裝置擴大產能、提升質量、降低消耗改造,生產能力達3.2 萬t/a。

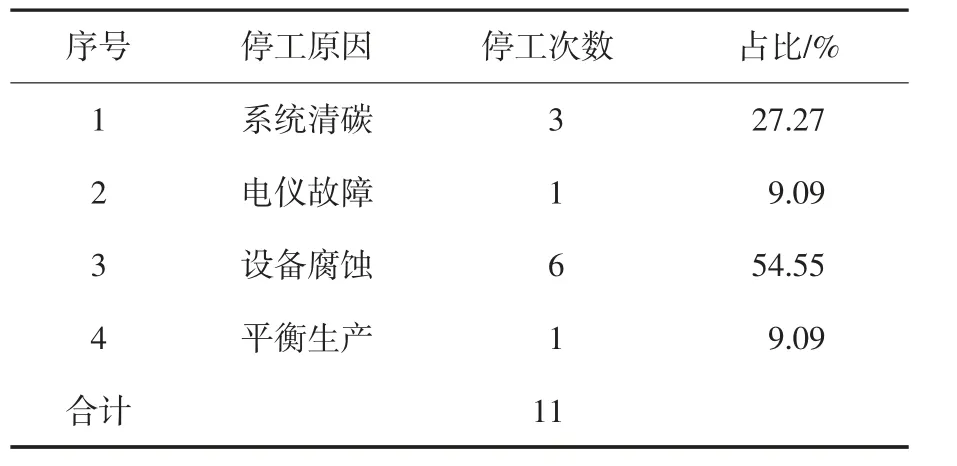

該裝置氯化反應系統中含水、含酸,存在因設備、管線腐蝕造成的物料泄漏風險, 影響裝置運行周期及產品中水分含量。 經統計,2020 年1 月至2020 年12 月,該裝置發生非計劃停車11 次,其中因設備腐蝕造成非計劃停工6 次,占比54.55%,具體分布情況見表1。 因此,對氯化反應系統產生腐蝕的原因及防護措施進行探討,對提高裝置運行穩定性、穩定產品質量很有必要。

2 工藝流程

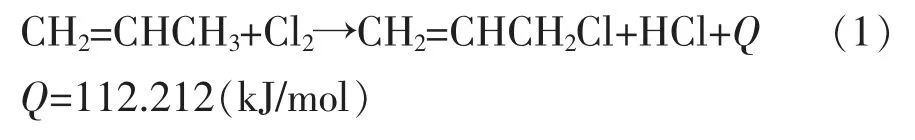

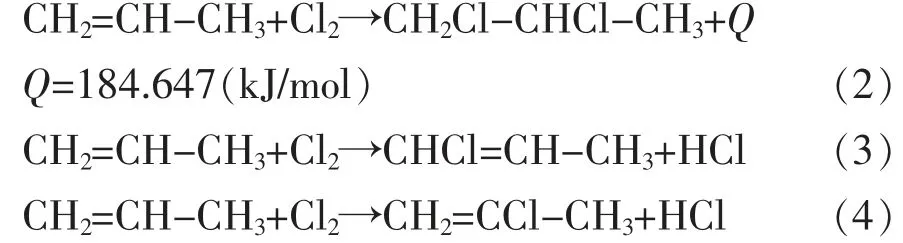

巴陵石化有機氯裝置3-氯丙烯生產工藝原理為經過預熱的丙烯和干燥后的氯氣以一定的摩爾比混合,在設計要求高溫條件下反應,氯主要取代丙烯γ 位上的氫原子。主反應為取代反應,主反應方程式如下。

表1 2020年巴陵石化有機氯裝置非計劃停工匯總表

由于原料丙烯、產品3-氯丙烯、氯化氫的化學性質都很活潑,因此,除了主反應之外,還有一系列二次深度取代反應等副反應。

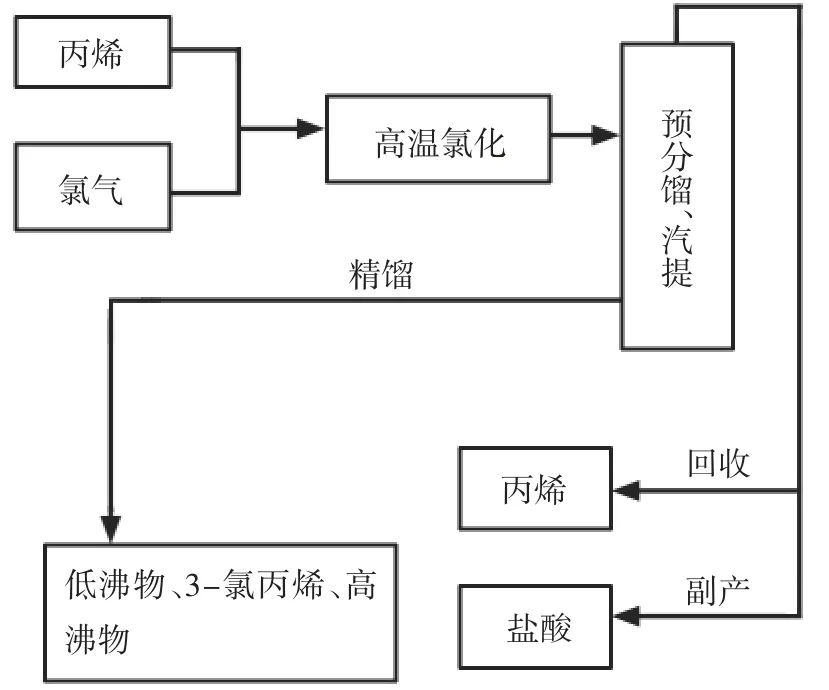

反應后的物料經預分餾塔、汽提塔分離氣相、液相組分。 經預分餾塔冷卻分離后的氣相組分中的氯化氫氣體,經水吸收生成31%左右的鹽酸,氣相組分中的過量丙烯經洗滌塔水、堿洗滌、中和后經丙烯壓縮機壓縮后回收,送入丙烯原料罐脫水、進入后續反應工序。 經預分餾塔、汽提塔塔釜分離后的液相組分經精餾塔脫除重組分、輕組分后,得到主產品3-氯丙烯及其副產品,主、副產品經儲存、包裝后外銷。 工藝流程示意圖見圖1。

圖1 巴陵石化有機氯裝置高溫氯化反應工藝流程示意圖

3 氯化反應系統腐蝕原因探討

經調研分析, 影響巴陵石化有機氯裝置氯化反應系統腐蝕的因素主要集中在4 個方面:(1)粗原料丙烯帶水、精制丙烯攜帶微量水分,水分在系統中與反應物氯化氫氣體形成鹽酸造成腐蝕。(2)氯化反應系統物料呈酸性,物料在金屬材質設備、管線盲區死角等部位造成絡合腐蝕。(3)氯化反應系統部分設備材質耐腐蝕能力不足,隨著裝置運行,設備逐漸被腐蝕。(4)物料分離系統冷卻器的冷卻介質一側隨裝置運行結垢,形成垢下腐蝕;再沸器隨裝置運行在一定溫度、壓力工況下,物料結焦,造成腐蝕。

3.1 原料因素

原料丙烯中含水、含氧,經脫水、干燥后仍帶有微量水分;從反應方程式可以看出,在高溫氯化反應過程中主、副反應均生成氯化氫氣體,其中水遇反應物氯化氫氣體形成鹽酸, 導致氯化反應系統中長期存在含量100×10-6左右的無機酸, 若水分積聚,則在該點形成鹽酸局部腐蝕, 該類腐蝕主要發生在過濾器、取樣口、管道死角等部位,長期積酸造成穿孔泄漏、過濾器濾網腐蝕。

3.2 物料特性

對氯化反應系統物料的酸堿性進行測試, 結果顯示粗產品、產品3-氯丙烯及其低沸物、高沸物均為酸性物料,pH 值為3.0~4.0, 在有水分存在時,酸性物料極易與金屬反應發生絡合腐蝕, 該腐蝕主要發生在設備及管線的死角、盲區等易積水的部位,系統檢修清洗后該類腐蝕明顯。

3.3 設備材質因素

氯化反應系統主要塔器、換熱設備的主要材質為16MnR、SUS304、SUS316L、S31603、S30408、SUS304L,主要設備均為金屬材質, 而金屬材質受氯化反應系統內氯離子、酸性有機氯化物的影響,設備在高溫、壓力、磨損或物料腐蝕下工作,隨著生產的進行,設備腐蝕逐漸加劇,由最初的跑、冒、滴、漏到腐蝕泄漏,造成非計劃停工,影響裝置長周期運行。

3.4 換熱設備介質因素

氯化反應系統換熱設備主要為精餾工序冷凝器、精餾工序及預分餾塔、汽提塔的再沸器,冷凝器為循環水冷卻塔頂輕組分降溫、冷凝;再沸器為蒸汽經再沸器加熱塔釜物料使氣液分離。 換熱設備因循環水側結垢或再沸器結焦,形成垢下腐蝕,造成換熱設備腐蝕泄漏,影響裝置運行和產品質量。

4 氯化反應系統腐蝕工藝預防措施

針對以上因素,從原料水分管控、生產工序水分管控、開停車過程管控、采樣過程管控、換熱設備介質管控、日常工藝管控等幾方面入手,制定相應的工藝預防措施,以降低氯化反應系統腐蝕,提高裝置運行狀況、延長裝置運行周期、穩定產品質量。

4.1 原料水分管控

從源頭管控水分。 監控每批次原料丙烯水分狀況,確保進廠原料質量合格;每日監控丙烯收集罐排水效果、規范人工排水頻次,降低系統水分;規范丙烯干燥塔再生周期及使用周期,定期更換干燥劑,確保丙烯干燥系統除水效果, 干燥丙烯通過在線儀表及人工檢測,確保干燥丙烯水分含量在要求范圍內。

監控原料氯氣含水、含氧。監控液氯裝置脫氧塔處置效果,氧含量控制在要求范圍內;有機氯裝置開車前檢測原料氯氣中水分、氧含量,確保氯氣含量、水分含量在設計要求的控制范圍內。

4.2 生產工序水分管控

氯化反應系統反應工序、 精餾工序水分通過物料干燥塔脫水去除, 建立物料干燥塔干燥劑更換周期和使用周期,確保除水效果;每日監控反應工序、精餾工序水分。一方面確保系統水分正常,另一方面確保產品質量。發現異常,立即排查關聯設備,停用、處置問題設備, 防止設備泄漏造成裝置非計劃停工或產品質量波動。

4.3 開停車過程管控

規范開停車過程中的工藝處置。在停車過程中,退料完成后、檢修作業前,要求對所有物料管線、設備先用水清洗至中性(pH 值控制在6.0~8.0),再加水蒸煮,先低溫蒸煮、再高溫蒸煮,直至處置合格,減少系統內物料殘留,確保處置效果,進一步降低酸性物料對氯化反應系統設備、管線腐蝕。

開車前, 要求對系統低點排盡明水, 再進行吹掃、干燥,系統水分達到露點要求后才能進行開車操作,確保系統水分在要求范圍內。

4.4 采樣過程管控

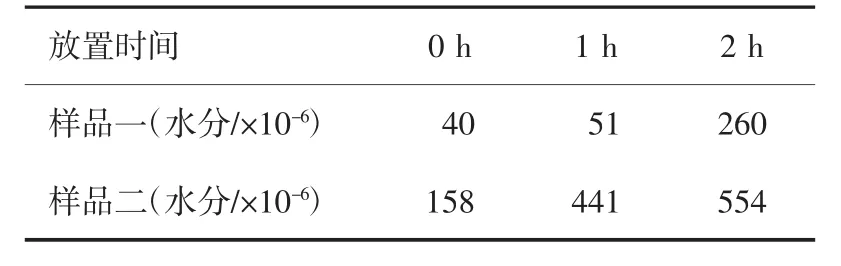

由于產品3-氯丙烯及其副產物溶于水,采取將樣品放置不同時間觀察水分變化的方法, 測試環境對物料水分影響。 通過測試發現環境對水分影響較大,測試結果見表2。 因此在采樣過程中,做好防水措施很有必要,建立《現場取樣規范操作》,要求采樣瓶經干燥后方可使用;雨天取樣時,做好防雨措施;采樣前,對管道內殘液排凈,按要求對樣品瓶置換合格,減少殘液對樣品水分影響,確保樣品合格;采樣時清理相關閥門、法蘭,防止外部水分或其他雜質進入,確保樣品具有代表性,準確反映氯化反應系統水分狀況。

4.5 換熱設備介質管控

對精餾工序循環水換熱器水質管控, 延緩循環水水質對換熱設備腐蝕, 避免換熱設備腐蝕泄漏造成非計劃停工及影響產品質量。 循環水水質應符合GB/T 50050-2017《工業循環冷卻水處理設計規范》的控制要求。 循環水系統用緩蝕阻垢劑應針對水質和工況選擇高效、低毒、化學穩定性和復配性能好的環境友好型藥劑。 循環冷卻水微生物控制宜以氧化型殺菌劑為主,非氧化型殺菌劑為輔,當氧化型殺菌劑連續投加時,應控制水中游離氯含量。循環水濃縮倍數超標時,采取增大排污量的方式來調整,減少換熱設備循環水側垢下腐蝕。

表2 環境對3-氯丙烯水分影響

對預分餾塔、汽提塔、精餾塔塔釜再沸器可以通過采取降低裝置蒸汽壓力、溫度的方式,減緩再沸器結焦速率,降低高溫物料對再沸器的腐蝕,避免再沸器腐蝕加劇形成泄漏造成非計劃停工及影響產品質量。

4.6 日常工藝管控

4.6.1 特殊操作規范化

規范氯化反應系統機泵過濾器清理操作, 要求過濾器清理過程中, 濾芯取出后必須將過濾器蓋板蓋上,防止過濾器本體因低溫結露;要求機泵過濾器濾芯必須用氮氣吹干后方可回裝,建立考核機制,減少清洗過濾器時外部環境對系統水分的帶入。

涉3-氯丙烯及其副產物機泵過濾器要求定期清理,降低結晶鹽對管線、設備持續腐蝕造成泄漏,影響裝置運行。

4.6.2 關鍵設備操作規范化

規范關鍵設備丙烯壓縮機的停機操作, 要求壓縮機停機后,打開氮氣閥門對壓縮機系統進行吹掃,保持系統微正壓狀態 (排氣口連續有氮氣排出即可),避免空氣中的氧氣進入壓縮機造成腐蝕。

要求壓縮機機身溫度冷卻至規定溫度以下,及時關閉冷卻水閥門,防止結露腐蝕,降低腐蝕對關鍵設備影響,穩定裝置運行。

4.6.3 關鍵工藝指標精準控制

對氯化反應系統影響腐蝕關鍵工藝指標, 反應物預分餾塔塔頂溫度、汽提塔塔釜溫度、精餾塔塔頂及塔釜溫度,建立嚴于卡片要求的內控指標,防止反應產物氯化氫進入后續精餾工序及進入后續丙烯回收工序,對壓縮機、丙烯回收系統換熱器造成腐蝕及確保精餾塔分離效果。 將關鍵工藝指標控制情況納入經濟責任制考核,提升精細操作能力,確保工藝指標在要求范圍內,延緩腐蝕,穩定裝置運行,確保產品質量合格。

定期對預分餾塔塔頂氣相組分進行質譜分析,檢查預分餾塔分離效果, 及時優化調整預分餾塔工藝控制參數,避免塔釜粗產品進入后續丙烯系統、降低含氯組分對丙烯壓縮機及關聯設備造成腐蝕,影響裝置運行周期。

4.6.4 裝置定期維保及預見性檢修管控

加強氯化反應系統定期維保和預見性檢修。 對關鍵設備升級材質或開展創新攻關,對關鍵機組、關鍵設備定期維保;根據裝置運行周期及運行狀況,做好系統預見性檢修,定期對氯化反應系統進行清洗,檢修或更新相關設備,提高裝置運行狀況。

4.6.5 提高防腐意識,規范操作行為

工程人員的防腐意識和專業素養是影響裝置工藝防腐措施落實關鍵節點。 技術人員通過調研和總結, 系統了解氯化反應系統腐蝕形成原因并制定有針對性的、高效的防腐措施。操作人員按照要求執行規定的防腐措施,并對其進行獎勵和考核,以此激發操作人員不斷提升能力水平的動力, 促進裝置穩定運行。

5 改進效果及建議

在現有設備條件下, 通過采取以上工藝預防措施,氯化反應系統水分穩定控制在規定要求以下,設備及管線腐蝕泄漏情況大幅減少, 設備腐蝕引起的非計劃停工較去年同期減少5 次,具體見表3。涂層、納米復合材料涂層等[3]。

表3 2021年有機氯裝置非計劃停工匯總表

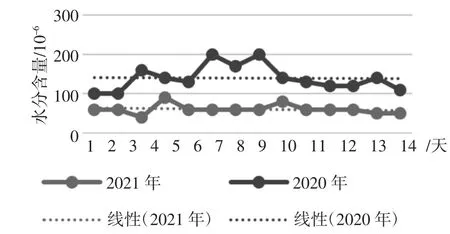

圖2 3-氯丙烯水分含量對比圖

另外,在設備制造過程中,加工工藝不同也會影響到化工設備的耐腐蝕性,設備表面的生產質量的影響尤為重要。 此外,設備的外形以及內部結構也可能影響到設備的腐蝕, 如果接口處的連接不夠緊密,存在一定的縫隙,就有可能造成化學腐蝕。 化工設備的形狀會直接影響到和生產原料接觸后的化學反應。因此, 在設計的時候應當讓構件的形狀盡可能簡單,在制造過程中要盡可能避免死角的存在,減少設備連接處的縫隙, 這樣可以防止因為腐蝕發生的滲漏問題。科學合理地應用機械設備的結構技術,確保設備結構合理,材料統一,內外部光潔平整,從設備優化方面進一步提高系統抗腐蝕能力,延長裝置運行周期。

建議氯化反應系統涉氯、涉丙烯、涉氯丙烯系統增加在線水分監控儀表,增加關鍵設備(如精餾工序塔頂、塔釜)、關鍵工序(預分餾塔、汽提塔塔釜)、關鍵原料(原料丙烯、干燥丙烯、原料氯氣)在線水分監控,提高裝置自動化水平,通過在線監控氯化系統水分裝置,發現異常及時處置,確保裝置穩定運行。

6 結語

通過系統查詢, 對比2020 年及2021 年同期產品3-氯丙烯中的水分含量,發現2021 年較2020 年有所降低。 具體情況見圖2。

除以上采取的工藝預防措施外, 今后將考慮氯化反應系統設備材料的耐腐蝕性。 不同的化工設備材料都會對化工設備的防腐蝕能力產生不同程度的影響,這些材料對于設備的防腐蝕能力有著直接的、決定性的作用,因此,在進行化工設備的選材上,需加強對材料防腐蝕性能的重視。根據設計條件、查閱有關資料、根據經驗及實驗測試數據,綜合考慮材料價格、規格以及相關標準等,在制造設備時,選用耐腐蝕能力強的原材料, 如耐腐蝕的哈氏合金或鈦材質,或內襯環氧樹脂防腐涂層、氟碳涂層、有機氟硅

腐蝕制約著石油化工生產, 使石油化工設備存在著安全隱患。在防腐過程中,企業應針對石油化工生產過程及設備存在的問題對癥下藥, 保證防腐措施的高效性。 本文主要從工藝管控方面提出了一系列氯化反應系統腐蝕的工藝預防措施, 并建議企業加強維護,以降低氯化反應系統腐蝕,從而延長設備的使用周期、 裝置運行周期, 促使裝置運行處于安全、高效、穩定的狀態。