一種加快推進新能源變電站建設的預制式模塊化變電站研究

郭培育 許瀅

摘 要:針對目前新能源預制艙式變電站存在的電氣二次艙到場后需要做大量的控制電纜敷設及調試工作,艙體基礎及電纜溝需要大量的開挖、支模、澆筑及養護時間等影響建設進度的問題,在各預制艙設置一個匯控柜,將本艙體內與其他艙體連接的電纜接入匯控柜,匯控柜間以航空插頭形式聯系。接線、調試工作在工廠完成,現場只需進行航空插頭的插接。同時,引入預制永久支撐可調基礎及鋼制裝配式電纜溝取代傳統方案。

關鍵詞:預制艙式變電站;匯控柜;航空插頭;鋼制裝配式電纜溝

中圖分類號:TM641? ? 文獻標志碼:A? ? 文章編號:1671-0797(2022)12-0016-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.005

1? ? 新能源預制艙式變電站存在的問題

目前,新能源110 kV預制艙式變電站主要由35 kV配電裝置、站用變及400 V低壓配電裝置構成的電氣一次設備艙,繼電保護、計量及控制設備構成的電氣二次設備艙,SVG設備艙,主變及GIS等模塊構成[1-5]。該方案一定程度上節約了土地,加快了施工進度[6-8],但仍然存在以下問題:

(1)目前各預制艙內的電氣設計圖紙為按專業、按設備各控制回路進行出圖,各控制回路的信號采集點在其他預制艙或現場就地設備處,導致在工程預制艙階段無法進行電纜的敷設、安裝與部分調試工作。待預制艙到達現場后,需要做大量的電纜敷設及調試工作,不利于整個項目進度的控制。現場敷設電纜需要反復打開工廠已完成的防靜電地板,會對工廠預制的防靜電地板造成破壞,導致靜電地板之間縫隙加大,甚至出現塌陷的現象,嚴重影響成品的質量與美觀。

(2)傳統預制艙基礎方案采用現場澆筑成型的框架基礎結構,需要經過基礎開挖、澆墊層、綁扎鋼筋籠、支模板、澆砼及養護、基礎回填等工序,所需時間較長[9]。電纜敷設采用基礎下進線方式,一般從下人孔進入基礎內部,作業空間不足,電纜敷設雜亂,封閉空間不利于電纜通風散熱,且基礎內多潮濕,易鉆入小動物,對系統安全穩定運行構成威脅[10]。此外,回填土方量較大的變電站易發生不均勻沉降現象,設備基礎出現裂紋,影響安全與美觀。

(3)目前電纜溝多采用混凝土澆筑或磚砌的方案,一般需要等待預制艙(設備)基礎澆筑完成后才進行施工,在基礎澆筑(砌磚)養護完成的基礎上,需進行電纜支架的預埋、焊接、涂漆防腐、敷設接地網、防火封堵及防火分區等工作,直接導致工期的延長[11]。此外,電纜溝蓋板通常采用水泥材質,施工及后期運行過程中反復多次開啟,極易導致電纜溝蓋板損壞,修復后美觀性不足。

本文將圍繞上述問題,研究探討解決方案。

2? ? 預制式模塊化變電站解決方案

2.1? ? 引入航空插頭,實現現場即插即用

針對問題(1),通過在各預制艙內設置匯控柜,在設計階段考慮專業性、電氣回路的基礎上,以預制艙內外為界限進行分冊出圖,預制艙內與其他艙體(設備)連接的電纜接入匯控柜。各預制艙匯控柜之間以航空插頭形式連接。二次設備、屏柜組柜、接線和調試在工廠內完成,現場僅進行機械化裝配式作業、航空插頭插接。高壓設備實現了就地數字化功能,設備到預制艙信號采用光纜傳輸,節省了大量的信號電纜。主設備到智能組件柜采用工廠化預制電纜和光纜,二次控制電纜采用航空插頭,實現了現場即插即用,縮短了現場施工周期。

2.2? ? 預制艙(設備)采用永久支撐可調基礎

針對問題(2),采用圖1、圖2所示的永久支撐可調基礎,該類型基礎主要由兩部分組成:混凝土模塊和可調節的金屬支撐件。可調節的金屬支撐件安裝于混凝土模塊的預埋地腳螺栓上。混凝土模塊可現場澆筑,也可工廠化預制,工廠化預制周期相對較短。可調節的金屬支撐件設計方案成熟,可直接委托工廠進行加工,整體施工周期大幅縮短。現場安裝完成后設備離地面高度0.8~1 m,施工空間相對寬裕,作業環境條件有很大的改善,而且一定程度上提高了設備的防洪等級。電纜及接地網通過基礎周邊的電纜溝直接進入,保證了通風散熱。若需要進一步提升預制艙下部的美觀度,可在四周安裝活動百葉窗。

若個別基礎出現局部沉降現象,可通過調節支撐上的螺栓(或基礎上的可調地腳螺栓)及時進行矯正,避免整個預制艙(設備)受損。關于永久支撐及其基礎的安全性,相關參數均經過嚴謹的核算。

2.3? ? 鋼制裝配式電纜溝

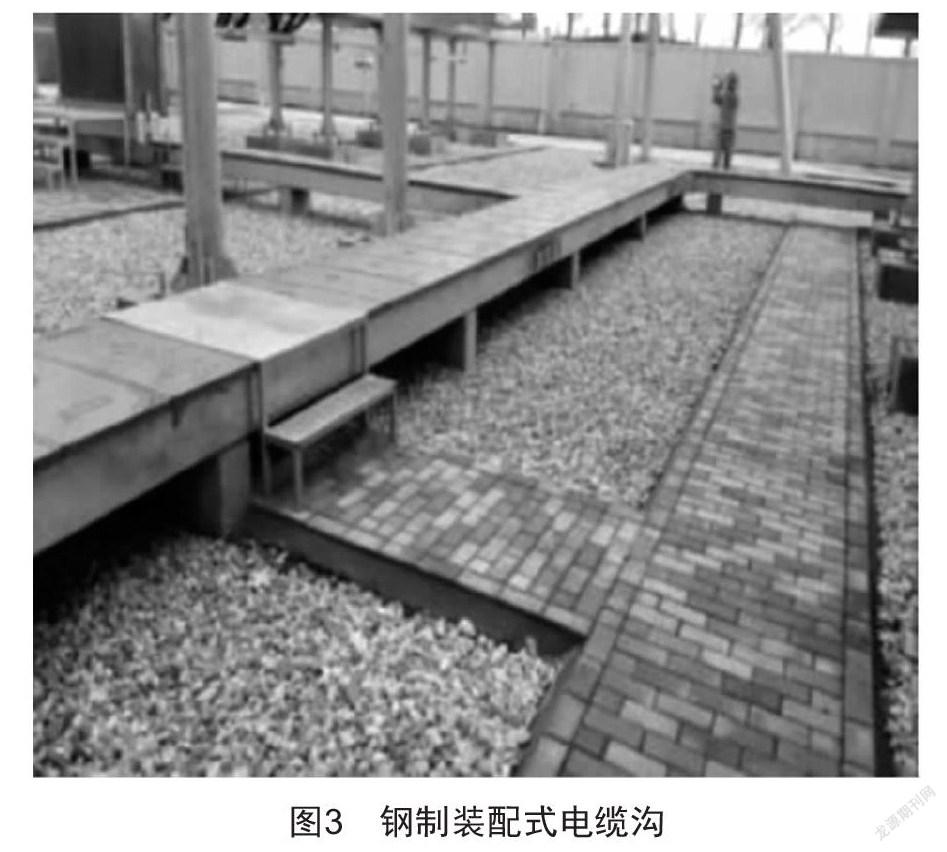

針對問題(3),可采用鋼制裝配式電纜溝,如圖3、圖4所示。該新型電纜溝是一種具備防火分區的鋼制裝配式電纜溝,堅固耐久,可批量生產,現場裝備快捷,電纜分區布置,既可防火又可取代等電位接地銅帶。

該鋼制裝配式電纜溝,包括由底板(一字形底板、L字形底板、T字形底板、十字形底板)和側壁組成的L形溝槽,溝槽內的底板上設有防火分區隔板和穿孔,側壁的端部設有連接孔和跨接連接端子。

該鋼制裝配式電纜溝使用時,各類型的電纜溝構件在工廠加工完成運到現場后,根據電纜溝布局需求進行組合,各電纜溝側壁的連接孔通過螺栓連接為一個整體,相鄰部件的跨接接地端子通過銅排跨接。當所有構件焊接完成后整體熱鍍鋅,然后在內部噴涂防火涂料,再在獨立的防火區分隔板之間鋪設電力電纜線、低壓信號電纜、光纜即可。鋼制裝配式電纜溝安裝簡單、方便,周期短,且可以反復開啟蓋板。

3? ? 實施效果

傳統的預制式變電站與本文提到的預制式模塊化變電站對比如表1所示。

4? ? 結論

本文在傳統預制式變電站的基礎上,通過改進提出了工廠預制式模塊化變電站,通過對比分析總結得到以下結論:63334256-D28B-4619-9239-7AF17A443338

(1)將變電站電氣設備拆分成相對獨立的多個功能模塊,在工廠內完成預制、試驗和聯合調試,在現場快速整合組裝,電纜通過航空插頭進行連接,基本上省略了現場敷設電纜的時間,調試周期縮短到2周之內,極大地提高了變電站的建設效率。

(2)通過經濟性比較,110 kV高壓一次部分建設費用基本沒有減少;通過模塊化建設,電氣設備現場安裝費用基本取消,已經全部包含在設備費用中,節約了施工費用;模塊化建設設備地基小,現場基礎及電纜溝施工費用有所減少。通過核算,模塊化變電站在不考慮土地成本的基礎上比較,整體建設成本有所降低。

(3)工廠預制式模塊化變電站是參考國標、行標和國家電網公司標準設計,電氣、消防、環保均符合標準要求,能夠確保產品順利并網運行。

綜上所述,本文所述工廠預制式模塊化變電站改善了目前方案的不足,可執行性強,具有很高的市場推廣價值。

[參考文獻]

[1] 宋爽.預裝式變電站的發展現狀和技術對比[J].新型工業化,2020,10(4):17-22.

[2] 郭翔,王世忠,趙亮亮.預裝式變電站設計及應用要點淺析[J].現代建筑電氣,2019,10(5):26-30.

[3] 白世軍,王莉,張玉榮,等.預裝式變電站在電力行業的應用[J].電器工業,2017(8):72-75.

[4] 任薇.如何借鑒常規變電站進行智能變電站的二次設計[J].電子技術與軟件工程,2021(23):198-199.

[5] 吳聰穎,閆培麗.智能變電站預制艙式二次組合設備設計優化[J].電力勘測設計,2016(6):60-64.

[6] 劉裔年.智能變電站的關鍵技術及應用分析[J].電力設備管理,2021(2):169-170.

[7] 狄謙,謝曉磊,康雪晶,等.預制艙式模塊化變電站關鍵技術研究[J].電氣應用,2019,38(12):57-61.

[8] 宋璇坤,李敬如,肖智宏,等.新一代智能變電站整體設計方案[J].電力建設,2012,33(11):1-6.

[9] 李鵬莉,楊德強,馮力,等.常規變電站改造方案簡述[J].電站系統工程,2021,37(4):60-62.

[10] 燕飛飛,何顯江,盧旭濤.預裝式戶內GIS變電站預制艙設計探討[J].機電信息,2020(24):1-3.

[11] 燕飛飛,王說說,邵士福,等.模塊化預裝式變電站預制艙道路運輸解決方案探討[J].機電信息,2020(15):1-4.

收稿日期:2022-03-10

作者簡介:郭培育(1986—),男,安徽人,碩士研究生,工程師,研究方向:新能源發電技術。63334256-D28B-4619-9239-7AF17A443338