蒸汽滅菌器選型研究

傅佩順 曾凱 丁洪勇

摘 要:蒸汽滅菌器選型對設(shè)備運(yùn)行的穩(wěn)定性、經(jīng)濟(jì)性、合規(guī)性等具有重要影響。合理選型是綜合評估設(shè)備投資、運(yùn)行成本、工藝流程、認(rèn)證標(biāo)準(zhǔn)等多重因素,全面平衡后做出的最佳選擇。現(xiàn)通過對蒸汽滅菌器的滅菌負(fù)載進(jìn)行分類,提煉了每類滅菌負(fù)載的核心需求,以此作為蒸汽滅菌器選型的關(guān)鍵點。然后根據(jù)滅菌負(fù)載裝載量、裝載方式、滅菌器腔室截面選擇、滅菌器尺寸與現(xiàn)場空間匹配等因素進(jìn)行滅菌器容積選型,再根據(jù)滅菌負(fù)載特殊需求進(jìn)行功能選型或選擇特定類別的蒸汽滅菌器,最終完成設(shè)備選型,可為制藥行業(yè)蒸汽滅菌器選型提供參考。

關(guān)鍵詞:蒸汽滅菌器;選型;分類;制藥行業(yè)

中圖分類號:TH77? ? 文獻(xiàn)標(biāo)志碼:A? ? 文章編號:1671-0797(2022)12-0072-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.020

0? ? 引言

壓力蒸汽滅菌技術(shù)已有100多年的應(yīng)用歷史,相比低溫、干熱、輻照、微波等滅菌方式,蒸汽滅菌在穿透性、滅菌效率、滅菌效果、可驗證性等方面具有明顯優(yōu)勢。壓力蒸汽滅菌是目前世界范圍內(nèi)公認(rèn)最可靠的滅菌技術(shù),也是制藥行業(yè)內(nèi)無菌保障領(lǐng)域應(yīng)用最廣泛的滅菌技術(shù)。因此,蒸汽滅菌器的合理選型對藥廠GMP認(rèn)證、項目投資等具有重要意義。

1? ? 滅菌負(fù)載及蒸汽滅菌器類別

1.1? ? 第一類滅菌負(fù)載

第一類滅菌負(fù)載包含金屬工器具、玻璃器皿等組件,無菌服、免洗膠塞、濾芯等多孔負(fù)載及非密閉性液體。處理此類負(fù)載的滅菌器在本文中定義為A型蒸汽滅菌器,其選型關(guān)鍵點為通用性:一臺蒸汽滅菌器可對多種負(fù)載進(jìn)行滅菌處理,對控溫精度、滅菌負(fù)載干燥度、整個滅菌流程時間等無特殊需求,僅需符合國標(biāo)、行標(biāo)中的基本要求。

1.2? ? 第二類滅菌負(fù)載

第二類滅菌負(fù)載為熱敏性液體。處理此類負(fù)載的滅菌器在本文中定義為B型蒸汽滅菌器,其選型關(guān)鍵點:熱敏性負(fù)載暴露于高溫環(huán)境中的時間盡量短。

1.3? ? 第三類滅菌負(fù)載

第三類滅菌負(fù)載為含有高致病性病原微生物的材料、器械、器皿、培養(yǎng)基以及廢棄物等物品,其可通過氣溶膠方式傳播致病因子,具有生物安全[1]風(fēng)險。處理此類負(fù)載的滅菌器在本文中定義為C型蒸汽滅菌器,其選型關(guān)鍵點:保證操作人員和環(huán)境的生物安全。

2? ? A型蒸汽滅菌器選型

2.1? ? 容積選型

2.1.1? ? 最大裝量與最小裝量原則

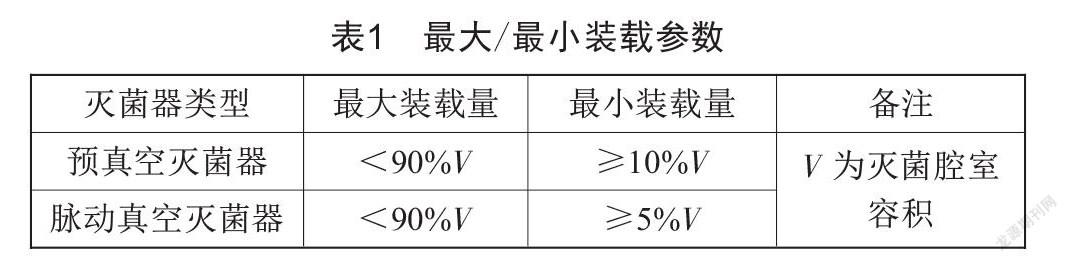

滅菌腔室抽真空后不能100%抽出殘留空氣,因滅菌負(fù)載體積占比越小,腔室殘留空氣越多,且空氣易滲入多孔負(fù)載內(nèi)部或在其周圍形成空氣屏障,使之阻礙熱傳遞,從而導(dǎo)致滅菌失敗。因此,裝載過少多孔類負(fù)載時易產(chǎn)生“小裝量效應(yīng)”。滅菌負(fù)載裝載過滿、過密、過緊均可能影響蒸汽穿透效果,導(dǎo)致平衡時間過長、低溫等風(fēng)險,最終影響驗證結(jié)果[2]。滅菌負(fù)載裝量應(yīng)適中,最大/最小裝載參數(shù)如表1所示。

2.1.2? ? 滅菌負(fù)載裝載原則

(1)同類負(fù)載或不同負(fù)載裝載原則。

裝載方案設(shè)計應(yīng)基于裝載物質(zhì)量和空氣移除難度來評估裝載的組成,以確保自始至終都能夠滿足最低滅菌要求。不同類負(fù)載混滅時,為防止冷凝水集聚在產(chǎn)品上或產(chǎn)品里面,重的物品應(yīng)放置在較低的架子上,容器類物品應(yīng)該倒立放置。此外,多孔/堅硬物品的包裝材料必須具有滲透性,可以允許空氣的有效清除以及蒸汽和熱的進(jìn)入。考慮滅菌效率,盡量將同類負(fù)載放至一起滅菌,若必須將不同類負(fù)載裝放在一起,則以最難達(dá)到滅菌目標(biāo)的負(fù)載所需溫度和時間為準(zhǔn)。

(2)高度方向裝載原則。

飽和蒸汽的溫度和壓力成一一對應(yīng)關(guān)系,但在滅菌轉(zhuǎn)干燥后,腔室內(nèi)已由飽和蒸汽變?yōu)檎羝⒖諝饣旌辖橘|(zhì),溫度、壓力已失去線性對應(yīng)關(guān)系。此時腔室內(nèi)氣體自上而下按蒸汽、熱空氣、冷空氣分布,溫度出現(xiàn)明顯分層。

為了摸索干燥階段腔室高度方向溫度分布情況,進(jìn)行以下實驗:在腔室高度方向等距離放置7個溫度傳感器(寬度與長度均處于同一平面),在第二次脈動干燥階段任取兩個時間點(干燥階段1、干燥階段2),記錄同一時刻高度方向7個傳感器溫度,繪制曲線圖,如圖1所示。

從圖1可以發(fā)現(xiàn),滅菌器干燥階段上下溫度偏差明顯(20 ℃左右),此規(guī)律可以有效指導(dǎo)滅菌負(fù)載裝載設(shè)計:從干燥角度考慮,對小批量的多孔負(fù)載裝載應(yīng)優(yōu)先利用頂部空間;而針對小批量液體,從冷卻角度考慮,應(yīng)優(yōu)先利用底部空間,縮短液體冷卻時間。

2.1.3? ? 滅菌器截面選型

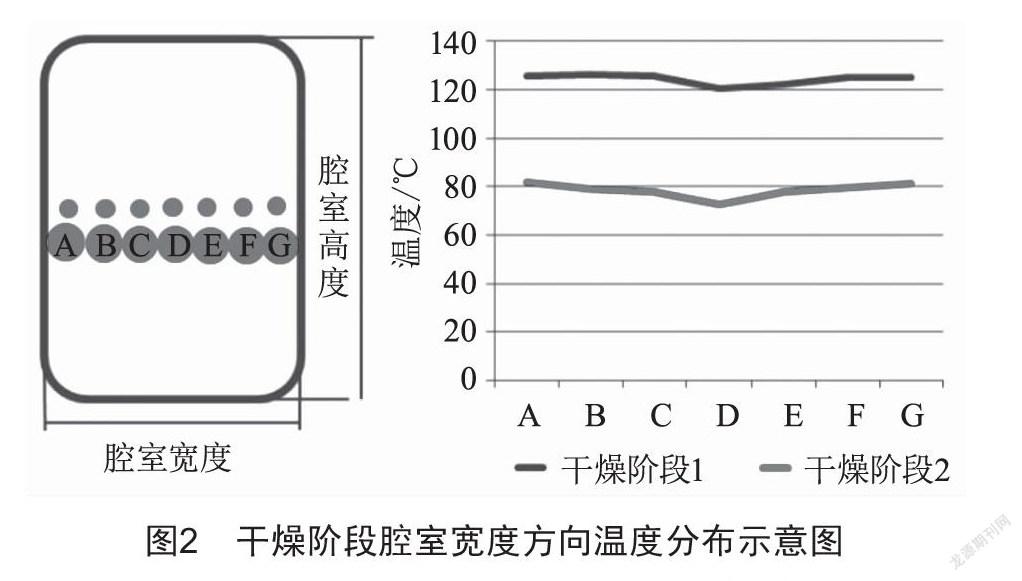

蒸汽滅菌器干燥階段的熱量主要來源于腔室外部夾套的熱輻射,越靠近腔室中心溫度越低。為了摸索干燥階段腔室寬度方向溫度分布情況,進(jìn)行以下實驗:在腔室寬度方向等距離放置7個溫度傳感器(長度與高度均處于同一平面),在第二次脈動干燥階段任取兩個時間點(干燥階段1、干燥階段2),記錄同一時刻腔室內(nèi)寬度方向7個溫度傳感器溫度,如圖2所示。

從圖2可以發(fā)現(xiàn),滅菌器干燥階段腔室溫度在寬度方向由腔室側(cè)部至中心依次遞減,存在一定溫差,此規(guī)律可以有效指導(dǎo)滅菌器截面尺寸選型:針對同等處理量且廠房長度空間足夠,干燥度要求較高的多孔類負(fù)載(如免洗膠塞),可選擇更小寬度截面的滅菌器規(guī)格。

2.1.4? ? 滅菌器尺寸與廠房空間匹配性

(1)負(fù)載轉(zhuǎn)運(yùn)方式及廠房長度確定。

滅菌物品裝載方式設(shè)計完成后,可初步選擇滅菌器容積,根據(jù)滅菌負(fù)載轉(zhuǎn)運(yùn)方式,確定房間長度尺寸是否與所選設(shè)備匹配。

轉(zhuǎn)運(yùn)方式一:滅菌車搬運(yùn)車裝載。

圖3為滅菌車搬運(yùn)車裝載示意圖,進(jìn)料端房間長度>L1+L2+L3;出料端房間長度>L2+L3;L3建議不低于500 mm。

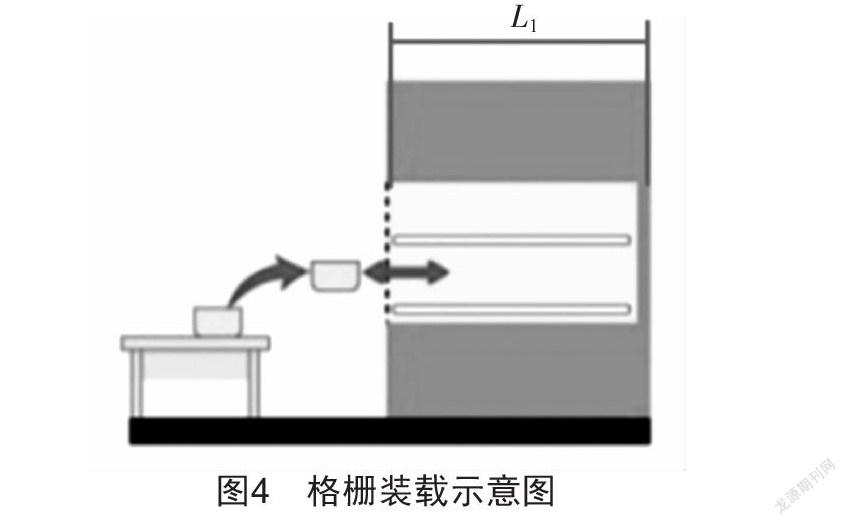

轉(zhuǎn)運(yùn)方式二:格柵裝載。

圖4為格柵裝載示意圖。此裝載方式大多適用于400 L以下小容積、長度偏短的蒸汽滅菌器,進(jìn)料端房間長度>2L1;出料端房間長度>L1。

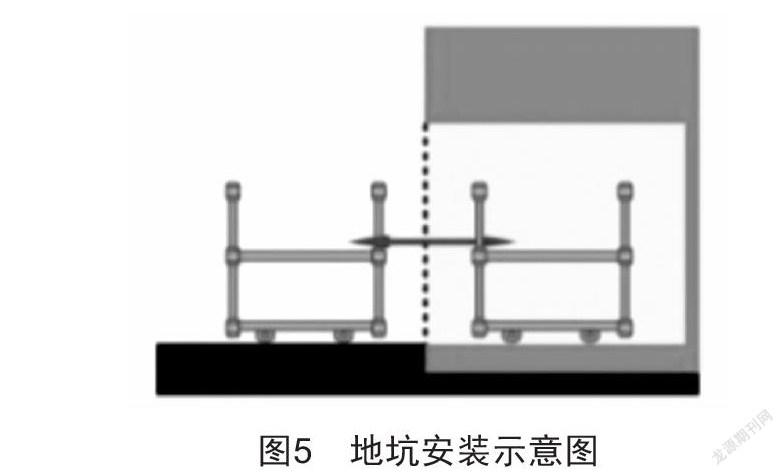

轉(zhuǎn)運(yùn)方式三:地坑安裝,落地式滅菌車轉(zhuǎn)運(yùn)。

圖5為地坑安裝示意圖。此裝載方式大多適用于滅菌負(fù)載尺寸較大,不便于轉(zhuǎn)運(yùn)或滅菌負(fù)載自帶移動裝置的工況。房間長度尺寸參照轉(zhuǎn)運(yùn)方式一。

(2)滅菌器維修空間設(shè)計及廠房寬度確定。

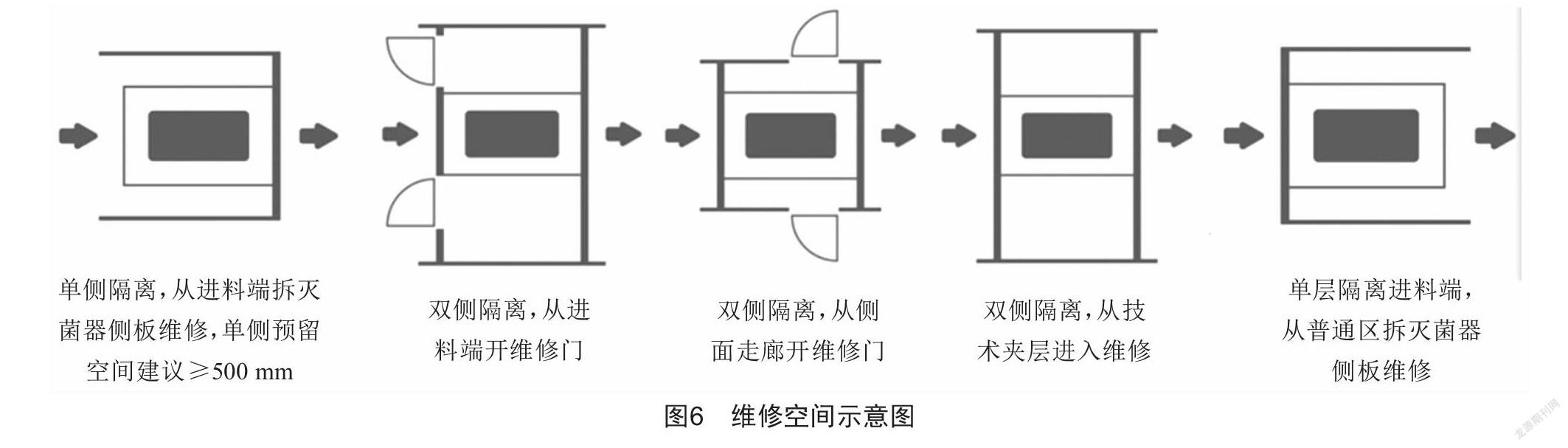

圖6為維修空間示意圖,具有多種設(shè)計方案:單側(cè)隔離;雙側(cè)隔離,從進(jìn)料端開維修門維修或從技術(shù)夾層維修等,具體根據(jù)廠房情況進(jìn)行設(shè)計選擇。維修空間布局確認(rèn)后可以確定房間寬度,無論哪種方式,建議的維修區(qū)空間通常不小于500 mm,以保證滅菌器最大部件可以方便地移出更換、維護(hù)等。

2.2? ? 功能選型

蒸汽滅菌器通常會提供以下多種功能選項,可結(jié)合實際需求進(jìn)行選擇。

(1)汽水分離功能:降低純蒸汽含水量,適用于純蒸汽干度小于0.9的工況。

(2)熱風(fēng)干燥功能:提升滅菌負(fù)載干燥度與干燥效率,適用于對干燥度要求較高的免洗膠塞等多孔負(fù)載。

(3)控溫排放功能:控制設(shè)備排水溫度,適用于廠房排放管道不耐高溫或?qū)ε欧庞袦囟瓤刂埔蟮墓r。

(4)綠色節(jié)水功能:節(jié)水設(shè)計具有多種方案,可根據(jù)供水水質(zhì)的硬度、能源供給中能否提供冷凍水或純化水等工況選擇具體節(jié)水方案。

(5)ATF滅菌功能:精準(zhǔn)控制升降溫、升降壓速率,適用于對ATF系統(tǒng)中空纖維柱的滅菌。

以上為滅菌器常用功能示例,僅做選型參考。在實際選型過程中應(yīng)綜合考慮、靈活選擇,比如一臺蒸汽滅菌器需對免洗膠塞滅菌,干燥度要求在萬分之三以下,但滅菌器頻率較低。此工況可選擇最標(biāo)準(zhǔn)配置滅菌器,通過合理安排滅菌時間實現(xiàn),比如選擇膠塞滅菌后過夜干燥(夾套通蒸汽烘干),此方式降低了對蒸汽的干度及設(shè)備功能要求,這也是比較經(jīng)濟(jì)的選型方案。

3? ? B型蒸汽滅菌器選型

3.1? ? 熱敏性液體滅菌過程中存在的主要問題

(1)只關(guān)注暴露階段時間,忽視了對加熱和冷卻階段滅菌效果的估算,導(dǎo)致滅菌負(fù)載有效成分破壞。

(2)采用腔室底部固定探頭做控溫探頭,不合規(guī)且容易造成滅菌不充分(非無菌)。

因此,B型滅菌器選型的關(guān)鍵點是在滅菌程度與營養(yǎng)成分破壞之間找到平衡點,合理控制加熱溫度和受熱時間。而功能選項中,一個RTD裝載探頭和F0暴露控制是必備配置。

3.2? ? 不同方式對縮短熱敏性液體冷卻時間的影響

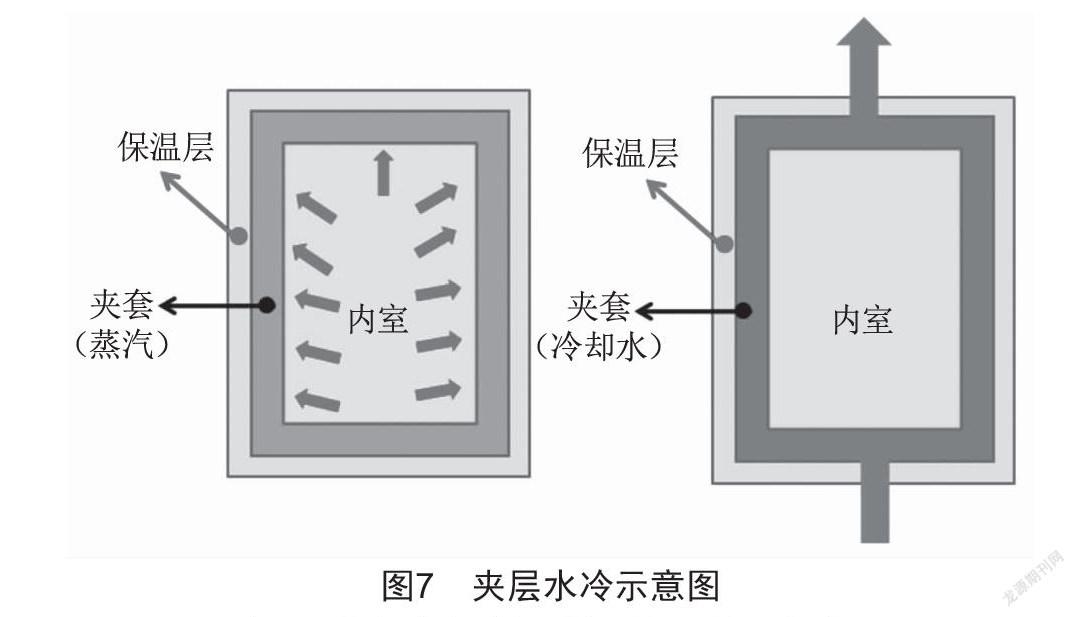

方式一:夾層水冷。

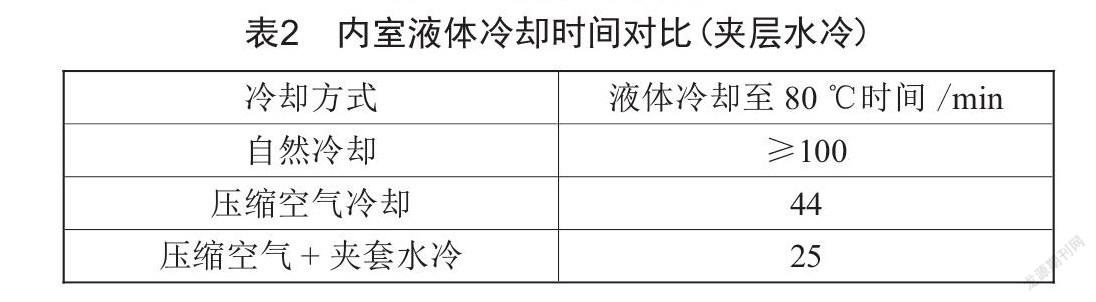

圖7為夾層水冷示意圖。高溫液體冷卻時,內(nèi)室熱量穿過夾套、保溫層后傳導(dǎo)到空氣中,滅菌完成后需要冷卻時,因夾套內(nèi)殘留高溫蒸汽,熱量傳導(dǎo)效率低,冷卻時間長。此時在夾套通入冷卻水,可快速降低內(nèi)室夾套板材溫度,大幅提高冷卻效率,縮短液體冷卻時間。為測試?yán)鋮s效果,在滅菌器內(nèi)室放置30只250 mL開口試劑瓶,內(nèi)部注水至上限刻度。運(yùn)行121 ℃、900 s滅菌工藝,對比不同冷卻方式液體冷卻至80 ℃的時間,如表2所示。

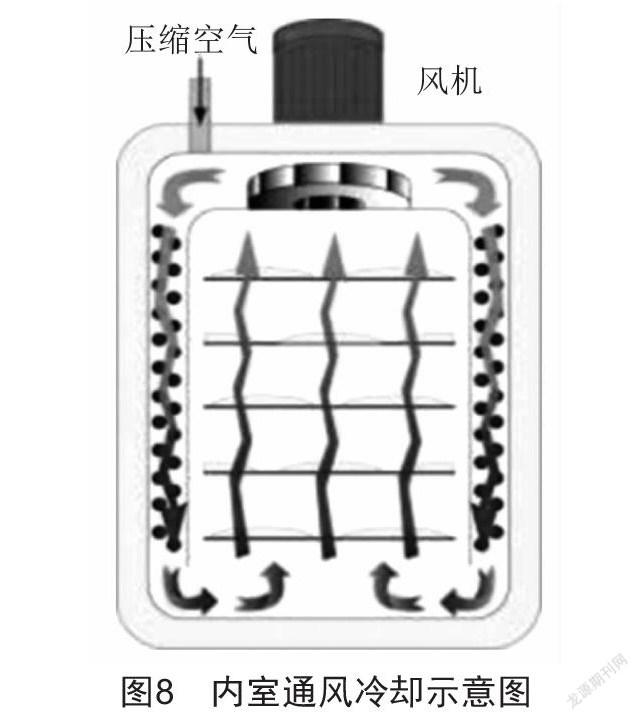

方式二:內(nèi)室通風(fēng)冷卻。

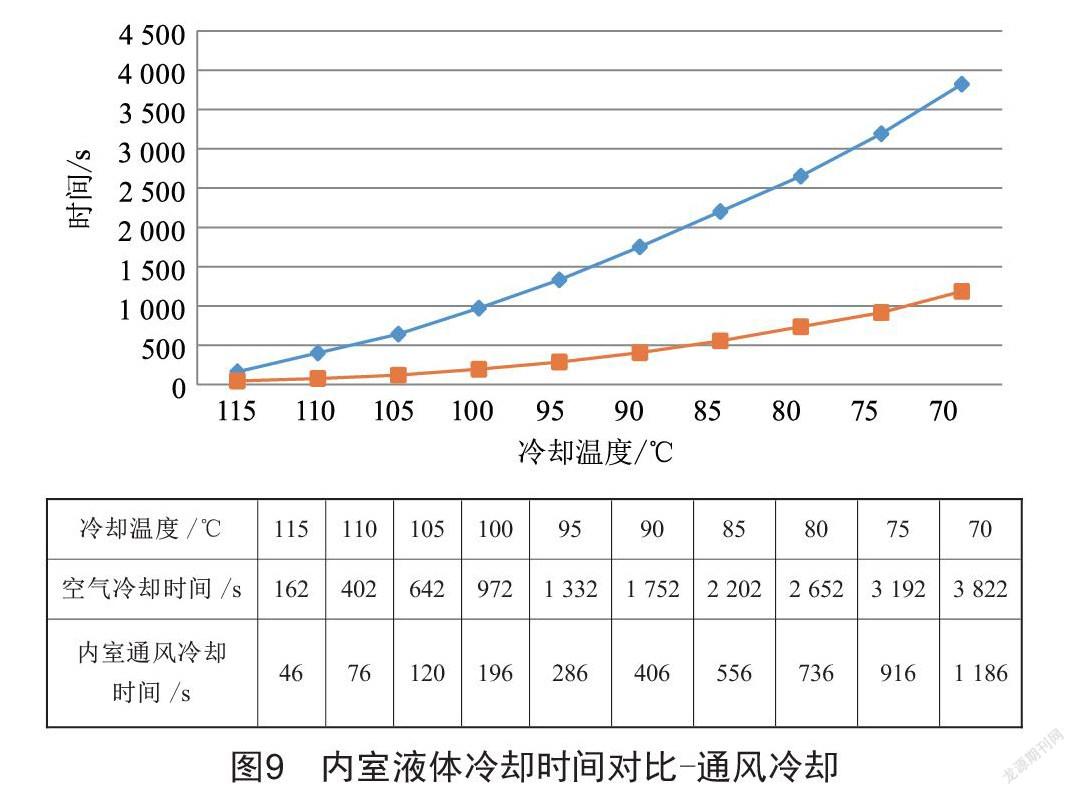

圖8為內(nèi)室通風(fēng)冷卻示意圖。該系統(tǒng)由強(qiáng)制對流風(fēng)扇和導(dǎo)流風(fēng)板組成,在風(fēng)機(jī)的強(qiáng)力驅(qū)動和導(dǎo)流風(fēng)板的導(dǎo)引下,滅菌室內(nèi)的高溫混合氣體沿風(fēng)機(jī)葉輪形成從中間向上、沿兩側(cè)向下的渦旋氣流,此氣流通過熱敏性負(fù)載,實現(xiàn)液體冷卻。在空氣循環(huán)過程中配置了熱交換器,熱交換器通過冷卻水作為冷卻介質(zhì),快速降低腔室內(nèi)空氣及滅菌負(fù)載溫度,實現(xiàn)快速降溫。為測試?yán)鋮s效果,在滅菌器內(nèi)室放置30只250 mL開口試劑瓶,內(nèi)部注水至上限刻度。運(yùn)行121 ℃、900 s滅菌工藝,對比不同冷卻方式的液體冷卻時間,如圖9所示。

夾套水冷與內(nèi)室通風(fēng)冷卻均可大幅縮短液體冷卻時間。相比而言,內(nèi)室通風(fēng)冷卻時間更短、效率更高,但通風(fēng)冷卻方式側(cè)面盤管及頂部風(fēng)機(jī)占用較大空間,容積利用率低。因此,具體選型時可根據(jù)液體容量大小、裝載量以及冷卻速度要求來選擇冷卻方式。

4? ? C型蒸汽滅菌器選型

4.1? ? 常規(guī)蒸汽滅菌系統(tǒng)應(yīng)用于生物安全領(lǐng)域面臨的挑戰(zhàn)

挑戰(zhàn)一:污染性空氣排出風(fēng)險。為實現(xiàn)有效滅菌,蒸汽在注入腔室前通常采用重力置換或脈動真空方式排空氣,但在處理有傳染性物品時,常規(guī)蒸汽滅菌系統(tǒng)直排方式將對環(huán)境造成污染。

挑戰(zhàn)二:污染性冷凝水排放風(fēng)險。濕熱滅菌的原理是蒸汽遇更低溫度的滅菌物品時會凝結(jié)成水釋放潛熱[3],達(dá)到滅菌目的。在滅菌溫度、時間未達(dá)到條件之前,滅菌過程中的冷凝水已被污染,常規(guī)滅菌系統(tǒng)排水設(shè)計存在較大挑戰(zhàn)。

挑戰(zhàn)三:高溫、振動破壞滅菌器與廠房密封性風(fēng)險。滅菌器不銹鋼面板與彩鋼板隔斷后通常采用打膠密封,設(shè)備長時間振動、面板高溫狀態(tài)會破壞兩個級別區(qū)的生物隔斷,造成交叉污染。

4.2? ? C型蒸汽滅菌器關(guān)鍵控制點

關(guān)鍵控制點一:廢氣處理系統(tǒng)。廢氣均經(jīng)0.22 μm生物濾膜過濾后排放(氣體過濾精度可達(dá)到0.01 μm),過濾過程中產(chǎn)生的冷凝水流回內(nèi)室,不排出室外。保證排出的空氣中病原微生物達(dá)到“零排放”,不向環(huán)境中泄漏任何生物因子。

關(guān)鍵控制點二:廢水處理系統(tǒng)。程序運(yùn)行過程中形成的冷凝水直接收集于滅菌室底部,并被進(jìn)入滅菌室和外部夾套中的蒸汽加熱滅菌。冷凝水或獨立容器收集后滅菌。

關(guān)鍵控制點三:生物密封系統(tǒng)[4]。圖10為生物安全型滅菌器安裝示意圖。在滅菌器主體的周邊焊接密封的隔離板4,在建筑的隔離墻1開口處周邊預(yù)埋不銹鋼金屬框2,然后在金屬框2與滅菌器的隔離板4之間用硅膠板3連接,且硅膠板3用不銹鋼壓板緊密壓合,達(dá)到密封要求。滅菌器、彩鋼板(或?qū)嶓w墻)間通過柔性隔離板連接,隔離板能夠隨著溫度的變化和設(shè)備振動自動調(diào)節(jié),保證密封的穩(wěn)定、可靠、安全。

5? ? 結(jié)語

蒸汽滅菌器選型應(yīng)當(dāng)從滅菌負(fù)載的核心需求入手,選擇與核心需求相匹配的蒸汽滅菌器類型或功能。然后結(jié)合蒸汽滅菌器在脈動、升溫、滅菌、干燥等不同階段,腔室不同位置的溫度變化規(guī)律,滅菌負(fù)載裝載原則設(shè)計合理的裝載方案,據(jù)此確定具體規(guī)格,最后評估所選規(guī)格與廠房空間的匹配性,確定最終選型。

[參考文獻(xiàn)]

[1] 蒸汽滅菌器 生物安全性能要求:YY 1277—2016[S].

[2] 馬義嶺,郭永學(xué).制藥設(shè)備與工藝驗證[M].北京:化學(xué)工業(yè)出版社,2019.

[3] J.莫登豪爾.濕熱滅菌工藝的驗證[M].北京:化學(xué)工業(yè)出版社,2016.

[4] 黃翠,梁慧剛,湯華山,等.生物安全型蒸汽滅菌器與醫(yī)用蒸汽滅菌器的比較和思考[J].暖通空調(diào),2021,

51(7):1-5.

收稿日期:2022-03-28

作者簡介:傅佩順(1985—),男,山東濰坊人,工程師,研究方向:蒸汽滅菌技術(shù)。