硅丙乳液涂料印花黏合劑的分子設計原理概述

黃偉初,樊武厚

(1.昆明金澤實業有限公司,云南 昆明 650111;2.四川省紡織科學研究院有限公司,四川 成都 610083;3.高性能有機纖維四川省重點實驗室,四川 成都 610083)

涂料印花是在增稠劑的作用下,借助黏合劑中高分子聚合物的成膜和交聯特性將對纖維表面無親和力和反應性的顏料粒子粘附在織物上,從而呈現出所需顏色和圖案的紡織品加工技術[1]。不同于傳統的染料印花工藝,涂料印花無需汽蒸和水洗工序,能耗更低且無廢水排放,是一種環境友好的生態印花工藝[2]。黏合劑作為涂料印花色漿的主要組成部分,對涂料印花紡織品的性能起著決定性的作用。聚丙烯酸酯乳液具有黏結性強、成膜性好、耐候性佳等優點,同時其合成原料方便易得,可通過常規乳液聚合、無皂乳液聚合、細乳液聚合、核殼乳液聚合和互穿網絡乳液聚合等多種方法制備,兼具較低成本和良好的綜合性能,成為目前使用最為廣泛的一類涂料印花黏合劑[1-3]。然而,聚丙烯酸酯乳液成膜后還存在手感僵硬、“熱粘冷脆”和耐水性不佳的缺陷,特別是在需要兼具優異手感和良好摩擦色牢度的仿活性涂料印花中,往往達不到實際應用的需求,成為制約仿活性涂料印花的關鍵技術[4]。

聚硅氧烷分子中含有鍵長較長和鍵角較大的Si—O—Si鍵,加之硅原子上有機基團的空間位阻作用,使得聚硅氧烷具有已報道聚合物中最低的玻璃化溫度(-123 ℃),表現出優異的大分子柔順性[5];同時,硅原子上通常連有多個甲基,使得聚二甲基硅氧烷表現出極低的表面張力(約22 mN/m)和表面能,具有極佳的疏水性能[6]。通過聚硅氧烷對聚丙烯酸酯乳液進行改性制備硅丙乳液,可以顯著改善聚丙烯酸酯的大分子柔順性、摩擦性能和疏水性,進而提升涂料印花織物的手感和摩擦色牢度,成為當前涂料印花黏合劑的主要研究方向之一[7-15]。近年來,國內外紡織科技工作者開展了大量硅丙乳液涂料印花黏合劑的合成及應用研究,也有不少綜述性論文對聚丙烯酸酯乳液的有機硅改性方法進行報道[1,16-17],然而鮮有硅丙乳液涂料印花黏合劑分子設計原理方面的報道。本文結合作者在硅丙乳液涂料印花黏合劑合成及應用方面多年的工作經驗,主要介紹了硅丙乳液涂料印花黏合劑的基本要求和分子設計原理,以期對國內該領域的研究和產品開發提供指導。

1 硅丙乳液涂料印花黏合劑簡介

硅丙乳液是通過有機硅對聚丙烯酸酯乳液進行化學或物理改性而制備的高分子復合乳液,在紡織品涂料印花中有著廣泛的應用。在早期研究中,硅丙乳液涂料印花黏合劑主要以硅烷化學接枝改性[18-20]和聚硅氧烷乳液物理共混改性[21-23]為主。化學接枝改性所用硅烷主要為乙烯基三甲(乙)氧基硅烷和γ-甲基丙烯酰氧基丙基三甲氧基硅烷,利用其與(甲基)丙烯酸酯單體的自由基共聚引入含硅組分,并通過硅烷中硅甲(乙)氧基的水解縮合作用形成含Si—O—Si鍵的局部三維網狀結構,能夠顯著改善聚丙烯酸酯“熱粘冷脆”的問題和提高膠膜的耐水性。然而,硅丙乳液合成中硅甲(乙)氧基容易發生水解縮合,在硅烷用量較高時乳液凝膠率較高;同時,硅烷水解縮合后形成三維網狀結構,而非線性結構的長鏈聚硅氧烷大分子,使得硅丙聚合物大分子柔順性的提高不顯著,對涂料印花織物手感的改善有限[18-20]。物理共混改性所用聚硅氧烷乳液主要為陰離子型或弱陽離子型聚硅氧烷柔軟劑,具有制備方便的優點,但需要保證不同乳液體系的離子配伍性。通過物理共混引入聚硅氧烷柔軟劑能夠顯著改善涂料印花織物的手感,但對摩擦色牢度的提升通常不明顯,在聚硅氧烷乳液用量較高時往往還會降低織物的摩擦色牢度[21-23]。通過反應性聚硅氧烷化學接枝改性來制備硅丙乳液,可以避免硅烷化學改性時乳液凝膠率高不易控制和印花織物手感提升不顯著的問題,同時改善物理共混改性時聚硅氧烷和聚丙烯酸酯組分相容性較差的問題[24],成為當前硅丙乳液仿活性涂料印花黏合劑的主要發展方向。

2 硅丙乳液涂料印花黏合劑的基本要求

涂料印花是將黏合劑、增稠劑、顏料粒子、柔軟劑及交聯劑等組分配成印花色漿后,通過平網或絲網印制在織物表面,烘干焙烘后獲得所需顏色和花型圖案。硅丙乳液涂料印花黏合劑是印花色漿中最重要的組成部分,要得到綜合性能優異的涂料印花紡織品,通常需要同時滿足如下要求:(1)單體轉化率高(>98.0%),游離單體含量少,乳液凝膠率低(<0.5%);(2)乳液無分層現象,具有良好的耐電解質穩定性、耐熱穩定性、凍穩定性及離心穩定性,存在半年以上不發生乳液分層;(3)硅丙乳液合成時不使用Oeko-Tex Standar d 100中禁用的反應單體及表面活性劑,嚴格控制合成時含甲醛或釋放甲醛的交聯單體用量以及乳液中殘留八甲基環四硅氧烷(D4)的含量;(4)化學接枝改性的硅丙乳液具有較高的接枝率,未接枝的聚硅氧烷在乳液體系中不能出現明顯的漂油現象,否者將極大地影響硅丙乳液的外觀狀態以及涂料印花后紡織品的手感、著色均勻性和得色率等性能;(5)硅丙乳液成膜后具有一定的力學強度和彈性,良好的耐水性,膠膜柔軟、透明度高、不發粘、不泛黃;(6)黏合劑與印花色漿中的增稠劑和柔軟劑具有良好的離子配伍性及相容性;(7)黏合劑與印花色漿中的顏料粒子具有良好的相容性,能夠促進顏料粒子在水中均勻分散;(8)黏合劑與印花色漿中外加交聯劑復配后具有較好的穩定性,色漿體系在一周內不發生分層和凝膠,且涂料印花后織物的摩擦色牢度和手感不受影響;(9)加入涂料印花黏合劑后配制的印花色漿在印制時不發生塞網和沾滾筒現象,易于清洗;(10)滿足不同纖維組成織物涂料印花時不同焙烘溫度和時間的要求,特別是在低溫焙烘時仍具有良好的摩擦色牢度。

3 硅丙乳液涂料印花黏合劑的分子設計原理

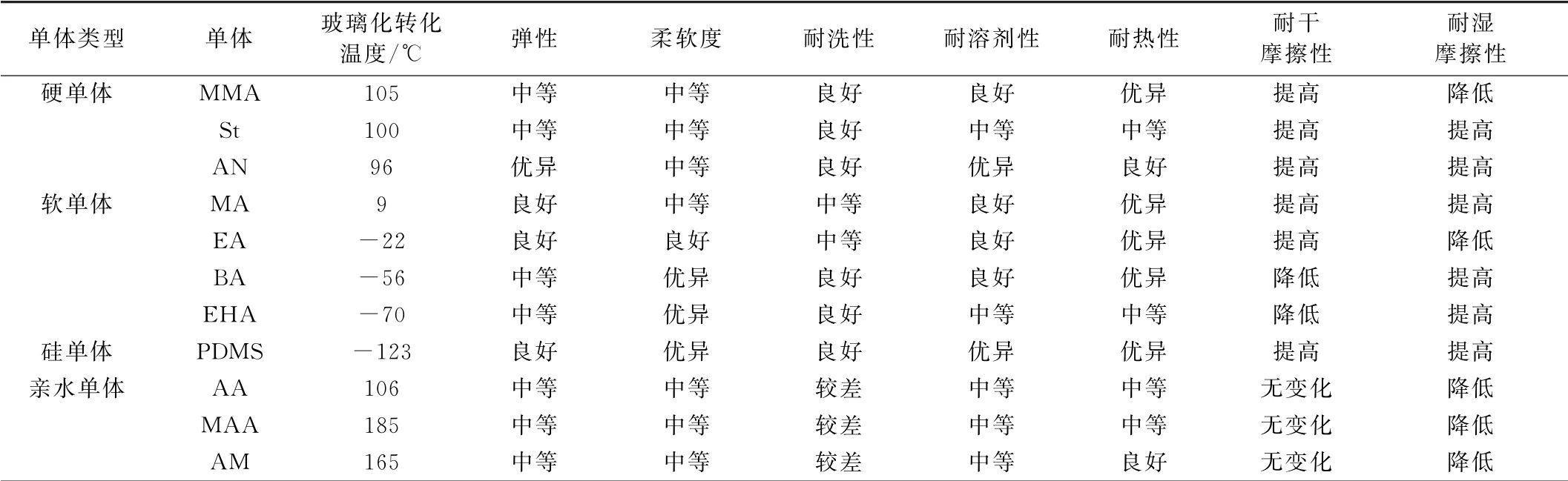

不同反應單體原料的硅丙乳液膠膜性能見表1。硅丙乳液涂料印花黏合劑合成所用的硬單體主要包括甲基丙烯酸甲酯(MMA)、苯乙烯(St)和丙烯腈(AN),主要在硅丙共聚物大分子中提供剛性結構單元,賦予涂料印花織物良好的耐磨性、耐洗滌性和摩擦色牢度;軟單體主要包括丙烯酸甲酯(MA)、丙烯酸乙酯(EA)、丙烯酸丁酯(BA)、丙烯酸異辛酯(EHA)和丙烯酸十八酯,主要在硅丙共聚物大分子中提供柔性結構單元,賦予涂料印花織物良好的柔軟度和彈性;硅單體主要為端基和/或側基上含有乙烯基、丙烯酰氧(氨)基、羥基、氨基和硅氫鍵等反應基團的聚硅氧烷大分子,賦予硅丙共聚物大分子優異的柔順性,提升硅丙共聚物膜的耐磨性、疏水性和耐水性,進而顯著改善涂料印花紡織品的手感和摩擦色牢度;親水單體主要包括丙烯酸(AA)、甲基丙烯酸(MAA)和丙烯酰胺(A M),主要在硅丙共聚物大分子中提供親水結構單元,賦予硅丙共聚物大分子良好的水分散性能,同時提供羧酸基團作為后續分子內/間交聯位點;交聯單體主要包括(甲基)丙烯酸羥乙酯、(甲基)丙烯酸環氧丙酯、N-羥甲基丙烯酰胺、二甲基丙烯酸乙二醇酯、雙丙酮丙烯酰胺和乙酰乙酸基甲基丙烯酸乙酯等,賦予硅丙共聚物大分子良好的交聯特性,使得焙烘后形成三維網狀結構的硅丙共聚物大分子網絡,同時還能與纖維素纖維上的羥基形成化學鍵合,提高織物表面聚合物膜的強度、彈性以及涂料印花織物的摩擦色牢度和耐洗牢度等性能。

表1 不同反應單體原料的硅丙乳液膠膜性能[8-9]

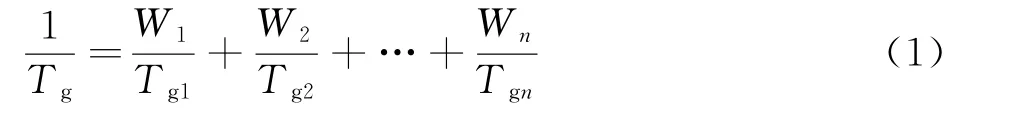

在硅丙乳液涂料印花黏合劑合成時,可根據具體要求科學設計其硬單體、軟單體、硅單體、親水單體和交聯單體的組成,并通過Gibbs-Di marzio公式(式(1))來初步估算所制備硅丙共聚物的玻璃化轉變溫度(Tg)。

式中:Tg為硅丙共聚物的理論玻璃化轉變溫度,K;Tg1、Tg2和Tgn分別為各聚合單體所形成均聚物的玻璃化溫度,K;W1、W2和Wn分別為各聚合單體質量與聚合單體總質量的比值[25]。

需要注意的是Gibbs-Di marzio公式只能初略估算硅丙共聚物的Tg,其實際Tg還與硅丙共聚物的交聯程度、分子量及外加乳化劑等因素有關,需要通過差示掃描量熱法(DSC)、動態熱機械分析法(DMA)等方法進行準確測定[26]。通過硅丙聚合物分子設計、硅丙乳液合成、乳液性能測試、硅丙共聚物化學結構分析及Tg測試、涂料印花應用及性能分析等流程,可以優化出硅丙乳液涂料印花黏合劑的合成配比及合成工藝條件,進而得到綜合性能優異的硅丙乳液涂料印花黏合劑產品。

4 結束語

主要介紹了硅丙乳液涂料印花黏合劑合成及應用的基本要求,闡述了硅丙乳液合成中硬單體、軟單體、硅單體、親水單體及交聯單體類型對硅丙乳液膠膜性能的影響,給出了硅丙乳液共聚物玻璃化轉變溫度的計算方法,提出了硅丙乳液涂料印花黏合劑的分子設計原理。對硅丙乳液涂料印花黏合劑的合成單體選擇、分子結構設計及膠膜性能給出了基本方向,有助于紡織科技工作者了解該領域的研究進展,熟悉其合成時的分子設計原理,便于開展該領域的相關研究和產品開發工作。