高強鋁合金先進增材制造方法研究現狀

黃忠利,樊丁,于曉全,黃健康

蘭州理工大學省部共建有色金屬先進加工與再利用國家重點實驗室 甘肅蘭州 730050

1 序言

高強鋁合金具有高比強度、良好的抗腐蝕性能、高斷裂韌性等優異的性能,其在航空航天應用較廣[1-3]。當使用傳統工藝制造方法時,許多航空航天零件的幾何復雜性會給生產帶來挑戰。增材制造(AM)技術通過層層構建金屬零件,提高了設計自由度和制造靈活性,從而實現了復雜的幾何形狀,擁有更多的產品定制化及更短的生產時間[4,5]。AM工藝通過設計和制造更復雜拓撲的高強度鋁合金零件來實現部件整合,能夠有效減少飛機中零件的數量[6]。部件整合可以降低生產成本和故障風險,擁有更好的產品性能,以及伴隨著零件復雜性的增加而降低材料的使用量。由于以上的原因,在航空航天工業中已經大規模采用了AM生產的零部件。然而,AM技術在航空航天領域的使用仍然會受到某些缺陷的限制,這些缺陷會影響由高強度鋁合金制造的零件的質量[7]。

在過去的20年中,為了開發更有效的AM工藝技術以降低生產成本和提高零件質量,以及最大程度減少高強度鋁合金AM工藝中的缺陷,有多位學者進行了廣泛的研究。這項研究最主要的成果就是將增材制造與其他工藝方法相結合,來擴大AM工藝在高強鋁合金制造中的適用性。在這種混合制造中,AM工藝與一個或多個其他工藝方法相結合,以在單獨AM或傳統制造所能實現的基礎上改良最終的產品[8,9]。在這種增材制造技術中,不同的工藝、機器和多種材料(同時使用兩種或更多)相互結合,以提高零件質量、力學性能等[10],新型高強鋁合金的AM技術受到越來越多的關注,然而,目前沒有對高強鋁合金的先進AM技術的最新發展進行綜述。

本文主要介紹和討論目前通過AM技術制備高強度鋁合金的相關問題,如制備方法、微觀組織及力學性能等問題,旨在介紹該領域的技術發展水平。

2 高強鋁合金先進增材制造工藝

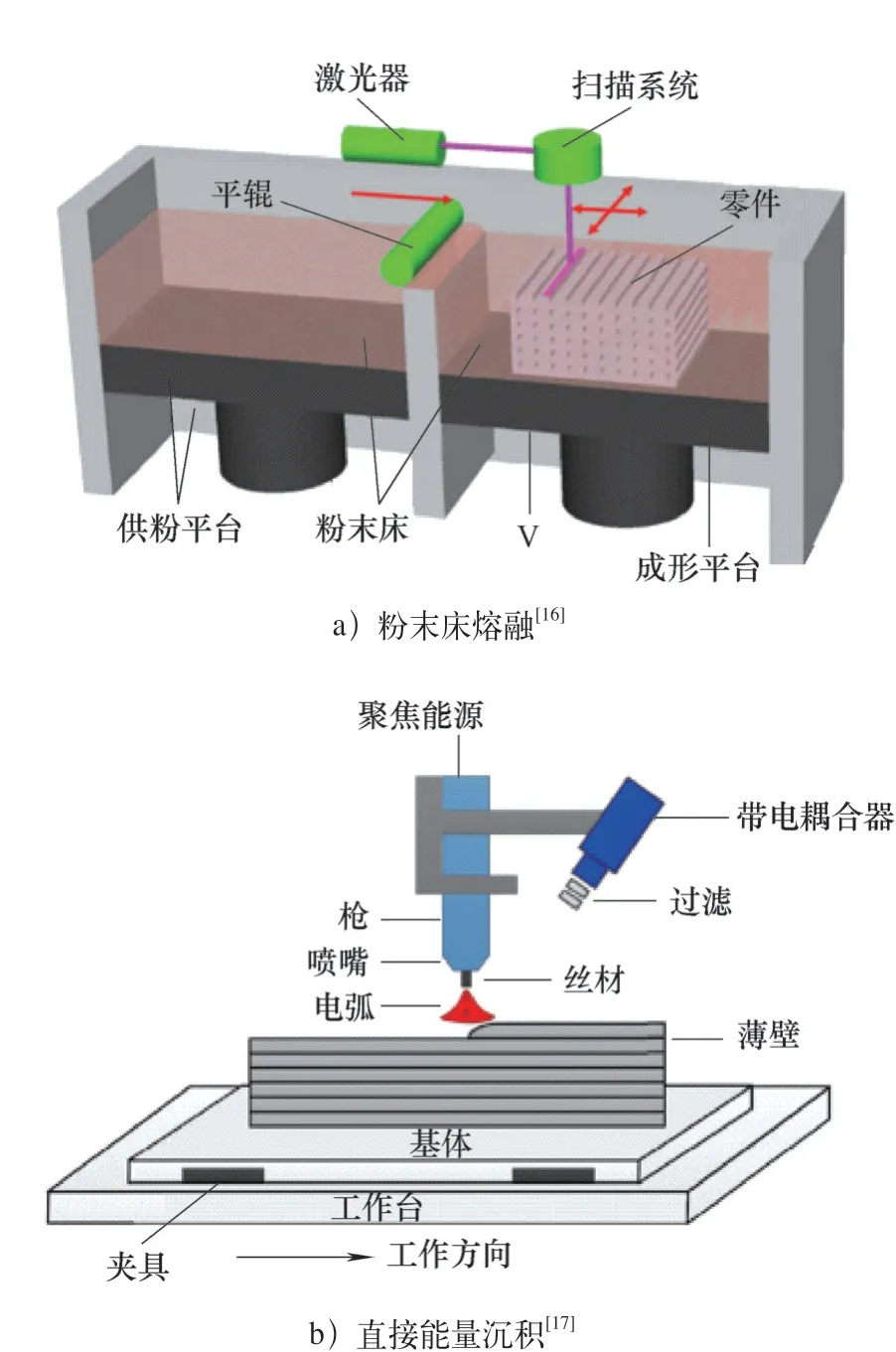

常用于高強鋁合金的A M技術主要分為粉末床熔融(Power Bed Fusion,PBF)和直接能量沉積(Directed Energy Deposition, DED)兩種。D E D包括激光工程化成形(L E N S)、激光技術沉積(LMD)、電子束焊接(EBW)和電弧增材制造(WA A M)等4種,而P B F包括電子束熔融(EBM)、選擇性激光熔融(SLM)和直接金屬激光燒結(DMLS)等3種。基于PBF的AM技術是將鋁粉在工作臺基板上鋪展,采用聚焦能量源選擇性的熔化鋁粉,SLM和DMLS技術采用外加激光燒結鋁粉,EBM技術采用電子束熔化鋁粉[11],如圖1a所示。當一層粉末成形后調節平輥再鋪一層新粉,為了防止鋁粉氧化,通入惰性氣體進行保護。在這些AM技術中,SLM技術在高強鋁合金增材制造中應用最廣,但粉末床的尺寸限制了其發展[12]。目前,SLM技術已經在AA2022、AA2024、AA2219、AA7050和AA7075等高強鋁合金中應用,目的是為了擴大這些合金的可加工性。然而,研究發現,7系鋁合金由于其高反射率、高開裂敏感性及激光吸收率低等缺點,難以用SLM技術加工。因此,還需在高強鋁合金中進一步開發這些工藝,以獲得具有結構完整、無缺陷的零件[13]。

DED技術是將熔化后的鋁合金材料沉積在指定的位置來制造零件[14,15],如圖1b所示。在沉積過程中使用聚焦能源(電子束,激光束或電弧等)局部熔化材料(粉末或絲材),采用惰性氣體進行保護,并生產三維實體零部件。與PBF技術相比,其最大的優勢在于使用多軸沉積(例如附加的基板旋轉軸)和多種材料輸送,可以制造出無支撐結構的復雜零部件,并且由于其可以儲存不同類型的材料,可以制備功能梯度材料。在DED技術中應用最廣的是LENS和WAAM技術,與其他AM技術相比,其不受零部件生產尺寸的限制。在克蘭菲爾德大學的一項研究中,采用WAAM技術制造出長度達10m的鋁合金零件。

圖1 高強鋁合金增材制造技術

3 高強鋁合金增材制造過程中的性能強化方法

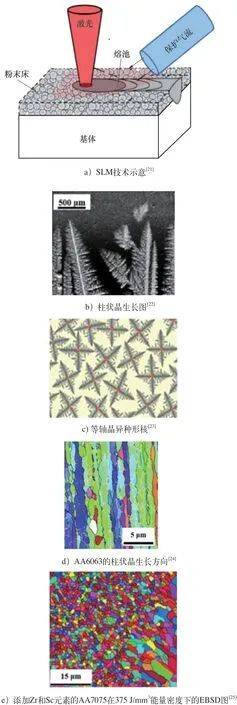

高強鋁合金可以通過添加合金元素得到性能強化,這些合金元素在制造過程中成形細小的金屬間化合物。在傳統制造過程中對2系和7系鋁合金零件采用鑄造方式,之后進行固溶或時效處理實現強化[18]。在鋁合金AM過程中,由于存在熱循環效應,在熔化和凝固循環過程中會產生粗大的柱狀晶組織,因此采用AM工藝制造出的零件強度通常要比傳統制造工藝低[19]。這種顯微組織的差異導致了力學性能的各向異性,并含有凝固裂紋等冶金缺陷。柱狀晶的生長程度取決于熔池表面和底部的溫度分布和溫度梯度。在材料凝固時,柱狀晶傾向于在前一道沉積層的晶粒上外延形成,較高的溫度梯度降低了晶粒生長前的成分過冷,從而增加了柱狀晶生長的傾向[20]。有部分學者為了在SLM技術中獲得細小等軸晶組織,無凝固裂紋的鋁合金零件,提出可以采用以下兩種方法。

1)通過控制熔池冷卻速度,在SLM中形成的熔池表面(見圖2a)附近誘導等軸晶凝固(見圖2b),使得熔池底部的晶粒在等軸晶上外延形成。

2)促進異質形核,在PBF過程中通過使用納米顆粒促進新晶粒的形核來控制凝固組織(見圖2c)。圖2d中顯示了經過SLM技術處理后形成的沿沉積方向的粗大柱狀晶。圖2e顯示了使用SLM技術在高能量密度下添加Zr和Sc元素促進晶粒細化,得到了細小的等軸晶結構。這也說明通過添加合適的納米顆粒,能夠獲得性能優越的鋁合金零件。

圖2 鋁合金增材制造的顯微組織特征

基于激光熔化AM工藝中的鋁合金晶粒尺寸依賴于工藝參數,采用較低功率和較慢的掃描速度可以得到較高的冷卻速度,從而形成更細小的晶粒。在DED技術中,單位面積所提供的功率要遠低于PBF技術,使得單位時間內材料熔化較少,外延晶粒生長程度較低。在DED技術中,通過控制粉末流動速度來調控微觀組織是重點,但隨著沉積高度的進行,對微觀組織的調控變得相對困難。目前已經實現將納米顆粒加入到傳統的高強鋁合金粉末中,通過不同的AM工藝方法制造出具有細小等軸晶粒的高強度無裂紋的鋁合金零件,圖3a~d為不同納米顆粒與鋁合金粉末相結合的粉末形貌,納米顆粒與金屬粉末通過靜電組裝,形成納米顆粒均勻分布的粉末原料,根據經典成核理論[26,27],圖3d為納米顆粒根據晶格匹配原理誘導金屬粒子外延生長的示意,其中藍色和黃色粒子表示底部,紫色粒子表示頂部,右側綠色平面表示單元格子中的晶格匹配平面。

圖3 納米顆粒在金屬粉末上的添加[20]

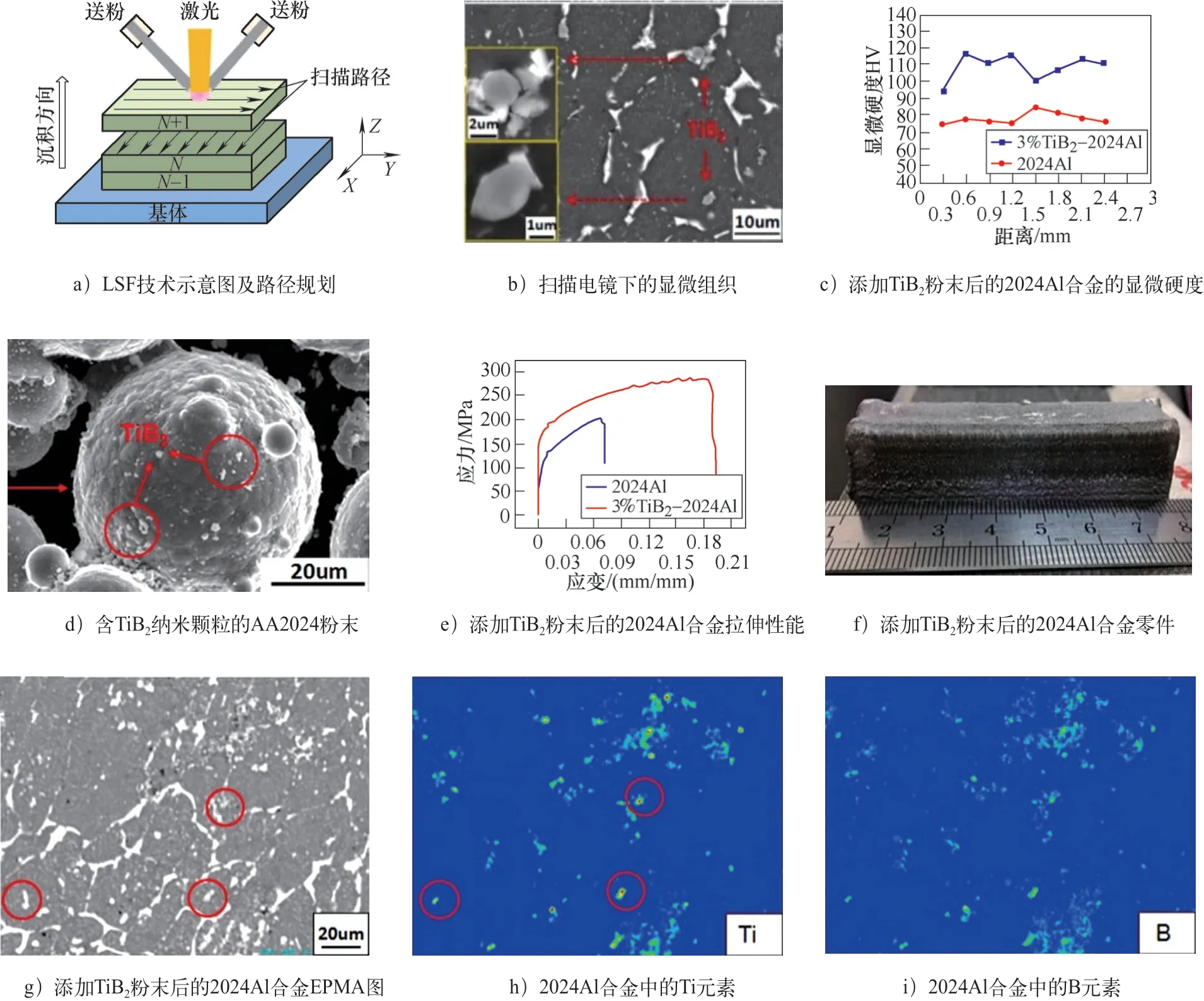

在高強鋁合金增材制造技術中向熔池加入納米陶瓷顆粒能夠極大提高鋁合金成形件的力學性能。LI等[28]采用了SLM技術,在AlSi10Mg粉末中加入納米顆粒TiB2,研究了其強化機理和組織演變,結果表明,納米顆粒TiB2的加入顯著細化晶粒,并且可以誘導晶界中納米Si的析出,制造出的零件抗拉強度可達到530MPa、伸長率達到15.5%。JIN等[29]在AA2219絲材WAAM中加入TiCPS粉末,研究了不同含量的TiCPS對2219鋁合金的相變、晶粒尺寸和力學性能的影響,結果表明,添加5μm的TiCPS可以有效地降低形核自由能,當TiCPS含量在0.5%~2.0%之間變化時,平均晶粒尺寸先減小后增大,Al基體和θ相的強度逐漸降低。TiCPS可以抵消溶質偏析引起的成分過冷,進一步促進顆粒狀的θ相向晶粒內細小的點狀轉變,從而提高2219鋁合金的力學性能,其抗拉強度最大可達到405MPa,伸長率達到15.6%。WEN等[30]采用激光固體成形(Laser Solid Forming,LSF)技術,在AA2024粉末中加入納米顆粒TiB2,如圖4所示。

圖4a所示為L S F技術及路徑規劃;從圖4b可看出,一些TiB2顆粒分布在Al基體上,另一些與Al2Cu相相交沿晶界分布,TiB2顆粒的摻入會使晶粒顯著細化,這是提高力學性能的主要因素;采用TiB2增強后的AA2024鋁合金的顯微硬度值能夠達到108.5HV(見圖4c)抗拉強度能夠達到284MPa,伸長率也達到了18.7%(見圖4e) ;圖4f所示為采用LSF技術制造出的鋁合金零件;使用TiB2顆粒增強后的AA2024復合材料的微觀組織由枝晶和細小等軸晶組成。

圖4 2024鋁合金LSF增材制造技術[30]

4 高強鋁合金增材制造的缺陷及解決方法

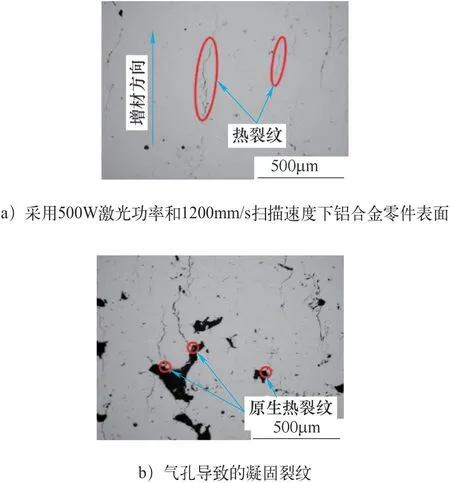

目前,由于全球認證標準的不足限制了高強鋁合金AM技術的應用,很難對這些鋁合金零件進行力學性能測試及驗證。此外,2系與7系鋁合金零件在AM過程中由于熱循環的影響導致加工困難,這些合金需要對其化學成分進行調控改良。有學者在鋁合金AM加工過程中發現其組織中出現了裂紋,在AM過程中由于不斷加熱和冷卻的影響,導致鋁合金組織中出現凝固裂紋[31]。圖5所示為不同狀態下鋁合金中產生的凝固裂紋,其中鋁合金中存在的氣孔成為凝固裂紋的起裂源。凝固裂紋是高強鋁合金中一種普遍缺陷,有學者針對高強鋁合金在快速凝固過程中的裂紋敏感性,對AA2024[32,33]、AA7050[13]和AA7075[34,35]鋁合金AM過程中裂紋的形成進行了研究,其目的是為了消除裂紋。在高強鋁合金的凝固過程中,柱狀晶粒沿溫度梯度方向擴展,同時沿著晶界收縮,導致裂紋的生成。在鋁合金凝固的最后階段,可以觀察到凝固裂紋的形成和擴展。

圖5 鋁合金組織中的裂紋

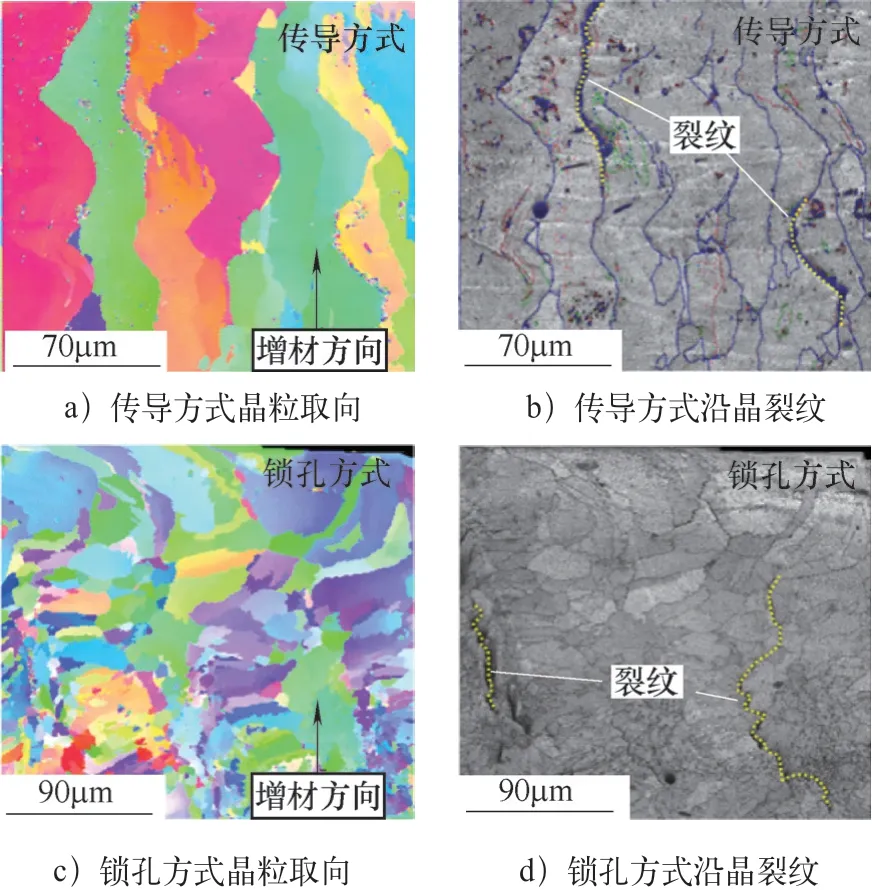

對高強鋁合金增材制造的多項研究表明,通過優化工藝參數或改變合金成分,可以生產出幾乎無缺陷的高強鋁合金構件,同時采用其他工藝方法進行輔助,如熱處理、預熱及在真空中進行增材工藝,能夠最大限度地減少或消除鋁合金增材制造過程中的缺陷,能夠顯著地改善材料性能。已有多位學者在2系與7系鋁合金中加入Zr或Si元素并進行熱處理,研究其性能變化,例如將Si元素加入到AA7075鋁合金中,并在160℃內放置6h進行熱處理,結果表明,其抗拉強度提高了6.75%,屈服強度提高了10%[32]。NIE等[36]研究了在掃描速度為67~83mm/s時,向Al-Cu-Mg合金中加入Zr元素對晶粒尺寸的影響。結果表明,Zr含量的增加可以在較高的掃描速度下獲得優異的力學性能。QI等[13]指出在SLM技術中小孔方式的選擇對鋁合金AM的作用。從圖6中可以看出,在保持其他工藝參數不變的情況下,研究了小孔模式熔化與導電模式熔化在避免裂紋方面的區別,在小孔模式熔化能夠獲得更細小的晶粒,沿晶裂紋擴展較少。

圖6 AA7075鋁合金的EBSD圖

5 結論與展望

本文綜述了高強鋁合金常用的先進AM技術,在制造過程中所產生的缺陷和問題,以及為克服這些缺陷和問題而開發出的新工藝。綜合近年來高強鋁合金的AM技術,提出主要結論與展望如下。

1)在高強鋁合金AM過程中主要缺陷和問題包括:凝固裂紋、氣孔及合金元素揮發等,盡管采取了不同的AM技術,目前仍然無法制造無缺陷的鋁合金零件。

2)將納米顆粒添加到鋁合金粉末中進行高強鋁合金AM,能夠顯著地減少AM過程中所產生的缺陷,未來將會有更多種納米顆粒與不同AM技術相結合的嘗試。

3)隨著計算材料科學的迅速發展,一些研究成果有望徹底解決高強鋁合金AM過程中的問題,通過機器學習與大數據相結合開發出新的AM方法,推動鋁合金AM技術的發展。