常規島再熱系統高壓加熱器危急工況疏水調節閥的結構優化設計

李隨義,楊熙翀

(浙江永盛科技股份有限公司,杭州 311400)

0 引言

再熱系統高壓加熱器的功能是利用汽輪機高壓缸的抽氣加熱二回路的給水,并接收汽水分離再熱器疏水。通過提高回路給水的溫度,進一步提高機組熱力循環效率。當高壓加熱器出現高水位時,就要打開危急疏水調節閥快速排出疏水。高壓加熱器危急工況疏水調節閥作為再熱系統重要閥門之一,因此危急疏水閥的運行可靠性和性能,直接影響機組的運行安全性和經濟性[1]。根據在役危急工況疏水調節閥出現的一些問題,如高加危急疏水閥打不開、閥體沖蝕穿孔的這些問題,在設計過程中專門進行了優化設計,使該閥門具有更好的可靠性和使用壽命,保證再熱系統的穩定運行[4]。

1 危急疏水調節閥運行工況參數及要求

要求高壓加熱器危急疏水調節閥具有高參數和長設計使用壽命的特點,如:1)密封等級要求高,泄漏量要求ANSI/FCI Ⅴ級;2)介質溫度高,溫度在210 ℃左右;3)壓差大,最大壓差達到2.5 MPa;3)閥門動作速度要求快,執行器失效全行程時間≤3 s,如果閥門動作超過系統響應時間,可能導致系統報警。

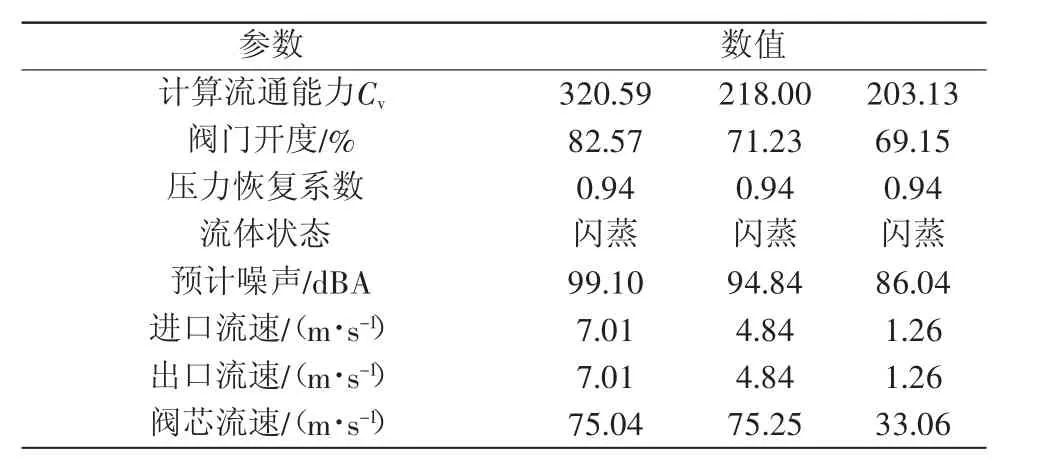

依據表1的工藝參數,通過選型軟件計算得出6號、7號急疏水調節閥的選型參數如表2、表3所示。

表2 7號危急疏水調節閥的選型參數

綜合表1~表3的數據可以看出,7號危急疏水調節閥最大壓差達到了2.5 MPa,要求Ⅴ級密封,6號危急疏水調節閥最大壓差為1.7 MPa,泄漏量要求同為Ⅴ級,且危急疏水調節閥會出現閃蒸,高流速等惡劣工況,為了保證危急疏水調節閥能在這些惡劣工況下可靠、穩定地運行,結合現役閥門的使用情況及此次參數的計算結果,對CAP1400機組常規島6號、7號高壓加熱器危急工況疏水調節閥結構進行了如下優化設計。

表3 6號危急疏水調節閥的選型參數

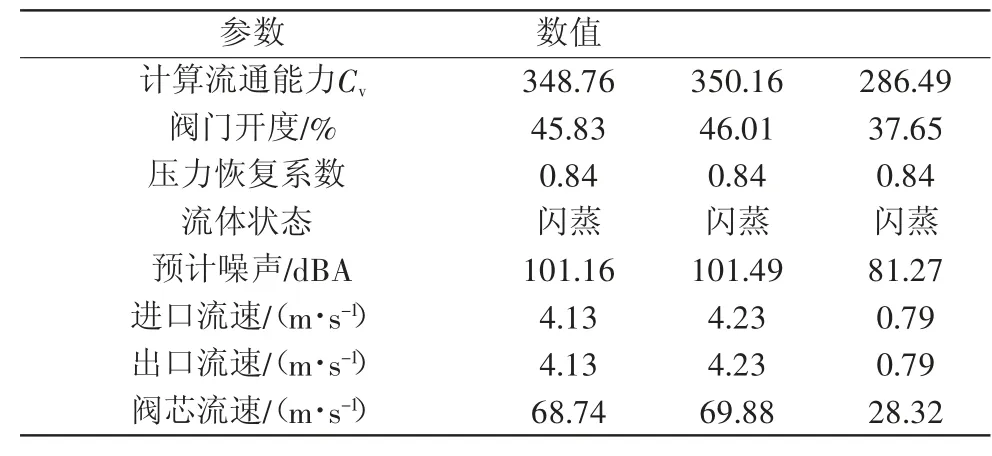

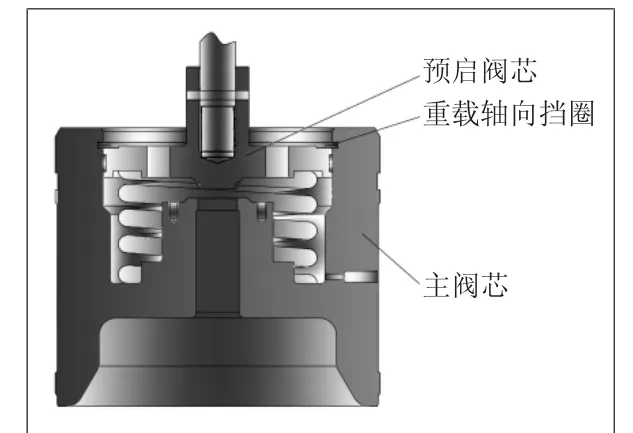

1.1 先進預啟式籠式導向設計

預啟式籠式導向危急疏水調節閥的工作原理如圖1所示,當閥門在要求關閉時,閥桿在執行機構的驅動下向下推動預啟閥芯關閉,由于預啟彈簧的反作用力,首先將使主閥芯和閥座密封面接觸,隨著執行機構輸出力的增加,預啟彈簧被壓縮,預啟閥芯隨即關閉,此時介質通過主閥芯平衡孔和閥籠間隙進入閥籠上腔體,使閥芯部件形成背壓,閥芯部件在執行機構和背壓力的共同作用下,與閥座密封面嚴密貼合[3]。介質壓力越高,閥門密封越嚴密,因此只需要較小的執行機構輸出力就能實現閥門的嚴密、可靠的密封[7]。

圖1 預啟式籠式導向設計

當閥門打開時,執行機構帶動閥桿向上移動,同時在預啟彈簧的張力作用下,預啟閥芯先打開,卸去背壓力,執行機構只要克服閥芯組件的重力即可開啟閥門。

采用預啟閥芯來降低閥門啟閉時所受介質不平衡力,使閥門能夠進行比較平穩的開啟和關閉,預啟閥芯的流通能力要大于主閥芯與閥籠間隙的流通能力。預啟閥芯的行程應控制在閥門額定行程的8%以下[2],否則將會影響閥門打不開或小流量范圍內無法調節的問題。為控制預啟閥芯和主閥芯上下方向的振動趨勢,在主閥芯腔體內設置一個高能蓄力彈簧,該彈簧具有良好的緩沖吸收振動的能力,能夠很好地保持主閥芯和輔助閥芯在調節狀態時的相對位置,保證調節性能的穩定。

同時閥芯導向采用特瑞堡TurconRM12材料的耐高溫導向環,該材料具有耐高溫、線膨脹系數小、摩擦因數低等特點,配合特殊切口設計可以完全消除閥芯卡澀、振動等問題。通過導向環和硬化處理的閥籠導向內壁相互配合,可以消除閥芯部件因高溫膨脹而加大的配合間隙,降低了閥芯部件的振動風險,提高了危急工況疏水調節閥在苛刻工況下運行的可靠性。

如圖2所示,通過高溫熱態性能試驗發現,優化后的危急疏水閥在高溫熱態性能試驗過程中動作順暢、無卡頓,死區、回差等技術指標大大低于設計大綱要求。

圖2 危急疏水調節閥高溫熱態性能試驗

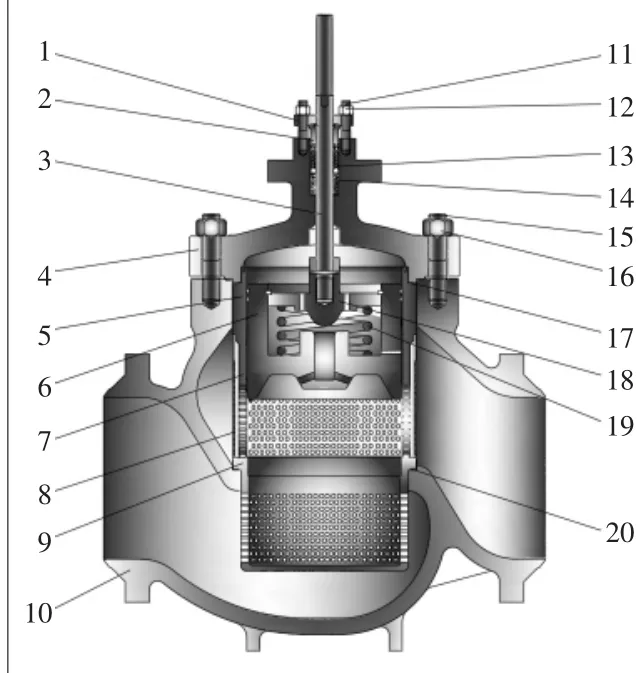

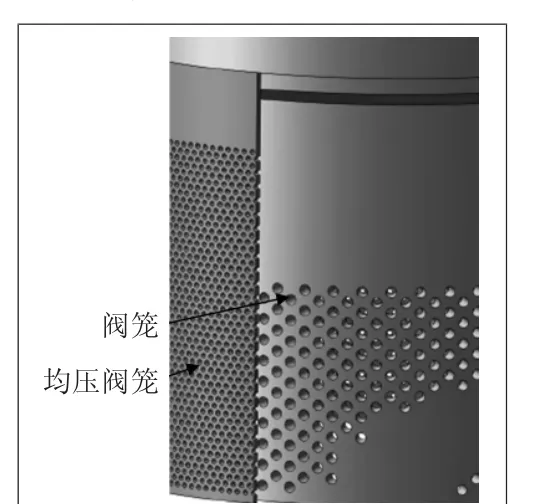

1.2 均壓閥籠保護設計

從現役閥門的實際使用情況發現,由于管道雜質隨介質流入閥芯、閥籠之間的間隙,造成閥芯卡澀,更有甚者一些硬質顆粒隨閥芯動作劃傷閥籠導向內壁,導致導向失效并引起閥芯部件振動。通過優化設計(如圖3),在閥籠外設置1個帶有細小出液孔的均壓閥籠,通過均壓閥籠過濾掉介質中的雜質和硬質顆粒,防止雜質、硬質顆粒進入配合間隙造成閥芯卡澀和閥座密封面沖刷,同時均壓閥籠還會起到一定的穩流作用,避免高壓介質直接沖擊閥籠。

圖3 均壓閥籠保護設計

通過對試驗后的危急疏水調節閥解體,發現閥腔內有大量焊渣、銹渣等硬質顆粒等(如圖4),通過對比分析發現均壓閥籠將管道內的大量雜質過濾在了閥籠外,起到了過濾保護作用,達到了此次優化設計的要求。

圖4 閥腔內過濾出的硬質顆粒

2 閥芯部件可靠性優化設計

目前使用的同類產品大都采用了限位壓蓋、螺栓等機械連接方式將主閥芯和預啟閥芯連接為一個整體,由于高壓差工況下介質的流態為典型的高速喘流,流體產生劇烈的壓力脈動和漩渦,誘發流體激振[5],流體激振等原因會導致上述連接方式失效,造成主閥芯與輔助閥芯分離,閥門無動作。如圖5所示,優化結構后的閥芯部件由主閥芯、預啟閥芯、高能蓄力彈簧及重載軸向擋圈幾個零件構成,閥芯部件零件數量少、質量輕、連接可靠,重載彈簧擋圈卡在主閥芯凹槽內,無需其他的機械方式固定,不會因為振動等原因造成螺紋松動、連接失效等致命故障的出現,并且彈簧擋圈選用高強度的鎳基合金材料,抗剪強度高,可承受交變載荷沖擊,大大增加了閥芯組件各零件之間連接的可靠性,并且擋圈安裝簡便,拆裝容易。優化后的閥芯組件結構緊湊,體積和常規閥芯相同,可以完美互換,通用性強。當閥門動作時,預啟閥芯打開一個小開度時,彈簧的預緊力將主閥芯和預啟閥芯連接為一個可靠整體隨執行機構的運動來改變流量孔的面積來調節流量的大小。

圖5 閥芯部件可靠性優化設計

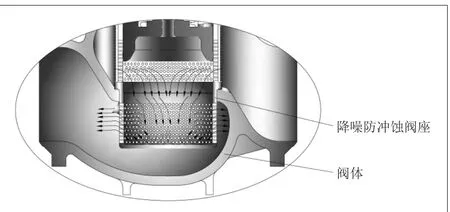

3 閥體免介質直接沖蝕設計

從目前使用的情況發現,閥體經常過早出現穿孔、滲漏等致命問題,無法滿足機組60 a壽命的使用要求。因為危急工況疏水調節閥是在正常疏水閥不能及時將疏水排出的情況下,高壓加熱器處于高水位時,閥門需要快速打開將疏水排出的一個使用工況[1],由于高壓差,疏水通過閥座節流孔時流速急劇增加,同時靜壓力的驟然下降,部分介質汽化形成氣體,出現一個氣液共存的閃蒸現象,隨著閥后壓力的逐步恢復,氣泡破裂而出現空化現象,由于氣泡的爆裂,所有的能量集中在破裂點上,產生極大的沖擊力會對閥體造成爆裂式的沖擊破壞[6],造成材料晶粒的不斷剝離,閥體壁厚減薄,直至穿孔,同時產生振動、噪聲等危害,引起管道、支吊架、管件產生疲勞破壞,甚至破裂,直接影響整套機組的運行安全[1]。為此優化了閥座結構(如圖6),采用了多孔降噪、底部完全封閉,且內壁經過特殊硬化處理的防介質直接沖擊的閥座結構,優化后的閥座相當于一個多孔阻尼裝置,介質進入閥座后壓力有所提高,從而大大減少了閃蒸量,有效地降低了流速,介質通過閥座側壁的降噪孔流出,避免高速流體直接沖擊閥體內壁,完全避免了高速介質對閥體的直接沖擊,能夠大大延長閥體壽命。

圖6 閥體免介質直接沖擊設計

4 結語

預啟式籠式導向危急疏水調節閥,具有典型的耐高溫、密封等級高、開關響應時間短等特點,優化的降噪防沖刷閥座能有效保護閥體受高速介質的直接沖擊,很大程度上延長了閥門使用壽命,提高了機組的運行效率。通過熱態循環等相關試驗驗證了此次優化設計的有效性,希望在后續大量的實際應用中進一步去檢驗相關的結構優化能否解決危急疏水閥在苛刻工況下出現的相關問題。