淺談鋁及鋁合金焊絲產品過程質量控制

李永峰,鄔富寶,劉春蘭,陳 賡

(中國兵器工業(yè)第五二研究所,內蒙古 包頭 014034)

鋁及鋁合金焊絲可用于線軸或縱向切口的MIG或TIG的焊接加工,按其成分可分為純鋁、鋁硅和鋁鎂焊絲,通過一定方法加工成盤狀(卷狀)或棒狀(直條狀)供貨,廣泛應用于建筑、裝飾和設備、冶金、管道、紡紗器具、船舶、鉆井裝備、火車、汽車、儲存罐和壓力容器、航空航天等行業(yè)的焊接加工。

鋁及鋁合金焊絲從質量角度上講,屬于流程性材料,生產特點是具有連續(xù)性,不同于單個零件產品,因而在過程質量的控制上具有諸多困難。能否生產出滿足顧客需要的高品質鋁合金焊絲產品,很大程度上取決于其在生產過程中所應用的方法和控制手段的合理與否,即過程質量控制的科學性與合理性。筆者就鋁及鋁合金焊絲生產過程質量控制點、近年來存在的問題以及應對措施等方面進行了相關探討,以期不斷地提高產品質量,增強顧客滿意度。

1 鋁及鋁合金焊絲過程質量控制點及其影響因素

產品是生產出來的,產品質量是在生產過程中形成的。過程控制的作用和目的在于控制生產過程的技術條件,努力避免和減少各種不良因素的影響,使產品的質量波動控制在允許的范圍之內。

1.1 表面質量及其影響因素

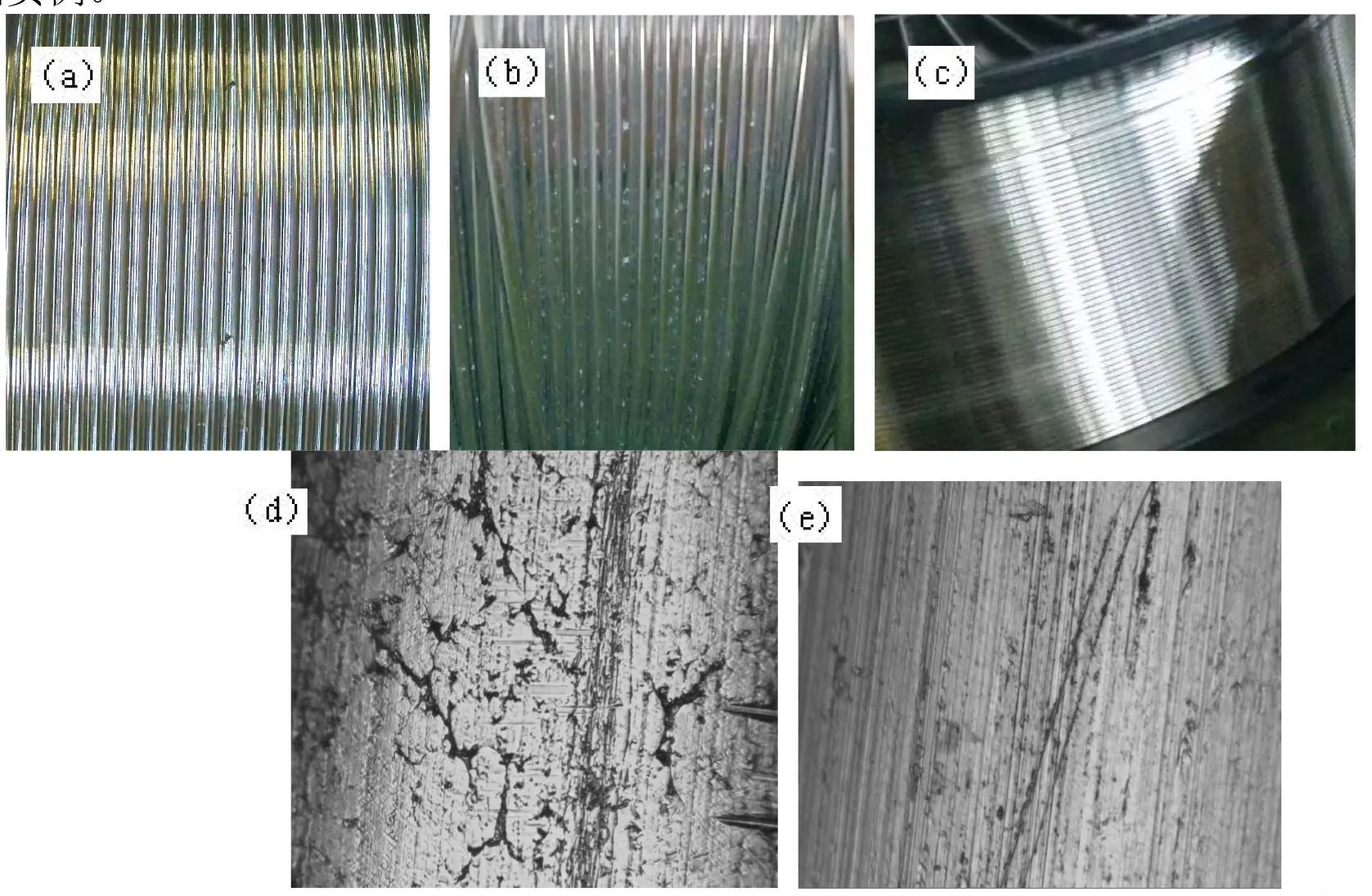

鋁及鋁合金焊絲表面質量很大程度上取決于原鋁材表面質量狀況、過程加工條件等,表面質量的好壞是影響鋁合金焊絲送絲性能的關鍵因素。通常鋁合金焊絲是由直徑約9.5 mm~10.5 mm的鋁及鋁合金線材經拉拔加工而成。表面質量控制不好,容易出現(xiàn)劃傷、凹坑、色差、毛刺、油污等缺陷,嚴重影響產品質量和焊接性能。圖1為鋁及鋁合金焊絲表面缺陷實例。

鋁及鋁合金焊絲表面質量的影響因素主要有以下幾方面。

1.1.1 模具內孔結構及表面質量。 由于鋁及鋁合金焊絲在生產過程中,模具與焊絲直接接觸,模具內孔結構設計是否合理、內孔表面是否光滑,會直接影響到焊絲表面質量。

1.1.2 拉拔速度。 如果拉拔速度過快,會使焊絲在清洗槽中停留時間過短,清洗不充分,焊絲表面有油污殘留,造成焊接氣孔;若如果拉拔速度過慢,會使得焊絲在清洗槽中停留時間過長,雖然焊絲表面清洗得很干凈,但是焊絲表面會有一定程度的腐蝕,造成后續(xù)層繞困難,焊接過程中送絲不暢、掉屑堵塞導電嘴等問題。

1.1.3 拉拔潤滑油的種類和溫度。 不同潤滑油,有著不同的黏度和物理特性,對拉拔過程中的潤滑效果會產生不同程度的影響,進而影響焊絲表面質量。潤滑油溫度過高,會造成黏度減小,不利于潤滑;潤滑油溫度過低,會造成黏度增大,不利于潤滑油中的雜質下沉,跟隨潤滑油一起進入模具,劃傷焊絲表面,造成焊絲表面產生色差,如果壓入焊絲表面,在后續(xù)拉拔過程中從焊絲表面脫落,造成焊絲表面產生凹坑缺陷。

(a)凹坑;(b)毛刺;(c)色差;(d)微觀凹坑;(e)劃傷

1.1.4 清洗劑的種類及其pH值。不同的清洗劑,有著不同的去污清洗能力,因而對焊絲表面清潔度有著不同程度的影響。由于目前生產工藝采用酸堿清洗液來對焊絲表面的油污進行清洗,若酸堿pH值過小或則過大,都會造成焊絲表面清洗不干凈,有油污殘留或造成焊絲表面腐蝕,影響后續(xù)產品的焊接性能。

1.2 線徑尺寸及其影響因素

鋁及鋁合金焊絲直徑的微小差異都會使電弧特性產生巨大的變化,變化的結果就是以過高或過低的電流大小形式反映,兩者都會產生多種形式的焊接缺陷。

鋁及鋁合金焊絲直徑的影響因素主要有:①模具孔徑。模具孔徑如果小于或大于規(guī)定偏差范圍,則會造成焊絲出現(xiàn)尺寸變小或變大。②拉拔速度、拉拔潤滑油的溫度。由于鋁及鋁合金焊絲是一種柱狀強度相對較差的柔軟材料,如果拉拔速度過快,潤滑油溫度過高,會使得鋁及鋁合金焊絲產生嚴重塑形變形,使其沿軸向被嚴重拉長,導致出線直徑變小;如果拉拔速度過慢,潤滑油溫度過低,則不利于焊絲表面質量的提高。③讀數(shù)誤差。 讀數(shù)誤差屬于人為因素,可以加大對人員的培訓力度加以消除。

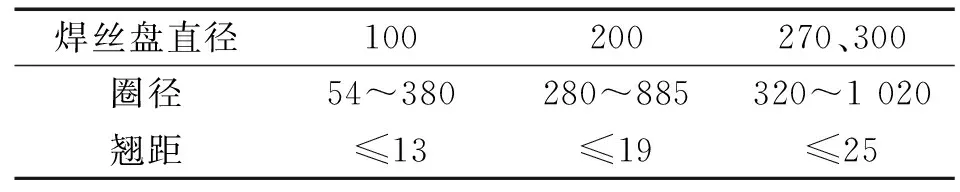

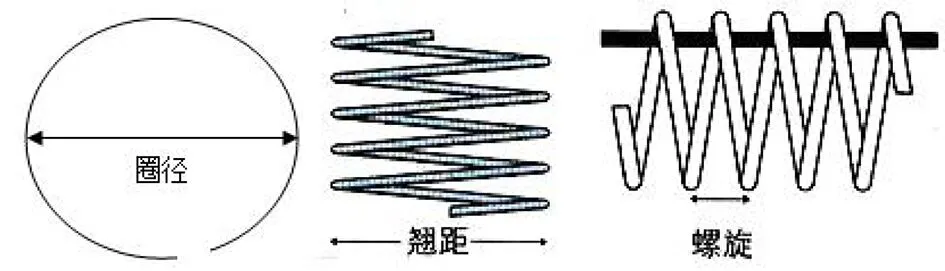

圈徑、翹距和螺旋及其影響因素。 鋁及鋁合金焊絲的圈徑是指從焊絲盤上截取足夠長度的焊絲,不受拘束地放在平面上,所測形成圓弧或圓弧的直徑稱為圈徑或松弛直徑。焊絲翹起的最高點到平面的距離稱為翹距。螺旋是指從焊絲盤上取下3~4圈焊絲,然后放在一個桿上,桿呈水平放置,焊絲圈垂直掛在桿上,兩個焊絲圈之間的最大距離稱為螺旋。圈徑、翹距和螺旋控制不好,同樣影響焊接性能。鋁合金焊絲圈徑大小合適,翹距和螺旋連續(xù),能確保連續(xù)的電接觸、平滑的電弧特征和更連貫的焊透。表1為焊絲圈徑和翹距要求。

表1 焊絲圈徑和翹距 單位:mm

圖2 圈徑、翹距和螺旋

圈徑、翹距、螺旋的影響因素主要有:①出口模安裝角度。出口模具安裝的角度合適與否,對鋁及鋁合金焊絲的圈徑、翹距和螺旋很大影響。②層繞校直器的調節(jié)。如果成品焊絲拉拔完成后,圈徑、翹距和螺旋都符合要求,但是如果在層繞過程中校直器沒有調節(jié)好,同樣會破壞之前的圈徑、翹距和螺旋,使其不符合規(guī)定的要求,進而影響最終的焊接。

2 鋁及鋁合金焊絲過程質量控制存在的問題

圍繞鋁及鋁合金焊絲過程質量控制點,從“人、機、料、法、環(huán)、測”等方面梳理出了以下主要幾點問題:①人員責任心不足,質量意識不夠;②部分設備設施陳舊、加工精度不足;③工藝不固化,不完善;④相關制度、規(guī)范不健全;⑤過程監(jiān)視和測量比較落后。

3 鋁及鋁合金焊絲過程質量控制措施

3.1 加強各級人員責任、質量意識和技能培訓

企業(yè)各級管理人員應從全局高度充分認清過程質量控制的重要性,要有做好質量工作的使命感、責任感和緊迫感。以自身行為習慣引領全體員工理解組織的目標,應該創(chuàng)建并維持一個全體員工參與企業(yè)目標實現(xiàn)的企業(yè)環(huán)境,激勵全員建立質量意識,最終實現(xiàn)組織目標。因此,加強各級人員的責任、質量意識和技能培訓迫在眉睫。

3.2 購買更換陳舊設備設施、提高設備精度

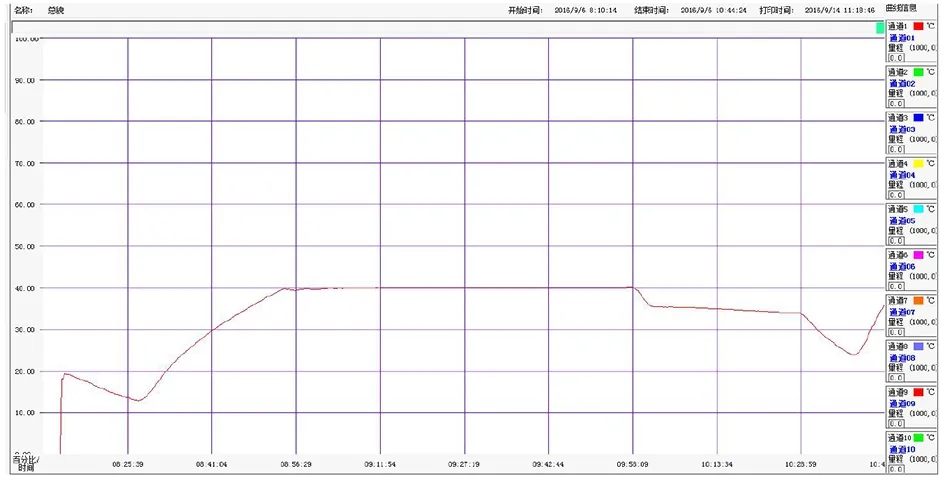

為了加強過程控制,特別是特殊過程和關鍵工序的控制,新購了兩臺刮削機和兩臺井式回火爐,替代了原先陳舊的刮削機和井式電阻爐,提高了設備的精度,滿足了鋁及鋁合金焊絲特殊過程和關鍵工序的控制要求。井式回火爐熱處理過程實時曲線,如圖3所示。

圖3 井式回火爐熱處理過程實時曲線

3.3 進一步完善、固化工藝

工藝不完善、不固化,一直是造成鋁及鋁合金焊絲質量不穩(wěn)定的主要原因之一。因此,近年來,我們不斷地進行試驗、不斷地總結、完善、改進生產工藝,嚴格控制工藝參數(shù),保證了鋁及鋁合金焊絲產品的質量。

3.4 制定、完善相關制度和規(guī)范,實現(xiàn)標準化作業(yè)

俗話說“無規(guī)矩不成方圓”,一個企業(yè)要想長遠發(fā)展,必須要有完善的管理制度和規(guī)范。近年來,我們不斷完善和制定了相關管理制度、作業(yè)指導書和驗收規(guī)范,如鋁及鋁合金焊絲生產過程工藝流程卡、一些輔助材料:模具、拉拔潤滑油、酸堿清洗液等管理規(guī)程和采購驗收規(guī)范,并且嚴格按照制度規(guī)范要求進行生產,基本上實現(xiàn)了標準化作業(yè)。

3.5 引進在線監(jiān)測設備,實現(xiàn)鋁及鋁合金焊絲生產過程的實時監(jiān)測

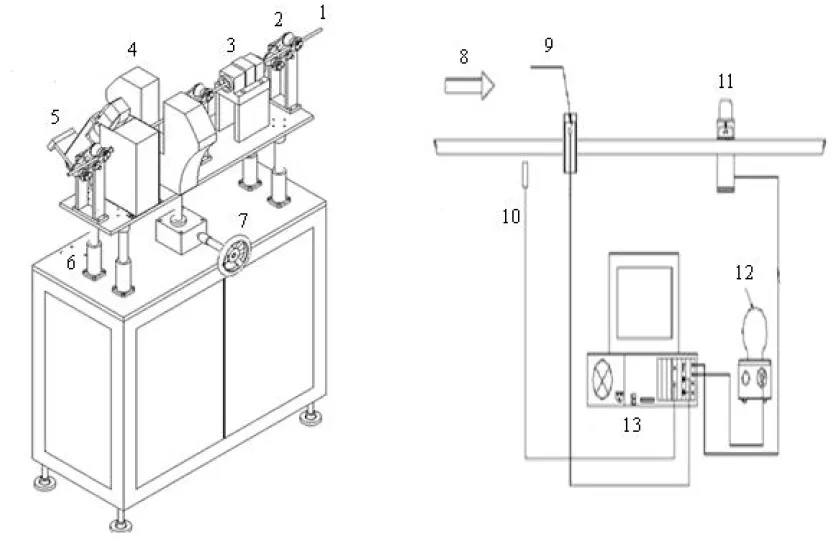

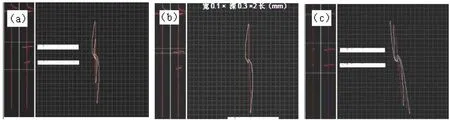

為了更加精確地控制鋁及鋁合金焊絲過程質量,實現(xiàn)實時檢測,我們引入了基于渦流技術的在線檢測裝置,該裝置可以快速有效地檢測出焊絲直徑和表面缺陷。圖4和圖5分別為在線測檢系統(tǒng)結構圖和鋁合金焊絲表面缺陷提取圖像。

1.焊絲;2.加緊機構;3.渦流探頭;4.激光探頭;5. 打標機構;6.系統(tǒng)支架;7.升降手柄;8.線材走向;9.同3 10.測速傳感器;11.缺陷標記機構;12.自動化擴展模塊;13.工控計算機。

(a) 軸向劃傷0.1 mm×0.2 mm×2 mm (b)縱向劃傷 0.1 mm×0.3 mm×2 mm (c) 凹陷 1 mm(直徑)× 0.5 mm(深)

4 結束語

通過探討鋁及鋁合金焊絲生產過程質量控制要點及其影響因素,分析了近年來鋁及鋁合金焊絲生產過程質量控制方面存在的問題,并且采取了相應的解決措施,經過一段時間的考核與評定,鋁及鋁合金焊絲產品質量明顯提高,而且穩(wěn)定可靠,說明我們在產品過程質量控制方面取得了一定的成效。