Ag粉的粒度及形貌對粉末冶金法AgSnO2材料性能的影響

周光華,龐杰林,馮朋飛,黎聯杰,盧 菲

(桂林金格電工電子材料科技有限公司,廣西桂林 541004)

引言

銀氧化錫具有良好的抗熔焊性、耐電弧燒蝕性、抗磨損性且無毒無害等性能,這些性能使其成為可代替銀氧化鎘的最佳材料。但是目前銀氧化錫仍存在很大的不足,主要為:①在多次電弧接觸下,氧化錫將富集于觸頭表面,引起接觸電阻增大,溫升較快;②銀基體與氧化錫的浸潤性差,氧化錫顆粒硬度高且較脆,銀氧化錫的成型及后續加工較困難;③氧化錫顆粒不能均勻分布在銀基體中,易形成團聚,導致材料綜合性能下降。針對這些缺陷,研究人員正通過嘗試不同制備方法或添加不同微量元素來克服,以使其性能達到最優[1]。

粉末冶金法是AgSnO2觸頭材料的主要制造方法之一[2],其優點在于可添加任意類型和任意量的添加劑,材料組織結構均勻,無“貧金屬氧化物區”;缺點是SnO2顆粒尺寸較粗大且容易出現團聚,SnO2顆粒與Ag的結合力較弱,耐電弧燒蝕性較差[3]。粉末冶金法AgSnO2觸頭材料氧化物顆粒較粗大,材料經擠壓后SnO2基本上位于銀顆粒界面上,呈帶、面狀聚集分布,降低了觸頭材料的使用性能[4]。

添加劑和制備工藝對銀金屬氧化物觸頭材料的運行性能產生重大影響[5]。SnO2粒度顯著影響AgSnO2觸頭材料的力學性能和電接觸性能,通過選擇合適的SnO2粒度,可改善AgSnO2觸頭材料的性能[6]。SnO2顆粒形狀影響Ag基復合材料的力學性能[7]。

目前,AgSnO2材料主要研究方向是從添加劑以及第二相粒子SnO2顆粒大小及形貌等方面著手,研究其對AgSnO2材料性能的影響,而Ag粉顆粒大小及形貌對粉末冶金法AgSnO2材料性能的影響鮮有報道。本研究通過對比化學法超細Ag粉與霧化法Ag粉的粒度及形貌,研究Ag粉的粒度及形貌對粉末冶金法AgSnO2材料性能的影響。

1 試驗

1.1 原料

原料為霧化法Ag粉、化學法超細Ag粉和SnO2粉,原料性能如表1所示。從表1可以看出,霧化法Ag粉粒度最大,SnO2粉粒度最小,粒度相差將近10倍;化學法超細Ag粉與SnO2粉的粒度相差約為3倍,粒度差距明顯減小。與霧化法Ag粉相比,化學法超細Ag粉的松比密度、粒度與SnO2粉的差距均變小。在混合過程中,大顆粒霧化法Ag粉之間存在較大的孔隙,小顆粒的SnO2粉容易在孔隙中扎堆形成聚集,不容易被大顆粒粉末打散。小顆粒化學法超細Ag粉之間孔隙變小,Ag粉與SnO2粉的接觸面積增加,在混合中更容易將SnO2粉分割打散,降低SnO2聚集程度,有利于組織均勻性。

表1 粉末性能表

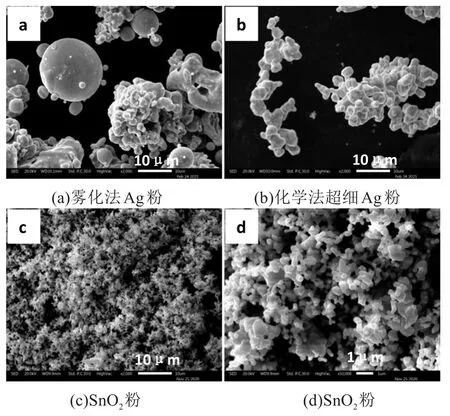

霧化法、化學法超細Ag粉和SnO2粉形貌如圖1所示。從圖1可以看出,霧化法Ag粉與SnO2的粒度相差較大,化學法超細Ag粉與SnO2的粒度差距相對較小。霧化法Ag粉多為近球形結構,小顆粒的化學法超細Ag粉為鏈狀結構,小顆粒的SnO2粉也為鏈狀結構,鏈狀結構的化學法超細Ag粉與SnO2粉在混粉時更容易相互搭接,有利于SnO2粉末混合打散,改善材料組織均勻性。

圖1 粉末形貌

1.2 試驗方案

使用化學法超細Ag粉替代部分霧化法Ag粉進行配粉,如表2中方案一所示,方案二作為對比試驗,不添加化學法超細Ag粉。

表2 AgSnO2(12)配比表

混合粉經壓型、燒結、擠壓、拉絲制備成AgSnO2(12)線材。采用金相顯微鏡觀察兩種材料的顯微組織;按JB/T 7780-2008《鉚釘觸頭用線材機械物理性能試驗方法》測試分析兩種材料的力學性能。

將材料加工成片材,進行電壽命型式試驗。并采用金相顯微鏡觀察兩種材料的顯微組織,評價兩種材料的電性能優劣。

2 試驗結果及分析

2.1 AgSnO2粉末金相

混合粉金相如圖2所示。由圖2可知,SnO2顆粒為脆性顆粒,不易變形,小顆粒的SnO2粉在混和過程中容易形成聚集,如圖中黑色斑點所示;方案一黑色斑點較少,組織均勻性較好;方案二有較多黑色斑點,尺寸較大,組織均勻性較差,說明添加了化學法超細Ag粉的方案一組織均勻性較好,引入的小顆粒化學法超細Ag粉填充于大顆粒霧化法Ag粉之間,在混粉時與SnO2粉接觸面增加,容易將SnO2粉團聚分割打散,降低SnO2聚集程度,有利于SnO2粉的彌散分布,有利于組織的均勻性。

圖2 混合粉末金相組織

2.2 AgSnO2線材金相

SnO2聚集在經過擠壓拉絲后被拉拔成細長的SnO2組織,如圖3中細長條黑色部分所示,細長條組織越長,SnO2聚集越大。從圖3中可以看出:方案一的組織均勻性優于方案二,方案一中SnO2顆粒分布均勻,SnO2聚集數量較少,尺寸較小;方案二中的SnO2聚集顆粒較多,尺寸較大,存在長而寬的SnO2聚集現象。說明添加了化學法超細Ag粉的材料中SnO2顆粒在銀基體上分散更均勻,化學法超細Ag粉的尺寸以及形貌更接近于SnO2粉,更有利于SnO2粉的分散,對材料的均勻性有一定的改善作用。

圖3 線材金相組織

2.3 AgSnO2線材力學性能

AgSnO2線材的力學性能如表3所示,從表3中可以看出,方案一的電阻率低,斷后伸長率高,方案一和方案二的硬度均值相當,方案一的硬度值方差較小,硬度波動范圍小,方案一的力學性能總體上優于方案二。添加了化學法超細Ag粉的材料中,SnO2粉末顆粒彌散分布,大顆粒SnO2聚集較少,材料應力集中現象降低,材料的斷后伸長率提高,硬度波動變小。SnO2粒子可以很好地承擔載荷,起到強化效果。而當SnO2粒子發生團聚時,粒子與基體之間傳遞載荷的能力變差,SnO2粒子不能很好地承擔載荷,起不到強化效果。且當粒子發生團聚而形成的空洞可以作為裂紋源,當復合材料發生一定應變時,裂紋源就會擴散開來,使材料力學性能大大降低[7]。

表3 線材力學性能

2.4 AgSnO2觸頭電性能

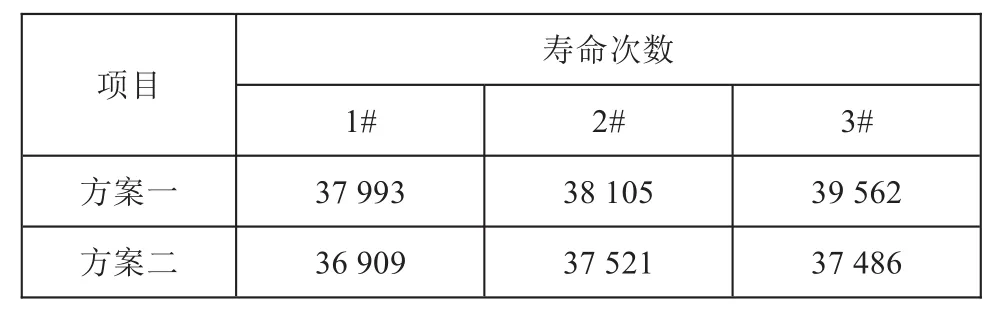

將兩種方案制備的AgSnO2材料分別加工成直徑為φ6 mm的復合片材,裝配至額定電流為32 A的某型號交流接觸器,進行AC-4電壽命型式試驗。試驗條件:電壓AC380 V,額定電流32 A,通斷頻率150次/h。材料的電壽命次數見表4,從表4中可以看出方案一的電壽命性能優于方案二。

表4 AgSnO2(12)電壽命

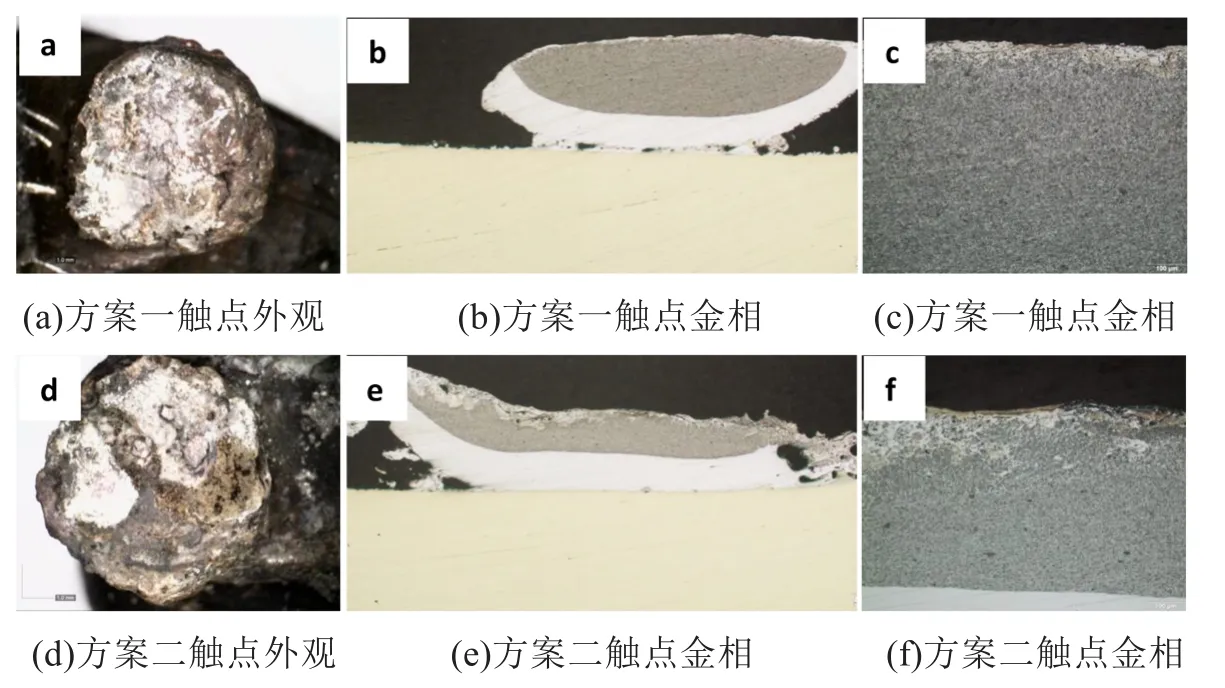

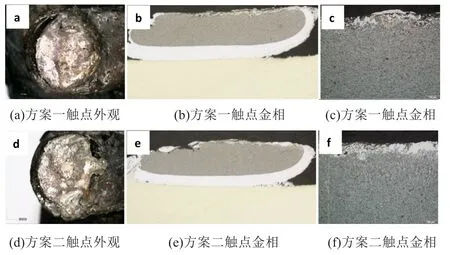

失效觸點的形貌及金相如圖4所示,從圖4(a)、圖4(b)的觸點形貌可以看出材料燒蝕嚴重。從圖4(b)和圖4(e)的金相圖中可以看出,材料表面Ag和SnO2均出現明顯偏析聚集,對比可以發現方案二的材料偏析現象更嚴重,燒蝕也更嚴重。從圖4(c)和圖4(f)的對比中也可以看出方案二的材料偏析更嚴重,圖4(f)顯示材料表面有一SnO2層,而圖4(c)中此現象較為輕微。由以上分析可知方案二的基體材料中存在更嚴重的SnO2聚集,在通斷過程中材料表面局部熔化,聚集的SnO2對Ag的釘扎作用減弱,以致Ag熔融后,SnO2和Ag容易分離,出現偏析現象,因此方案二的材料在通斷過程中偏析現象更為嚴重,進而更容易引起材料失效。添加了化學法超細Ag粉的AgSnO2材料中,Ag和SnO2偏聚相對較輕,SnO2顆粒彌散分布對觸點的電壽命提高有著重要的作用。AgSn02觸頭材料屬于第二相粒子彌散強化基體的復合材料,SnO2粒子的顆粒尺寸、形狀以及在銀基體中的分布,均直接影響到材料的性能[8]。

圖4 失效后的觸點形貌及金相圖

20 000次電壽命試驗后的觸點形貌及金相如圖5所示,從圖5(a)、圖5(b)的觸點形貌中可以看出材料存在燒蝕現象。從圖5(b)、圖5(e)的金相圖中可看出材料表面Ag和SnO2均出現明顯偏析聚集,方案二的觸點材料偏析現象更嚴重,從圖5(c)和圖5(f)的對比中也可以看出方案二的觸點材料偏析現象更為嚴重。復合材料中,SnO2粒子的分布對材料性能的影響非常大,球形顆粒均勻分布時,材料的性能比隨機分布時好[7]。添加了化學法超細Ag粉的AgSnO2(12)材料,SnO2顆粒彌散分布,在電弧作用下,材料的表面形成熔池,彌散分布的SnO2顆粒更容易釘扎在材料中,從而減少材料偏析,增加材料的電壽命。

圖5 20 000次電壽命后的觸點形貌及金相圖

3 結論

添加了化學法超細Ag粉的AgSnO2材料中SnO2聚集尺寸減小,SnO2彌散分布,材料的金相組織更均勻,表現出更優異的力學性能和電性能。說明Ag粉的粒度變小以及Ag粉為鏈狀結構時,Ag粉與SnO2的粒度及形貌差距在變小,利于SnO2粉彌散分布,改善了材料組織均勻性,有助于提高粉末冶金法AgSnO2材料的力學性能和電性能。