管道動火連頭快速下料自動化工具研制

李玉坤,吳 濤,李軍濤,王 勇

(1.中國石油大學(華東) 儲運與建筑工程學院,青島 266580;2.國家管網集團北京管道有限公司,北京 100000)

在油氣管道的運營中,經常面臨管道安全隱患整改、改線擴建等工程,需要進行動火連頭施工[1-2]。施工期間,需要進行現場工程測量,確定動火連頭待接管口的空間相對位置及下料連接管段的準確尺寸,兩段待接管道的軸線往往不在一條直線上,導致工程測量難度大[3]。 目前在國內,管道動火連頭施工均采用人工測量及施工的方法,先將兩個待接管口端面垂直于管道軸線切割平齊,人工皮尺測量確定下料連接管段尺寸,然后不斷修磨待接管口直到下料連接管段能夠正好與待接管口相連接。 這種人工測量及施工的方法,難以保證精度,很容易導致管工下料不準確,造成施工周期長、環焊縫區域殘余應力集中顯著等后果[4]。 針對上述問題,本文研制了一套管道動火連頭快速下料自動化工具。

基于激光測距和霍爾角度傳感器測角獲取兩待接管口空間相對位置的關鍵數據[5],計算得到兩待接管口的切割軌跡方程及下料連接管段的準確尺寸,并由步進電機驅動在兩待接管道外管壁上自動繪制出下料標識線。 該工具目的是提高動火連頭施工精度和效率,減少現場人力作業,為動火連頭的一次性成功實施提供智能解決方案。

1 管口空間幾何關系建立

油氣管道兩待接管口的中心軸線多為兩異面直線,圖1 為動火連頭接管訓練模型。 兩管口空間相對位置具有6 個自由度,至少需要6 個獨立參數才能將其準確確定。 為優化測量方法,本文考慮實際情況,測量激光發射點到每個被測點的1 個距離及2 個角度,共測得9 個參數,參數個數雖不是取最少,但是卻達到了操作與計算更加簡便的效果。

圖1 接管訓練模型Fig.1 Training model for pipe jointing

如何運用兩待接管口的共9 個可測量參數來準確計算兩管口空間相對位置成為了確定待接管段切割軌跡和下料連接管段尺寸的關鍵問題。 本文以空間管道模型為研究對象,模擬出兩管道空間相對位置[6],基于測量得到的9 個參數,通過幾何計算建立兩管口的準確空間幾何關系。

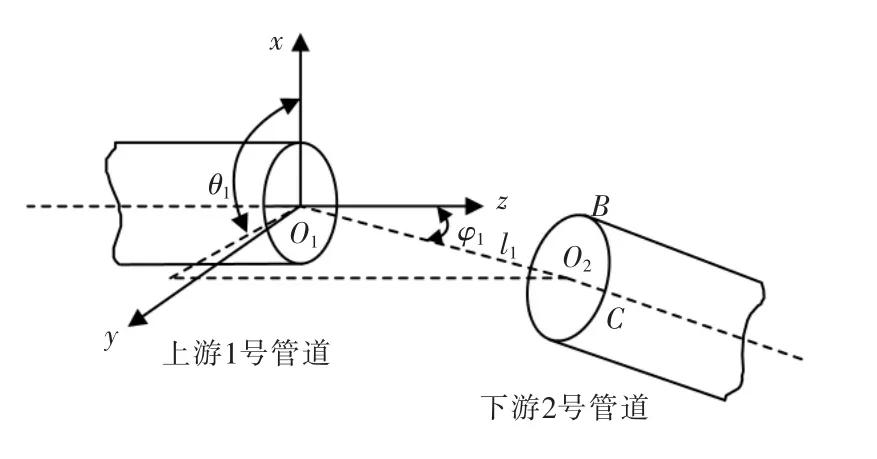

為得到管口切割軌跡方程,首先應建立兩待接管道空間幾何模型,選擇合適的參數來準確計算兩管口的空間位置。 圖2 所示為兩待接管道空間相對位置示意圖,1 號管道位于上游,2 號管道位于下游。以1 號管道管口中心O1(0,0,0)為坐標原點截面建立局部坐標系O1xyz,1 號管道軸線與z 軸重合。

圖2 動火連頭接管位置示意圖Fig.2 Position diagram of pipe jointing with hot work

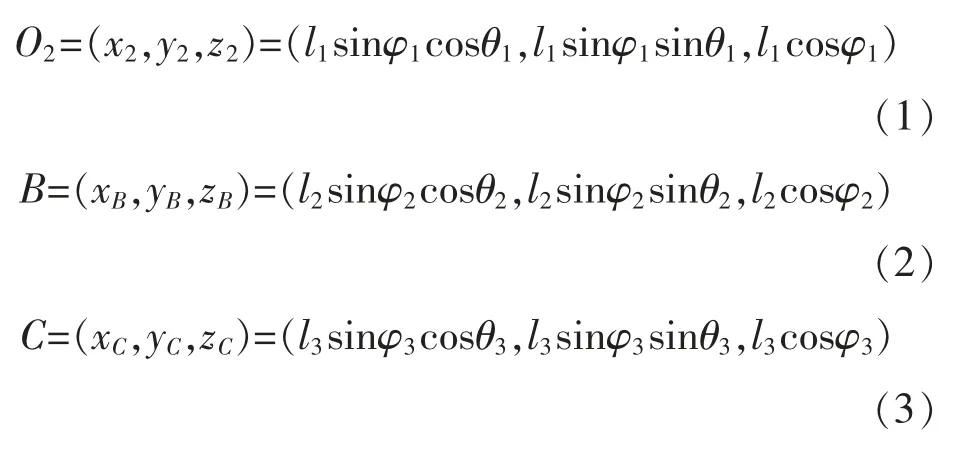

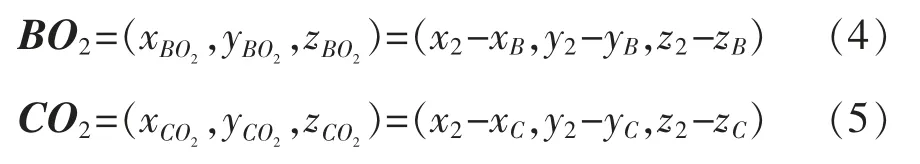

設O2、B、C 到坐標系原點O1的距離分別為l1,l2,l3;O1O2、O1B、O1C 與z 軸正向的夾角分別為φ1,φ2,φ3;O1O2、O1B、O1C 在平面的投影與軸正向的夾角分別為θ1,θ2,θ3;則O2,B,C 坐標可表示為

向量可表示為

2 號管道端面過中心點外法線向量為

取1 號管道端面過中心點外法線向量為O1=(0,0,1),則兩管道空間夾角為

由上述計算過程可知,只需測量出兩管道橫截面上相應點之間的3 個距離l1,l2,l3和6 個角度φ1,φ2,φ3,θ1,θ2,θ3,再將算法通過編程寫入單片機中[6-8],即可實現快速計算待接管段兩管口空間夾角的功能,為接管施工確定待接管口的切割軌跡和下料連接管段的尺寸提供理論依據。

2 工具機械設計

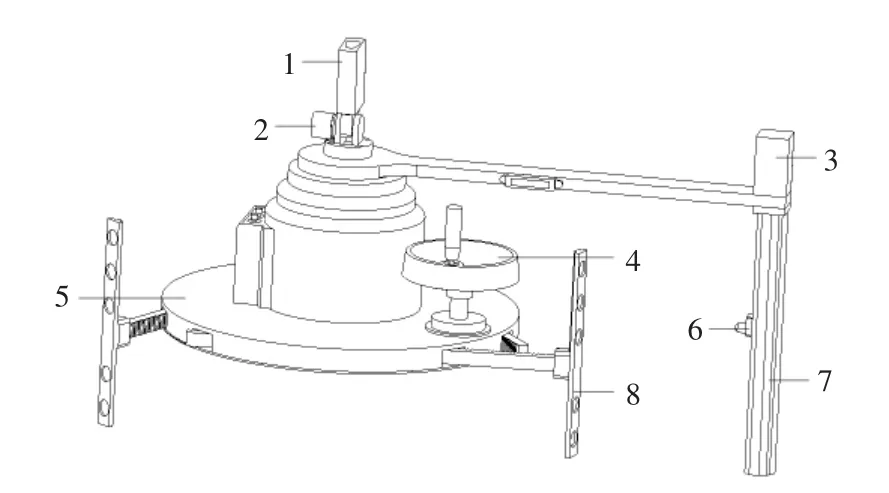

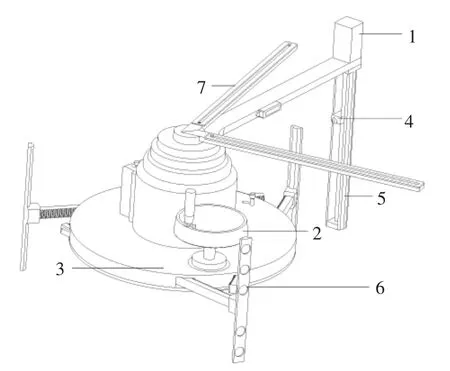

為了得到更精確的測量數據并實現下料劃線自動化,本文研制了一套管道動火連頭快速下料自動化工具,可基于激光測距和霍爾角度傳感器測角高精度智能測量管口空間相對位置,計算出待接管道的切割軌跡方程和下料連接管段的尺寸[9],并通過劃線模塊實現待接管道切割軌跡的自動化標識。該裝置主要由激光發射器(如圖3 所示)和激光反射器(如圖4 所示)組成,將固定卡盤、激光測距模塊、劃線模塊、霍爾角度傳感器、L 形延伸臂和單片機等集成在該裝置內。 工作時,兩個設備分別固定在兩待接管道端口處,利用激光測距和霍爾角度傳感器測角[10-12],測得計算所需距離(l1,l2,l3)和角度(φ1,φ2,φ3,θ1,θ2,θ3),即可快速計算出兩管口截面的空間相對位置,從而準確得到待接管道的切割軌跡方程和下料管段的幾何尺寸。 劃線模塊可根據切割軌跡方程自動在待接管口繪制下料標識線。

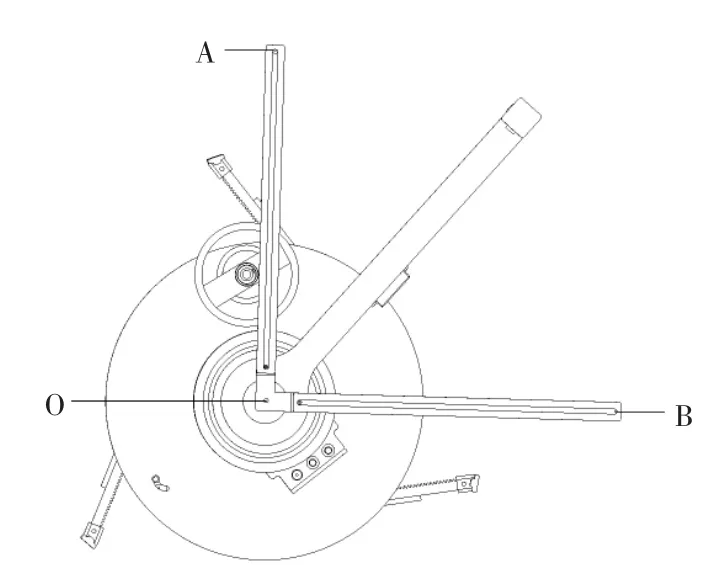

圖3 激光發射器Fig.3 Laser emitter

圖4 激光反射器Fig.4 Laser reflector

2.1 固定卡盤設計

由于大直徑管道多是螺旋縫或直縫管,在滾壓成管過程中,管道橫截面不是理想的圓形,設備如何固定于不規則形狀的管口成為研究難點。 本文設計的固定卡盤可以確保設備穩固在管口位置,避免測量劃線過程中因設備晃動而產生偏差。 固定卡盤為帶有3 條伸縮臂的圓盤形結構,伸縮臂末端設計為長條狀彈性結構,可以增大伸縮臂與管道內壁的接觸面積,避免出現因管口內壁存在凹槽、突起等缺陷使設備固定不牢的現象。

2.2 測距模塊設計

為得到計算所需的3 個距離(l1,l2,l3),需要選取合適的測距方法。 目前應用較多的測距儀主要分為3 類:紅外測距儀[13]、超聲波測距儀[14]、激光測距儀[15-16]。 綜合分析比較這3 種測距方案,激光測距儀應用在動火連頭測距方面精度相對較高[17-18],并且具有量程遠、成本低、靈敏度高、便于安裝維護等優點,因此最終確定激光測距方案。 激光測距是由激光測距儀向目標射出一束很細的激光,由光電元件接收目標反射的激光束,計時器測定激光束從發射到接收的時間,即可計算出從測距儀到目標之間的距離[19]。根據激光測距儀的形狀及功能,本文設計了測距模塊,通過轉動測距模塊向激光反射器L 形延伸臂指定位置O,A,B(如圖5 所示)發射激光,可以測出激光發射點與三點間的距離,同時,測距模塊轉動會帶動下部霍爾角度傳感器測量對應點間的角度。為了便于數據采集,本文結合WiFi 模塊[20],把測量數據傳輸到計算軟件,用于計算。

圖5 激光反射位置O、A、BFig.5 Laser reflecting position O、A、B

2.3 劃線模塊設計

管道動火連頭快速下料自動化工具測得所需9個數據并經過程序自動計算后,可以得到待接管段的切割軌跡方程,為使工具能自動在待接管口標識出切割軌跡,本文設計了劃線模塊,該模塊包括劃線電機和劃線筆。 劃線筆采用彈簧固定,可以保證在管道非圓的情況下,劃線筆可以始終貼緊管道外壁。 劃線模塊接收到劃線軌跡方程數據后,劃線電機旋轉會帶動劃線筆移動,在管口標識出切割軌跡。

3 工具工作流程

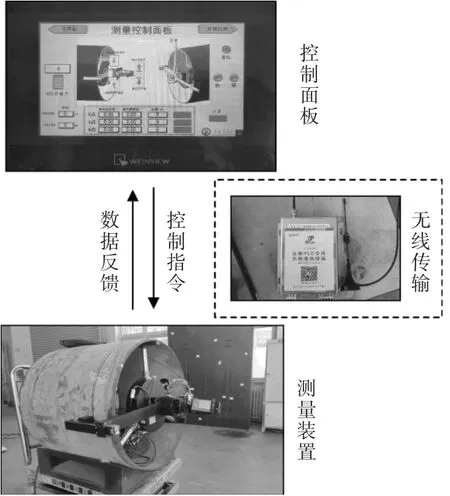

工作時,將激光發射器和激光反射器分別固定在兩待接管口位置。 工程師通過調節激光發射器的激光測距模塊向激光反射器上部L 型延伸臂的O,A,B 3 個指定位置依次發射激光,結合霍爾角度傳感器獲取的數據,測量出3 個位置與激光發射點之間的距離和角度。 測量數據可通過無線模塊傳輸到接管軟件中,軟件自動進行幾何計算,計算出兩待接管口的空間相對位置,得到待接管口的切割軌跡方程和下料連接管段的尺寸,以三維圖像形式具體準確地展示兩待接管口的空間相對位置和切割量。劃線模塊接收軟件計算結果后,由步進電機帶動劃線筆在管口標識出切割軌跡。 如圖6 所示。

圖6 遠程無線控制Fig.6 Tool operation flow chart

4 室內和現場應用

4.1 室內測量劃線實驗

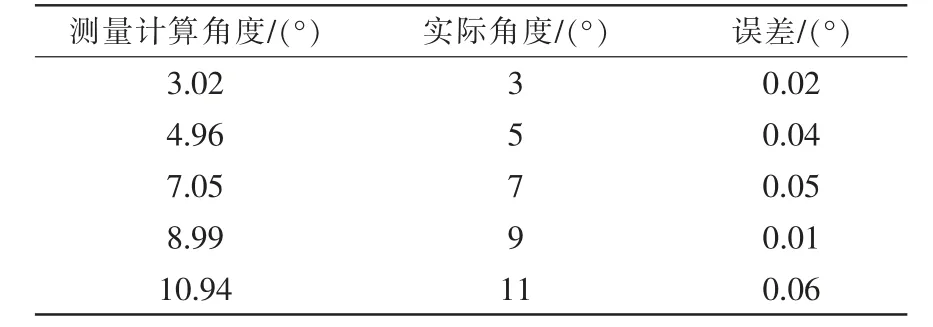

本文對管道動火連頭快速下料自動化工具進行了室內測量劃線實驗,通過調節激光發射器的激光測距模塊向激光反射器上指定位置發射激光,測量9 個位置參數,軟件進行幾何計算得到兩管口軸線夾角。 兩管口空間夾角的測試結果如表1 所示。

表1 室內測量實驗數據Tab.1 Experimental data of indoor measurement

從表1 中可以看出在復雜環境下設備測量的兩管道軸線空間夾角存在一定的誤差,但不超過0.1°,滿足接管工程的精度要求。

4.2 現場測量劃線驗證

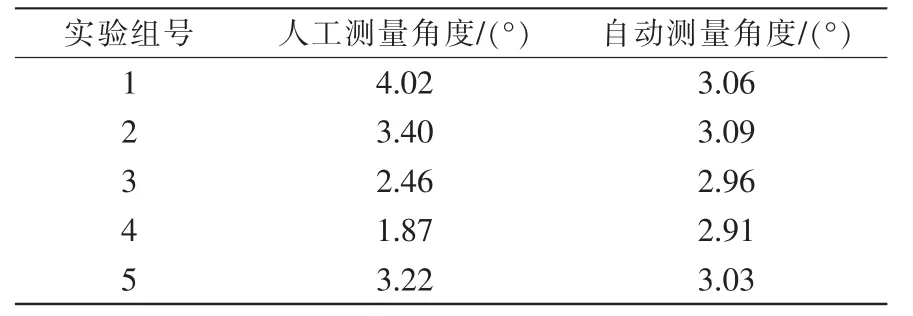

為驗證該測量設備的準確性和實用性,本研究在某管道維搶修中心對設備進行了現場測量實驗并與已有的手工測量結果進行了比較, 為確保精度,本研究對兩待接管口進行了多次測量,兩管口空間夾角測量結果如表2 所示。

表2 現場測量實驗數據Tab.2 Experimental data of field measurement

從表2 中可知,在現場條件下,多次測量兩管道空間夾角,人工測量結果波動大,本研究中的設備自動測量結果波動遠小于手工測量,具有較高精度。

現場工程師依據本研究設計的自動化工具標識的切割軌跡進行切割下料,結果表明此裝置劃線誤差不超過2 mm, 可以滿足接管工程的精度要求。數據終端傳輸順暢,不易受外界環境干擾。

5 結語

本文針對動火連頭施工的現場需要,研制了管道動火連頭測量和快速劃線一體自動化工具,主要解決了以下問題:

(1)基于動火連頭接管施工問題,確定了描述兩待接管道管口截面空間相對位置所需要測量的9個數據,并根據此9 個數據建立了管口空間相對位置方程,為接管施工確定待接管段的切割軌跡和下料連接管段的尺寸提供計算方法。

(2)考慮管口非圓的問題,設計了固定卡盤裝置,該卡盤可使測量劃線設備穩固在待接管口位置,保證設備可穩定進行測量劃線。

(3)設計了用于獲取所需數據的測量裝置,該裝置利用激光測距和霍爾角度傳感器測角,高精度測量得到確定兩待接管口空間相對位置所需的9 個數據。

(4)設計了可快速準確地在待接管口標識切割軌跡的劃線模塊,便于施工人員更加精確地進行待接管道切割。

(5) 本文設計的裝置經過室內及現場實驗驗證,測量劃線誤差滿足施工要求,提高了施工精度。

該裝置的研制實現了管道對接施工工藝中由人工測量到智能測量,手工標識下料位置到自動繪制下料標識線的轉變,提高了施工精度,降低了施工難度,具有高效、便捷的性能,高質量地解決了動火連頭測量劃線誤差大這一工程問題。