儲能液壓缸協(xié)同驅(qū)動重型機械臂系統(tǒng)研究與優(yōu)化

晉 超 權(quán) 龍 夏連鵬,2 葛 磊 趙 斌

1.太原理工大學(xué)新型傳感器與智能控制教育部重點實驗室,太原,0300242.三一重機有限公司,昆山,215300

0 引言

工程機械以內(nèi)燃機驅(qū)動液壓泵為集中動力源,經(jīng)多路閥分配和傳遞動力,驅(qū)動液壓執(zhí)行器動作,存在能效低[1]、排放差的致命不足,極大地增加了整機燃油消耗和溫室氣體排放,工程機械已成為僅次于汽車領(lǐng)域的第二大燃油消耗及污染排放大戶。重型機械臂作為大多數(shù)工程機械的工作裝置,工作過程中常伴隨著大量重力勢能的損失。以工程機械的標(biāo)志性產(chǎn)品液壓挖掘機為例,其動臂具有自重大、升降頻次高、運行周期短的特點,而傳統(tǒng)液壓挖掘機采用多路閥控制,造成動臂下放時巨大的重力勢能經(jīng)控制閥閥口節(jié)流作用轉(zhuǎn)化為熱能耗散,且系統(tǒng)需另增冷卻裝置來降低油液溫度,進一步造成了能量浪費,降低了液壓挖掘機的能效[2]。這也使得實現(xiàn)重型機械臂重力勢能高效回收和利用成為國內(nèi)外學(xué)者研究的熱點方向之一。

目前,液壓挖掘機動臂重力勢能的回收利用方式有電氣式和液壓式[3]。電氣方式回收利用一般需要在原動臂液壓系統(tǒng)中增設(shè)液壓馬達、發(fā)電機、電動機、超級電容及蓄電池等能量儲存和轉(zhuǎn)換元件,工作過程中,動臂勢能先經(jīng)液壓缸轉(zhuǎn)換為壓力能,再利用液壓馬達將液壓能轉(zhuǎn)換為機械能,驅(qū)動發(fā)電機發(fā)電,最終以電能的形式存儲在超級電容或蓄電池中[4]。林添良等[5-6]設(shè)計了帶有節(jié)流調(diào)速的液壓馬達-發(fā)電機單元電氣式回收系統(tǒng),動臂下放時采用節(jié)流調(diào)速與容積調(diào)速相結(jié)合的控制策略,勢能回收率約為39%;進一步,他們針對此系統(tǒng)提出在回收單元中加入蓄能器輔助回收勢能,以降低回收元件的所需功率,并結(jié)合兩級壓力閾值控制策略,使勢能回收率提高至45%。關(guān)澈等[7]、李潔等[8]將電氣式回收單元應(yīng)用于6 t純電驅(qū)液壓挖掘機進行動臂勢能回收再利用,仿真結(jié)果表明,新系統(tǒng)的勢能回收率可達到60%。張克軍等[9-10]提出了一種基于發(fā)電機和超級電容的電動叉車勢能回收方案,結(jié)合電機轉(zhuǎn)速模糊PI控制系統(tǒng),勢能回收率可達約50%。電氣式回收勢能方案利用了電池組等電氣元件能量密度大的優(yōu)點,但能量轉(zhuǎn)換次數(shù)多、回收速度慢,節(jié)能效果會受到一定的限制[11]。

液壓方式回收利用動臂勢能可根據(jù)是否有平衡結(jié)構(gòu)分為蓄能器直接儲能方式和動臂自重液氣儲能平衡方式。蓄能器直接儲能方式是指蓄能器與驅(qū)動缸的無桿腔通過節(jié)流閥相連,節(jié)流閥起控制動臂下降速度的作用。動臂下放時,液壓缸無桿腔壓力升高,勢能轉(zhuǎn)化為液壓能存儲在蓄能器中[12]。當(dāng)對存儲的能量再利用時,束世辰等[13]將蓄能器中的高壓油液引入液壓泵進油口,通過降低液壓泵進出油口壓差來降低液壓泵的輸入功率;XIAO等[14]將蓄能器中的油液引入泵排油口,通過降低液壓泵的輸出流量來降低液壓泵功率,但只有當(dāng)蓄能器壓力大于泵出口壓力時才能運行;CASOLI等[15]將蓄能器中存儲的液壓能經(jīng)液壓馬達轉(zhuǎn)換為機械能,輔助動力源驅(qū)動液壓泵,通過降低電動機輸出功率來實現(xiàn)節(jié)能效果。蓄能器直接儲能方式對動臂重力勢能的再利用過程需通過節(jié)流閥控制,引起節(jié)流損失,因此節(jié)能效果不佳。

動臂自重液氣儲能平衡方式是指蓄能器與平衡液壓缸或獨立儲能腔相連構(gòu)成平衡單元,動臂下放時,勢能經(jīng)平衡單元轉(zhuǎn)化為液壓能儲存在蓄能器中;動臂舉升時,平衡單元協(xié)同驅(qū)動液壓缸驅(qū)動動臂上升,可實現(xiàn)勢能的回收和利用一體化[16]。許多學(xué)者已對動臂驅(qū)動系統(tǒng)添加平衡缸-蓄能器單元的方案開展了研究[17-19],但現(xiàn)有研究中驅(qū)動液壓缸多采用原機型液壓缸參數(shù),未針對液壓挖掘機多種工況對該方案中各液壓缸參數(shù)進行優(yōu)化。

針對以上不足,本文首先分析了儲能缸協(xié)同驅(qū)動動臂系統(tǒng)的工作原理,在建立系統(tǒng)數(shù)學(xué)模型的基礎(chǔ)上構(gòu)建了76 t液壓挖掘機整機聯(lián)合仿真模型,并通過試驗研究驗證了仿真模型的準(zhǔn)確性。根據(jù)儲能缸與驅(qū)動缸無桿腔面積比對液壓挖掘機空載和帶載工況下液壓泵輸出能量的影響,優(yōu)化了驅(qū)動缸和儲能缸參數(shù),分析了優(yōu)化后系統(tǒng)的節(jié)能效果。

1 系統(tǒng)工作原理

圖1所示為驅(qū)動液壓缸與儲能液壓缸協(xié)同驅(qū)動重型機械臂回路原理,系統(tǒng)可分為驅(qū)動回路和儲能回路兩部分。圖1中,A表示驅(qū)動缸無桿腔,B表示驅(qū)動缸有桿腔,C表示儲能缸無桿腔。

圖1 驅(qū)動液壓缸與儲能液壓缸協(xié)同驅(qū)動機械臂回路原理

新系統(tǒng)的特點是增設(shè)一個與原機動臂液壓缸并聯(lián)的儲能液壓缸,儲能液壓缸的無桿腔經(jīng)控制閥中位與蓄能器直接連通。

動臂上升階段,液壓泵輸出的油液進入驅(qū)動液壓缸的無桿腔,蓄能器中儲存的液壓能經(jīng)儲能液壓缸轉(zhuǎn)化為機械能,二者協(xié)同驅(qū)動動臂上升,存儲在蓄能器中的液壓能轉(zhuǎn)化為動臂的重力勢能,實現(xiàn)了能量的再利用。

動臂下降階段,液壓泵輸出的高壓油進入驅(qū)動液壓缸和儲能液壓缸的有桿腔,工作裝置重力及有桿腔壓力共同作用使動臂下降,工作裝置的重力勢能經(jīng)儲能液壓缸轉(zhuǎn)換為液壓能,并直接儲存在蓄能器中,實現(xiàn)了動臂重力勢能的回收。

系統(tǒng)中設(shè)置有蓄能器補油控制閥Ⅰ,當(dāng)蓄能器壓力處于正常范圍時,控制閥Ⅰ處于中位;當(dāng)蓄能器壓力不足需要充壓時,控制閥Ⅰ處于右位,主系統(tǒng)向蓄能器補充油液;當(dāng)動臂需要參與挖掘作業(yè)時,控制閥Ⅰ處于左位,儲能液壓缸無桿腔與油箱連通。

2 儲能缸協(xié)同驅(qū)動動臂系統(tǒng)建模

儲能缸協(xié)同驅(qū)動動臂系統(tǒng)相較常規(guī)系統(tǒng),其運行特性發(fā)生了較大改變,為充分認識和了解其工作特性,首先建立系統(tǒng)數(shù)學(xué)模型,在此基礎(chǔ)上使用Simulation X搭建76 t液壓挖掘機多學(xué)科聯(lián)合仿真模型,然后改造76 t試驗樣機,并對樣機動臂運行特性的仿真和試驗結(jié)果進行對比,以驗證仿真模型的準(zhǔn)確性。

2.1 系統(tǒng)數(shù)學(xué)模型

液壓驅(qū)動回路由負流量液壓泵、驅(qū)動液壓缸與儲能液壓缸及開中心液壓閥等構(gòu)成,各部分數(shù)學(xué)模型如下。

2.1.1負流量液壓泵數(shù)學(xué)模型

在不考慮油液壓縮性和管路泄漏的前提下,設(shè)定液壓泵出口壓力為pp,則多路閥中位節(jié)流口的流量-壓力方程為

(1)

式中,qT為閥中位節(jié)流口流量;Cd為流量系數(shù);AT為中位節(jié)流口過流面積;pi為負流量反饋檢測壓力;ρ為油液密度。

反饋回油節(jié)流口的流量-壓力方程為

(2)

式中,qm為反饋回油節(jié)流口流量;Am為反饋回油節(jié)流口通流面積;pb為回油背壓。

由于通過閥中位的流量與通過反饋回油節(jié)流口的流量相等,故由式(1)、式(2)可得

(3)

變量控制閥閥芯運動方程為

(4)

式中,As為變量控制閥的控制腔面積;Fs為控制柱塞彈簧力;xs為閥芯位移;ms為閥芯組件質(zhì)量;Bs為閥芯阻尼系數(shù);ks為閥芯控制腔彈簧系數(shù)。

變量活塞流量連續(xù)性方程為

(5)

式中,qpi為變量活塞大腔輸入流量;Api為變量活塞大腔有效作用面積;xpi為變量活塞位移;Vpi為變量活塞大腔有效容積;E為油液彈性模量;ppi為變量活塞大腔壓力;Cpi為變量活塞泄漏系數(shù)。

變量活塞受力方程為

(6)

式中,Api1為控制活塞小腔有效作用面積;mpi為控制活塞質(zhì)量;Bpi為控制活塞阻尼系數(shù)。

液壓泵排量為

D=kDxpi

(7)

式中,kD為泵排量系數(shù)。

液壓泵輸出流量為

qp=npD

(8)

式中,np為液壓泵轉(zhuǎn)速。

2.1.2液壓缸數(shù)學(xué)模型

液壓缸數(shù)學(xué)模型包括液壓缸的受力方程和與其容腔有關(guān)的流量連續(xù)性方程,根據(jù)這兩類方程,在Simulation X軟件中以容腔為核心即可建立整個液壓系統(tǒng)的仿真模型。

儲能缸受力平衡方程為

(9)

儲能缸無桿腔流量連續(xù)方程為

(10)

儲能缸有桿腔流量連續(xù)方程為

(11)

驅(qū)動缸無桿腔流量連續(xù)方程為

(12)

式中,F(xiàn)C為負載力;BC為儲能缸活塞阻尼系數(shù);mC為儲能缸活塞質(zhì)量;Ff為摩擦阻力;x、v、t分別為液壓缸運動的位移、速度和時間;AC、pC、qC分別為儲能缸無桿腔的作用面積、壓力和流量;AB1、qB1分別為儲能缸有桿腔的作用面積和流量;pB為驅(qū)動缸有桿腔的壓力,由于儲能缸有桿腔與驅(qū)動缸有桿腔相連,故儲能缸有桿腔壓力也為pB;AA、pA、qA分別為驅(qū)動缸無桿腔的作用面積、壓力和流量;CEA、CEB1、CEC分別為驅(qū)動缸無桿腔、儲能缸有桿腔和儲能缸無桿腔的外泄漏系數(shù);CB1C為儲能缸內(nèi)泄漏系數(shù);CAB為驅(qū)動缸內(nèi)泄漏系數(shù)。

2.1.3開中心液壓閥數(shù)學(xué)模型

負流量系統(tǒng)的核心是排量與控制壓力成反比的負流量泵,所以多路閥為開中心方式,即閥芯位于中位時液壓泵輸出的液壓油可經(jīng)過多路閥流回油箱。

液壓閥閥芯動力學(xué)方程為

(13)

式中,Av為閥芯端面作用面積;pv1、pv2分別為閥芯兩端壓力;kv為閥芯彈簧剛度;xv為閥芯位移;mv為閥芯質(zhì)量;Fflow為液動力;tv為閥芯運動時間。

閥口流量為

(14)

式中,Δp為閥口兩端壓差;AE為閥口通流面積。

2.2 建立聯(lián)合仿真模型

根據(jù)儲能缸協(xié)同驅(qū)動動臂系統(tǒng)原理及系統(tǒng)數(shù)學(xué)模型,首先將Pro/E中構(gòu)建的液壓挖掘機三維模型與初始狀態(tài)下各構(gòu)件的質(zhì)心坐標(biāo)和相對于鉸接點的轉(zhuǎn)動慣量導(dǎo)入Simulation X仿真軟件中,然后將液壓缸的兩個鉸接點與液壓系統(tǒng)進行機液耦合,液壓缸的驅(qū)動力輸出到鉸接點,三維模型通過所推導(dǎo)的數(shù)學(xué)公式計算出位移與速度再反饋到液壓缸,通過仿真軟件中機械與液壓數(shù)字化接口的實時轉(zhuǎn)換,實現(xiàn)機械與液壓數(shù)據(jù)交互,最后添加控制系統(tǒng)模型,構(gòu)成圖2所示的整機的機、電、液多學(xué)科聯(lián)合仿真模型。

圖 2 76 t液壓挖掘機聯(lián)合仿真模型

模型中,兩個主液壓泵為負流量控制液壓泵,排量均為260 mL/r, 動臂液壓缸行程為1730 mm,液壓缸活塞直徑為190 mm,活塞桿直徑為125 mm。動臂質(zhì)量約為7500 kg,斗桿質(zhì)量約為4500 kg,鏟斗質(zhì)量約為2000 kg。

2.3 試驗樣機改造及仿真模型驗證

由于大型液壓挖掘機不方便安裝位移傳感器,故試驗僅在液壓泵出油口安裝壓力和流量傳感器,在液壓缸各油口安裝壓力傳感器,用于檢測液壓缸兩腔以及泵出口的壓力和流量,使用Parker Service Master Plus采集數(shù)據(jù),構(gòu)建圖3所示的試驗樣機,本試驗中使用到的傳感器如表1所示。

圖3 76 t液壓挖掘機樣機

表1 傳感器型號列表

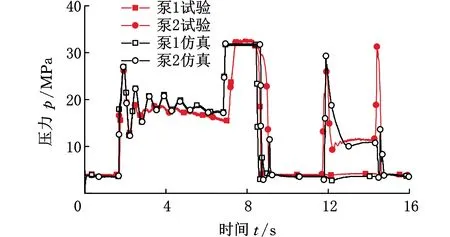

為驗證仿真模型的準(zhǔn)確性,對原機型動臂驅(qū)動系統(tǒng)的運行特性進行了試驗和仿真研究。試驗和仿真對比曲線見圖4。

對比圖4曲線可知,在動臂上升過程中,液壓泵出口壓力的仿真值較試驗測試值略大(約為1.5 MPa),波動次數(shù)相同但仿真幅值略大,說明容腔仿真模型的阻尼比實際系統(tǒng)的阻尼略小,由于影響系統(tǒng)阻尼的因素較復(fù)雜且阻尼略小對系統(tǒng)影響不大,故可認為液壓泵出口容腔參數(shù)設(shè)置基本吻合。液壓缸無桿腔壓力的仿真與試驗波動幅值相當(dāng),波動次數(shù)也大致吻合,說明仿真參數(shù)設(shè)置合理。在動臂下降過程中,液壓泵輸出壓力的試驗值與仿真值基本吻合,液壓缸無桿腔壓力的仿真值略大于試驗值,變化趨勢吻合。

(a)液壓泵輸出壓力

綜合上述分析,整個過程中仿真與試驗的響應(yīng)時間基本吻合,說明所構(gòu)建的仿真模型比較準(zhǔn)確,能夠反映真實的工作特性,可以用來指導(dǎo)整機設(shè)計和預(yù)測機器的運行特性。

3 優(yōu)化仿真研究

3.1 原系統(tǒng)仿真

原系統(tǒng)儲能缸與驅(qū)動缸的參數(shù)配置一致,因此將多學(xué)科聯(lián)合仿真模型中驅(qū)動缸和儲能缸的無桿腔直徑設(shè)置為190 mm,液壓缸桿徑設(shè)置為125 mm,匹配蓄能器參數(shù)后,將液壓蓄能器充氣壓力設(shè)為15.6 MPa,蓄能器體積設(shè)為240 L,系統(tǒng)仿真結(jié)果如圖5所示。

由圖5仿真結(jié)果可得,動臂上升時兩液壓泵輸出能量為623.9 kJ,液壓缸輸出能量為482.8 kJ,不考慮摩擦損失,節(jié)流損失為141.1kJ,蓄能器輸出能量為464.3 kJ,計算可得蓄能器供能占比約為42.7%。動臂下降時只有泵1供油,液壓泵輸出能量為361.9 kJ,根據(jù)位移變化可計算得到重力勢能變化了801.9 kJ,蓄能器存儲能量為458.2 kJ,能量回收率約為39.4%。動臂一次舉升和下降過程中,液壓泵共計輸出能量為985.8 kJ,相比無液氣儲能單元的機型,節(jié)省能量369.2 kJ,節(jié)能率為27.2%。

(a)液壓缸各腔壓力

圖 6 空載工況下不同k值時液壓泵輸出能量仿真結(jié)果

3.2 各缸無桿腔面積比優(yōu)化仿真研究

與無勢能回收利用單元的機型相比,新系統(tǒng)驅(qū)動動臂上升過程中,儲能液壓缸分擔(dān)了大部分負載,驅(qū)動液壓缸若采用原機型尺寸將引起部分驅(qū)動能浪費,同時在動臂下降過程中造成更大的回油閥損(即驅(qū)動缸無桿腔油液流回油箱時在多路閥處造成的能量損失),故應(yīng)減小驅(qū)動液壓缸無桿腔面積。同時相應(yīng)增大儲能缸無桿腔面積,使驅(qū)動缸無桿腔與儲能缸無桿腔總面積保持不變,以確保系統(tǒng)整體驅(qū)動能力不變。

現(xiàn)取k為儲能缸無桿腔面積與單個驅(qū)動缸無桿腔面積的比值,對k取不同值時在動臂系統(tǒng)空載工況和帶載工況下分別進行仿真,并分析k值的變化對動臂工作過程中液壓泵輸出能量的影響。

圖6為液壓挖掘機工作裝置直臂空載工況下,一個升降循環(huán)液壓泵的輸出能量隨k值變化的仿真曲線。圖7為液壓挖掘機工作裝置卷臂帶載工況下,一個升降循環(huán)液壓泵的輸出能量隨k值變化的仿真曲線。

圖7 帶載工況下不同k值時液壓泵輸出能量仿真結(jié)果

由圖6曲線可知,同一工作周期中,當(dāng)k值增大時,液壓泵輸出能量呈先減小后增大的趨勢。k值取2.2附近時泵輸出能量最小,即節(jié)能效果最好。由圖7曲線可知,隨著k值的增大,一個升降過程中液壓泵的輸出能量呈減小趨勢,且速度逐漸變慢。綜合考慮空載和帶載工況下的能耗情況,k值取2.2時節(jié)能效果最好。但由于k值取2.2相較k值取2時,節(jié)能效果提高并不明顯,且k值越大,相同行程下儲能缸容積將增大,與其匹配的蓄能器體積也將增大,綜合考慮安裝空間和節(jié)能效果,取k值為2,即儲能缸無桿腔面積為驅(qū)動缸無桿腔面積的2倍。

3.3 優(yōu)化系統(tǒng)仿真

當(dāng)k值取2時,將多學(xué)科聯(lián)合仿真模型中兩個驅(qū)動缸無桿腔直徑設(shè)置為164.5 mm,儲能缸無桿腔直徑設(shè)置為232.7 mm,匹配蓄能器參數(shù)后,將液壓蓄能器充氣壓力設(shè)為10.2 MPa,蓄能器體積設(shè)為400 L,仿真結(jié)果如圖8所示。

由圖8曲線可知,動臂上升過程中兩液壓泵輸出能量為492.7 kJ,液壓缸輸出能量為382.0 kJ,不考慮摩擦損失,節(jié)流損失為110.7 kJ,蓄能器輸出能量為608.6 kJ,計算可得蓄能器供能占比約為55.3%。動臂下降時只有泵1供油,液壓泵輸出能量為239.3 kJ,根據(jù)位移變化可計算得到重力勢能變化了801.9 kJ,蓄能器存儲能量為619.3 kJ,能量回收率約為59.5%。動臂一次舉升和下降過程中,液壓泵共計輸出能量為732.0 kJ,與優(yōu)化前液氣儲能系統(tǒng)相比,進一步節(jié)省能量253.8 kJ,節(jié)能率提高至約46.0%。

(a)液壓缸各腔壓力

對比優(yōu)化前后液氣儲能系統(tǒng)的仿真結(jié)果可知,優(yōu)化后動臂上升階段系統(tǒng)的節(jié)流損失降低21.5%,蓄能器回收能量提高35.2%,相同工作循環(huán)系統(tǒng)的節(jié)能率由優(yōu)化前的27.2%提高至46.0%。

4 結(jié)論

(1)為提高液壓挖掘機動臂勢能回收利用效率,研究了儲能缸和驅(qū)動缸無桿腔面積比不同時,儲能缸協(xié)同驅(qū)動動臂系統(tǒng)在空載和帶載工況下的能耗情況。優(yōu)化面積配比后,實現(xiàn)了動臂勢能的高效利用,節(jié)能效果顯著提高。

(2)以76 t液壓挖掘機為例,仿真結(jié)果表明:相同工作周期,隨著儲能液壓缸與驅(qū)動液壓缸無桿腔面積比k的增大,空載工況下液壓泵輸出能量呈先減小后增大的趨勢;帶載工況下液壓泵輸出能量呈減小趨勢,減小的速度逐漸變緩。當(dāng)k值取2左右時液壓泵輸出能量最小,即節(jié)能效果最好。

(3)將儲能缸無桿腔面積設(shè)計為驅(qū)動缸無桿腔面積的兩倍時,動臂上升階段蓄能器供能占比由42.7%提高至55.3%,動臂下降階段蓄能器能量回收率由39.4%提高至59.5%。相同工作周期系統(tǒng)的節(jié)能率由優(yōu)化前的27.2%提高至46.0%,提升了節(jié)能效果。