SPFC440鋼/5052鋁自沖鉚接頭與膠鉚復合接頭腐蝕性能對比

黃志超 胡兆驍 劉帥紅 藺永誠 姜玉強 周澤杰

1.華東交通大學載運工具與裝備教育部重點實驗室,南昌,3300132.中南大學機電工程學院,長沙,410012

0 引言

近年來,輕量化技術在工程機械中展現出廣闊的應用前景,輕量化已經成為未來發展的必然趨勢。材料的輕量化是輕量化技術的重要方向之一,高強鋼、鋁合金、鎂合金和碳纖維復合材料等成為實現輕量化的理想材料[1-2]。各種輕量化材料如高強鋼、高強度鋁、復合材料等被廣泛應用于載運工具輕量化制造,這促使了自沖鉚接工藝的廣泛應用[3]。自沖鉚接(self-piercing riveting,SPR)工藝作為一種新型的連接工藝,能夠有效實現輕量化材料的連接[4]。膠鉚復合連接是一種將膠接技術與自沖鉚接技術相結合的復合連接技術。將粘膠劑引入到自沖鉚接技術當中,不僅接頭的力學性能得到大幅度提高,而且還能有效地防止異種金屬之間發生電化學腐蝕。

國內外研究者對自沖鉚接工藝進行了深入研究。黃志超等[5]系統研究了TA1鈦合金自沖鉚接接頭疲勞性能及失效機理,結果表明疲勞強度隨應力比的增大而增大,隨最大載荷值的增加而減小。LIU等[6]建立了二維軸對稱仿真模型,對鉚接過程進行了數值模擬研究,系統研究了模具類型、模具直徑、模具深度和模具凸點高度對鉚釘和板料變形行為的影響。呂楓等[7]采用數值模擬與試驗研究相結合的方法,研究了不同的板料組合方式下,鋼/鋁異種金屬板自沖鉚接的材料受力及變形情況,并通過拉伸-剪切試驗測試了鉚接接頭性能。LIN等[8]提出了一種基于有限元模擬和極值梯度助推決策樹(XGBoost)算法的SPR接頭交叉拉伸強度預測方法。IYER等[9]對不同厚度的鋁合金自沖鉚接接頭進行疲勞試驗,發現板料越厚,疲勞壽命的最大疲勞載荷就越大。MORONI[10]研究了粘接與自沖鉚接混合接頭的疲勞性能,結果表明在混合接頭中,機械緊固的存在降低了粘接層的裂紋擴展速率,從而延長了疲勞壽命。UFFERMAN等[11]研究了進行不同表面處理的鋁合金板自沖鉚接及自沖鉚接與粘接結合的鉚接件疲勞特性,發現鉚接與粘接結合會顯著提高構件的靜強度和疲勞性能。魏文杰等[12]對DP780高強鋼與AA6061鋁合金薄板的異質自沖鉚接連接工藝進行研究,對比分析了不同搭接順序的兩組接頭的疲勞性能、失效行為以及微動損傷機理。

異種材料采用自沖鉚接工藝時,由于不同材料具有不同的電化學效能,電極電位相差較大,因此混合連接時可能發生電化學腐蝕。板料間的電化學行為會導致接頭的機械性能下降,因此需要盡可能減少電偶腐蝕,尤其是鉚釘接頭周圍區域的電偶腐蝕。此外,鉚接過程會產生大量的殘余應力,進一步加速腐蝕過程。FIORE等[13]分別研究了鋁/鋼鉚接接頭和復合材料/鋁鉚接接頭在鹽霧環境下的耐久性。CALABRESE等[14]對同種鋁合金材料及鋼鋁異種材料的自沖鉚接頭分別進行腐蝕試驗,結果發現腐蝕會顯著影響接頭的性能。

本文以SPFC440鋼板與5052鋁板為研究對象,制備了自沖鉚接和膠接鉚接復合兩種接頭,對兩種接頭試樣進行不同時長的鹽霧腐蝕試驗,并對不同腐蝕時長下的兩種接頭試樣進行力學性能測試,研究了不同腐蝕時長對兩種接頭性能的影響以及結構膠對接頭腐蝕疲勞性能的影響。

1 材料與方法

1.1 試驗材料

試驗中,分別采用SPFC440鋼板、AA5052鋁板進行自沖鉚接。在自沖鉚接中,當采用強度高的板料作為上板、塑性性能好的板料作為下板時,自沖鉚接接頭的性能及成形質量最優[12]。由于鋼板強度高于鋁板強度,且鋁板具有很好的塑性能力,因此本次試驗選擇上層厚2.0 mm SPFC440鋼板,下層厚2.5 mmAA5052鋁板。丙烯酸酯粘膠劑粘接性能好,室溫下即可快速固化,耐油性、耐久性、耐老化性均好,膠層的抗剝離強度高,對被粘材料的表面處理無嚴格要求,并適用于同類及異類金屬材料之間的粘接,被廣泛應用于航空、汽車等領域。從膠接操作的便利性、對材料的適用性、膠接層的抗剝離性,以及粘膠劑的無毒無害性等方面綜合選擇,本次試驗采用ND-HJJ1860丙烯酸酯雙組份結構膠。SPFC440和AA5052化學成分(質量分數)見表1和表2,板料力學性能參數見表3。試驗設備為RV300023型自沖鉚接機,所用鉚釘為Henrob H4半空心鉚釘,頭部直徑為7.8 mm,腿部直徑為5.3 mm,高度為7 mm。

表1 SPFC440化學成分(質量分數)

表2 AA5052化學成分(質量分數)

表3 板料力學性能參數

1.2 試驗方案

膠鉚接頭試件尺寸如圖1所示。為研究腐蝕對膠鉚接頭力學性能的影響,制備了鉚接和膠鉚復合接頭,并進行對比研究。

圖1 試驗樣件尺寸

鉚接后,樣品先用刷清潔,接著用丙酮清洗,去除表面油脂,然后用熱風吹干樣品5 min,隨后在70 ℃恒溫箱中干燥48 h,最后稱重,以克為基本單位,精確到小數點后四位。

在35 ℃(±1.5 ℃)的鹽霧室中,使用質量分數5%的NaCl溶液噴霧進行腐蝕。根據《GB/T10125—2012 人造氣氛腐蝕試驗 鹽霧試驗》,本次鹽霧試驗設置5組腐蝕樣件,各組樣件的鹽霧時間分別為0周、1周、2周、3周和5周,總腐蝕時間為5周(總計840 h)。試驗以1 h為周期進行。先對樣品進行噴霧30 min,速度為0.8 L/h,然后是30 min的熱風(干燥),以此循環往復。鹽霧機試驗箱溫度設置為35 ℃。樣品在達到相應腐蝕時間后取出。取出后,先將鹽霧腐蝕后的樣件放置在室內干燥30 min,然后用不高于40 ℃的潔凈流動水進行30 min的沖洗,沖洗結束后熱風吹干樣品5 min,隨后在70 ℃恒溫箱中干燥48 h,最后對樣件進行稱重。

在不同腐蝕時間下,選擇2~3組試樣進行拉伸試驗和疲勞試驗。若兩組試驗數據相近,則說明結果重復性較好,若兩組試驗數據離散性較大,則再增設一組進行補充試驗,然后對重復性較好的兩組試驗數據進行求取平均值,以均值數據作為最終的試驗數據結果。

使用日本日立Su8010場發射掃描電鏡觀察不同老化時間下鉚接、膠鉚試件拉伸后的微觀失效形貌,并基于掃描電鏡觀察結果分析失效表面情況。

2 結果分析與討論

2.1 腐蝕機理分析

點蝕是鋁合金最常見的腐蝕形態。點蝕一般萌生于金屬表面鈍化膜(Al2O3)缺陷和機械損傷部位。這是因為溶液中腐蝕性陰離子(Cl-)吸附在鈍化膜缺陷處,并與此處的陽離子(Al3+)結合生成可溶性氯化物(AlCl3),從而形成細小的點蝕孔。點蝕孔產生后,蝕孔內處于活化溶解狀態,蝕孔外處于鈍態,從而構成了一個活化-鈍態的腐蝕電池,促進了點蝕破壞的發展。

鋼板在NaCl溶液中的點蝕過程包括:金屬溶解反應產生金屬陽離子(Fe2+);部分金屬陽離子與腐蝕性陰離子(Cl-)結合生成金屬氯化物(FeCl2)并發生水解反應,還有部分金屬陽離子被氧化,氧化后的金屬陽離子(Fe3+)依次發生水解反應與沉淀反應,從而引發鐵銹的不斷堆積。

2.2 兩種接頭的腐蝕形貌分析

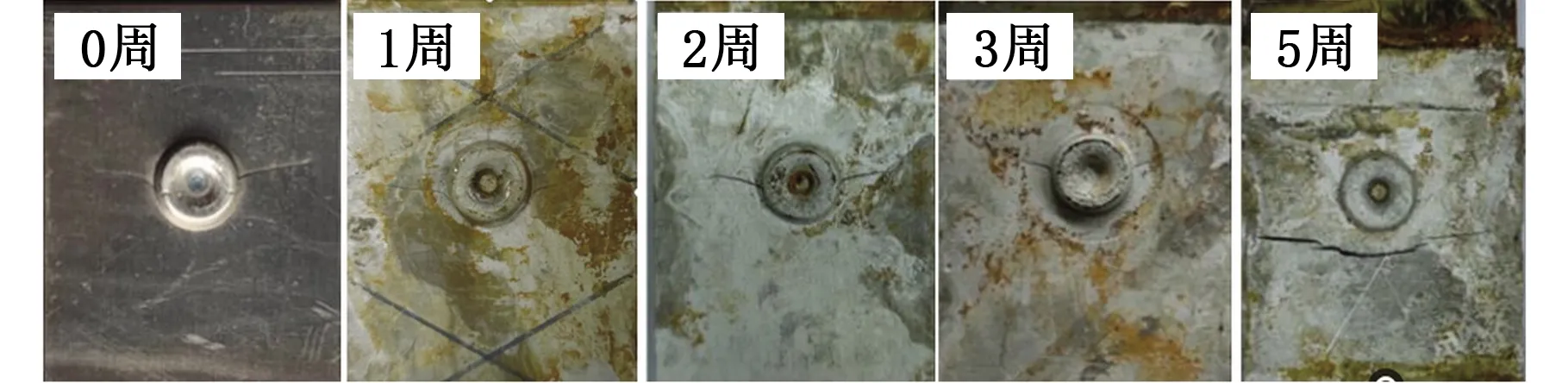

圖2為接頭初始狀態與每個周期腐蝕后的形貌圖。可明顯看到,在所有的老化過程中,接頭處均形成了大量的白銹(AlCl3),并持續溶解直至試驗結束;在鋼板側觀察到紅銹(Fe2O3·xH2O)的形成,說明鋼板側腐蝕比鋁板側的腐蝕嚴重得多;在鋁板表面形成了腐蝕坑,尤其是在搭接邊緣附近地區;鉚釘表面的鋅涂層溶解并形成紅銹,這是由電偶腐蝕和縫隙腐蝕效應引起的。

(a)鉚接接頭

2.3 兩種接頭的力學性能分析

圖3為兩種接頭分別經過0周、1周、2周、3周和5周鹽霧腐蝕后的載荷-位移曲線,可以看出兩種接頭表現出完全不同的荷載-位移曲線。從圖3a中可以看出,自沖鉚接接頭在初始階段的載荷-位移呈線性快速遞增;當位移為5~6 mm時載荷達到最大值;隨著位移繼續增大,接頭處于屈服破壞階段,載荷值不斷減小,直至接頭破壞失效,載荷值降至零值。由圖3b觀察到,膠鉚復合接頭荷載-位移曲線的變化分為幾個階段。第一階段由于膠接層破壞發生在鉚釘斷裂之前,復合接頭在第一階段經歷了與粘接接頭相似的演變趨勢;不同的是,隨后第二階段膠層斷裂,載荷值急劇減小,但由于鉚釘仍保持承載能力,載荷值未達到零值;在第三階段,鉚釘是唯一承載件,此時粘接層完全失效,因為鉚釘的塑性變形,載荷值呈現瞬時增加并幾乎達到恒定值,最終鉚釘斷裂,載荷值降至零值。由圖3可以看出,盡管不同腐蝕時長下接頭的荷載-位移曲線輪廓與未老化接頭呈現出相似的演變趨勢,但最大荷載承載力和破壞位移卻大不相同。造成這種現象的原因主要是粘接層及膠接界面的老化。

(a)鉚接接頭

復合接頭在較小的位移下,荷載-位移變化趨勢呈線性增加。在這一階段,連接阻力既來自于不同金屬板之間的粘接作用,也來自于鉚釘板料之間的接觸壓力。隨后,隨著位移增大,荷載與位移之間的關系成非線性。此階段,隨著載荷的增大,接頭的不對稱結構導致板端邊緣出現明顯的彎曲變形;夾緊部分開始扭曲,接頭承受剪切過程中的機械應力,并且粘接層開始局部脫落,接頭的整體剛度降低,這可以從曲線斜率減小的趨勢中看出。

圖4為兩種接頭的接頭性能隨腐蝕時長的老化曲線。由圖4a可以看出,隨著腐蝕時間的增長,鉚接接頭最大靜載荷呈現先增大后減小的變化趨勢;而膠鉚復合接頭的最大靜載荷隨著老化時間的增長而減小。由表4可知,未老化時,膠鉚復合接頭最大靜載荷約為鉚接接頭最大靜載荷的1.94倍;經過5周的鹽霧腐蝕后,鉚接接頭的最大靜載荷減小了約40.34%,膠鉚復合接頭的最大靜載荷減小了約24.48%。這說明膠鉚復合接頭的靜強度優于鉚接接頭的靜強度,且結構膠的存在不僅提高了接頭強度,還在鹽霧老化中有效保護了接頭。

(a)接頭最大靜載荷隨腐蝕時長變化曲線

表4 接頭性能試驗數據

在接頭的疲勞壽命方面,由圖4b可知,兩種接頭的疲勞壽命均受到鹽霧老化的影響,且鉚接和膠鉚復合接頭的循環次數均隨著老化時間的增長而減少。從表4中可得:未老化時,膠鉚復合接頭的循環次數比鉚接接頭循環次數多了32.09%;經過5周的鹽霧腐蝕后,鉚接接頭的疲勞壽命縮短了約84.24%,膠鉚復合接頭的疲勞壽命縮短了約59.37%。這說明膠鉚復合接頭的疲勞強度優于鉚接接頭,且結構膠的存在不僅延長了接頭的疲勞壽命,還在鹽霧老化中有效保護了接頭,減緩了接頭的退化。

采用最小二乘法優化logistic模型擬合出接頭疲勞壽命與腐蝕時長變化曲線,如圖4b所示,兩種接頭的疲勞壽命曲線方程如下:

鉚接接頭的疲勞壽命

N=33.167+170.05/(1+(t/1.285))3.218

(1)

膠鉚復合接頭的疲勞壽命

N=109+159.2/(1+(t/1.37))3

(2)

2.4 兩種接頭的拉伸失效模式分析

圖5所示為不同腐蝕時間下兩種接頭的拉伸破壞形貌,可以看出兩種接頭的失效模式主要是鉚釘失效導致的上下片板脫離。

(a)鉚接接頭

對于鉚接接頭,接頭失效形式均表現為鉚釘失效導致的上下片板脫離,但老化時間越長,板料生銹越嚴重,鉚釘與上板料結合的穩定性越差。老化5周后鉚接接頭失效時鉚釘從上板料拉出且下板料鉚釘孔處出現明顯裂紋,說明在鹽霧作用下接頭上下板料都有不同程度的溶解,進而導致接頭強度下降。

對于膠鉚復合接頭,失效形式為鉚釘拔出下板料導致的接頭失效,未老化試樣膠粘層表現為粘聚破壞,膠粘層的失效百分比隨老化時間的增長而增加。在較短老化時間內,膠粘層的存在避免了上下板料直接接觸,抑制了電偶腐蝕現象,且在一定程度上減緩了鋁下板的腐蝕溶解[15]。當老化時間較長時,膠粘層會由于長時間的鹽霧環境而老化失效。膠粘層的老化失效主要是長時間受到鹽霧箱中濕熱環境影響所導致的。這是因為粘膠劑的酯鍵在長時間的濕熱環境下被水解破壞;更主要的是,水分子很小,極性又很大,容易沿著親水的金屬氧化物界面層滲透,破壞膠接界面層的氫鍵;并且水分子滲入膠層后,會引起膠層的膨脹變形,在界面上產生內應力,從而導致膠粘層與金屬脫粘[16-17]。由圖5可以看出,粘膠劑失效的斷裂表面在界面處出現了氯化鈉晶體的沉積。這主要是膠粘層在長時間鹽霧環境下,使得鹽霧微粒沉降在接頭附近,使其吸潮溶解成氯化物的水溶液,從而滲入膠層內部,加速了接頭處的電化學反應,加速了膠粘層的老化和接頭的腐蝕,發生脫粘失效[18]。而相比鉚接接頭,膠鉚復合接頭的抗腐蝕性能較強。

2.5 兩種接頭的疲勞失效分析

圖6為不同腐蝕時間下兩種接頭的疲勞失效形貌圖。從圖6a中可以看出,鉚接接頭在不同腐蝕時間下呈現不同的疲勞失效模式。未腐蝕試樣、腐蝕1周試樣、腐蝕2周試樣和腐蝕3周試樣的失效模式均表現為疲勞裂紋從鉚接孔向鋁板左右兩側邊緣處擴展,斷裂方向與載荷方向垂直,這是因為鉚釘腳與鋁板交界處存在應力集中現象,使得鋁板的鉚接孔處成為接頭較脆弱的部分,在疲勞載荷的作用下容易萌生疲勞裂紋。不同腐蝕時間下,鋁合金板的翹曲變形程度不同,造成這種現象的主要原因是腐蝕時間越長,鋁板的剛度退化越嚴重。老化5周后的試樣失效模式為鋁板從一側斷裂到另一側,裂紋方向同樣與載荷方向垂直。從圖6b中可以觀察到,膠鉚復合接頭的疲勞失效模式均表現為鋁板的斷裂,腐蝕時長對復合接頭的疲勞失效模式無太大影響。此外,可以觀察到一些斷裂路徑參差不齊,這是由于斷裂路徑周圍不規則分布的腐蝕坑造成的,這些凹坑會改變裂紋擴展的方向。

(a)鉚接接頭

圖7為老化5周后鉚接接頭試樣疲勞裂紋的掃描電鏡圖。由圖7b可以看出,斷口下表面出現大量黑色碎屑,這說明此處發生了嚴重的磨損,推測微動區域主要在鉚釘腳與下板料接觸的界面處。微動磨損使得此處萌生出疲勞裂紋,并不斷地擴展延伸,最終引發斷口的大裂紋,使得鉚接樣件疲勞失效。由圖7c和圖7d可知,斷口截面處萌生了較多裂紋,這些疲勞裂紋在微動磨損的作用下不斷擴展延伸,由于裂紋的橫向擴展速率更快,最終導致疲勞斷口處的大裂紋呈現為由金屬板的一側擴展到另一側。

(a)接頭宏觀裂紋 (b)圖a中裂紋剖面

圖8所示為鹽霧腐蝕后接頭元素分布情況。下板接頭處元素含量如表5所示。由圖8元素分析可得,接頭處含有大量Na元素與Cl元素,說明接頭處白色銹漬中含有部分NaCl晶體。這是因為:接頭處兩板料之間會存在微小間隙,由于接頭長時間處于鹽霧環境,鹽霧顆粒會逐漸侵蝕到接頭間隙中;且接頭處嚴重的腐蝕導致金屬板料界面出現不規則腐蝕坑,接頭處板料之間的微小間隙和腐蝕坑的存在,幫助了鹽霧顆粒的附著,使得接頭處存在少量NaCl。

表5 下板接頭處元素含量

從圖8的電鏡圖中可以看出,該處具有許多縱橫交錯的裂紋。從元素分布情況可以看出,接頭處出現較多的Al和O元素,這是由于鋁化學性質十分活潑,與空氣接觸時,接頭處鋁板氧化產生了Al2O3;并且接頭處含有Fe與C元素,說明該處發生了劇烈的微動磨損,使得該區域含有大量的鋼板碎屑。由此可知,該處可能是疲勞裂紋的萌生區,并且此處疲勞裂紋的產生是疲勞微動磨損造成的。

(a)接頭下板斷口 (b)圖a中圈內區域微觀圖

3 結論

(1)膠鉚復合接頭的靜強度與疲勞壽命均優于鉚接接頭。結構膠的存在不僅提高了接頭的性能,還保護了接頭,減小了電偶腐蝕現象的影響。

(2)隨著腐蝕時間的增長,鉚接接頭最大靜載荷先增大后減小,膠鉚復合接頭的最大靜載荷值不斷減小;鉚接和膠鉚復合接頭的疲勞壽命均隨著老化時間的增長而減小。

(3)兩種接頭的拉伸失效均表現為鉚釘失效導致的上下片板脫離。隨著老化時間的增長,自沖鉚接接頭鉚釘與上板料結合的穩定性越來越差,最終鉚釘從上板料拉出下板料且鉚釘孔處出現明顯裂紋;膠鉚復合接頭的膠粘層的裂紋隨著腐蝕時間的增長呈現出由金屬板的一側擴展到另一側的情況。

(4)微動區域主要在鉚釘腳與下板料接觸的界面處,微動磨損使得此處萌生出細小疲勞裂紋,并不斷地擴展延伸,由于疲勞裂紋的橫向擴展速率更快,最終導致疲勞斷口的大裂紋呈現為由金屬板的一側擴展到另一側的情況。