一種紅外導引頭制冷供氣測試系統的設計

任春杰,費 凡,賓 玲,盧 猛

(凱邁(洛陽)氣源有限公司,河南 洛陽 471003)

0 引言

微型J-T 效應制冷器(焦耳-湯姆遜制冷器)[1]的研究始于20世紀50年代,這種制冷器是利用高壓高純的氮氣、氬氣或空氣,通過節流小孔,產生節流制冷效應[2]。該制冷器無運動的機械機構,尺寸小,啟動快,非常適合各型紅外制導武器系統[3]。紅外制導導彈在迅速發展的紅外探測器件的牽引下,其抗干擾性已得到不斷的改進和提高[4]。

紅外導引頭的探測器作用距離除與目標的紅外輻射強度及輻射光譜特性有關外,也與其自身的靈敏度及外在環境的氣象條件有關,因此,紅外導引頭在生產調試過程中,需使用專用測試系統完成高低溫環境下探測器的制冷時間測試,以確定制冷量需求。

在此背景下,結合某型武器系統紅外導引頭制冷用氣和測試需要,本文介紹了一種紅外導引頭制冷供氣測試系統的設計方法,該系統可以滿足導引頭批量生產用氣和測試需要。

1 制冷供氣測試系統設計

紅外導引頭制冷供氣測試系統主要用于為某型紅外導彈提供滿足要求的制冷氣體,并對導引頭探測器制冷啟動時間和制冷量進行測試和采集。

系統采用高壓氣驅增壓泵對低壓氬氣進行增壓,可實現到壓自動停機;配置有高壓電磁閥,通過工控機自動進行供氣控制;配備有高低溫試驗系統和數據采集模塊,可模擬導引頭探測器實際工作溫度,進行壓力、溫度、制冷量、成像數據的自動采集。

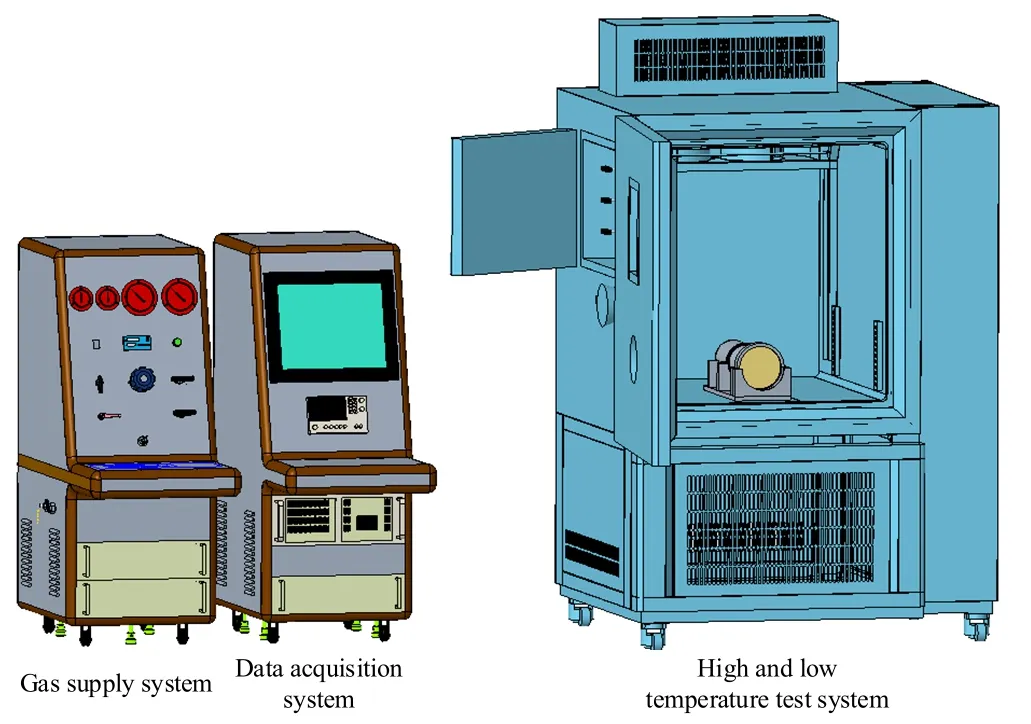

制冷供氣測試系統從結構上主要由供氣系統、高低溫試驗系統和數據采集系統組成(如圖1所示)。

圖1 制冷供氣測試系統外形Fig.1 Apperance of refrigeration gas supply test system

1.1 供氣系統設計

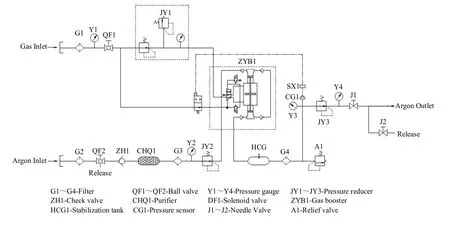

供氣系統主要由氣驅增壓泵、純化器、過濾器、高壓緩沖罐、減壓器、閥門、高壓管路和智能壓力控制器組成,用于對氬氣進行增壓、干燥、儲存、過濾和減壓輸出。其氣路原理圖如圖2所示。

圖2 供氣系統氣路原理圖Fig.2 Schematic diagram of gas supply system

供氣系統氣路分為3 路:

驅動氣路:0.8~1 MPa 的壓縮空氣分兩路輸入,一路經減壓器(JY1)減壓后為氣驅增壓泵提供驅動力,通過調節減壓器壓力可控制增壓速率,另一路驅動氣驅增壓泵進行換向;

預增壓氣路:5~15 MPa 的高純氬氣經純化器(CHQ1)干燥凈化后進入氣驅增壓泵,通過減壓器(JY2)可調節進氣壓力大小,進而控制增壓效率;

高壓氣路:氣驅增壓泵增壓至100 MPa 后,通過智能壓力控制器控制氣驅增壓泵自動停止,增壓后的高壓氬氣存入高壓緩沖罐(HCG1)備用,并通過過濾器(G4)再次過濾,通過減壓器(JY3)可控制輸出壓力。

本供氣系統可實現的技術指標如下:

①氣體介質:高純氬(5~15 MPa);

②增壓壓力:≤100 MPa;

③露點控制:≤-65℃(常壓);

④減壓輸出壓力:0~55 MPa。

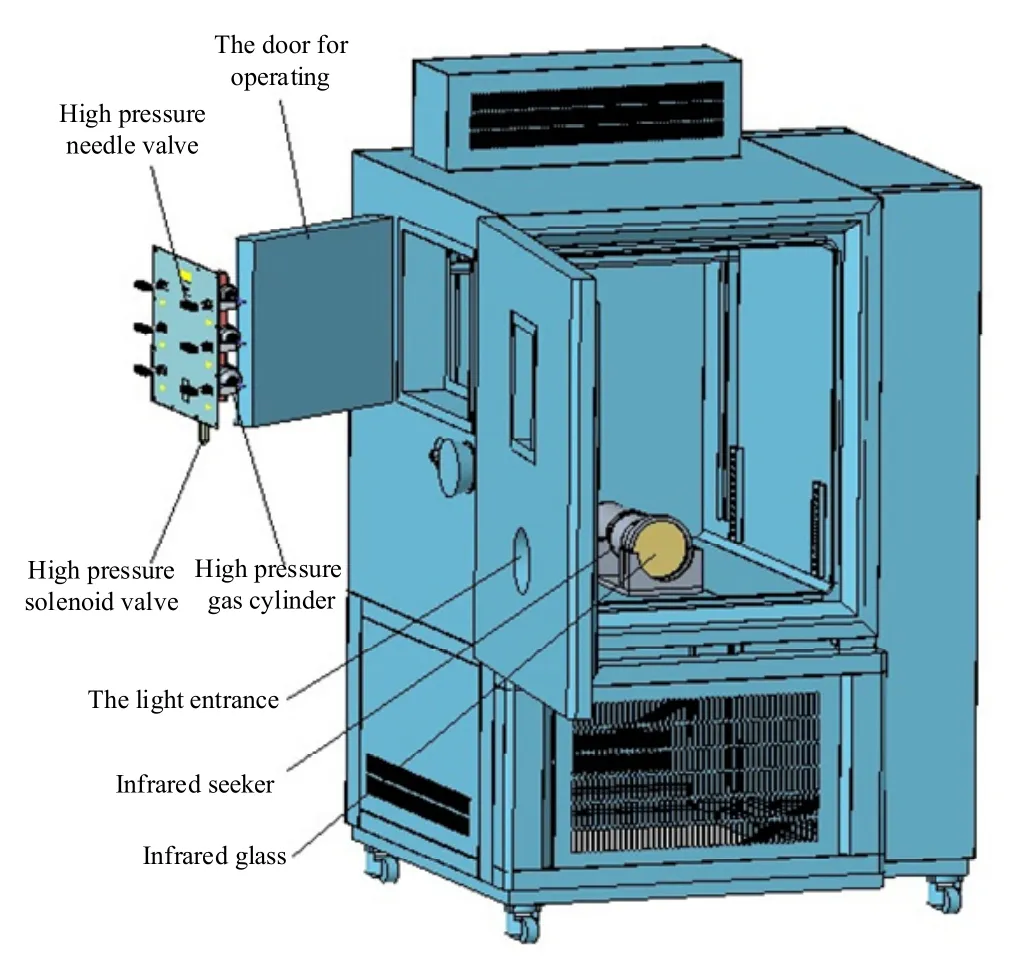

1.2 高低溫試驗系統設計

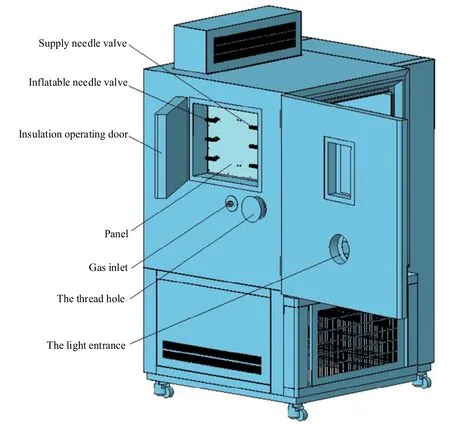

高低溫試驗系統由環境試驗箱、模擬氣瓶[5]、高壓電磁閥、高壓針閥、紅外導引頭、紅外玻璃等組成,如圖3所示。

圖3 高低溫試驗系統外形組成圖Fig.3 Outline composition diagram of high and low temperature test system

其中,試驗箱用于控制高壓氬氣、探測器等的溫度,模擬探測器實際工作環境溫度;高壓儲氣瓶采用嵌入式安裝框架集成在環境試驗箱,可通過供氣系統和安裝框架上的針閥充入指定壓力的高壓氬氣,進行制冷耗氣量的測試,針閥用于高壓儲氣瓶的開閉控制;高壓電磁閥通過數據采集系統上位機控制,實現高壓儲氣瓶中高壓氬氣向導引頭輸送,通過毛細管節流實現制冷效果;紅外玻璃用于紅外光透入對接模擬目標源。

高低溫試驗系統試驗的技術指標如下:

①測試溫度:-50℃~+200℃;

②儲氣壓力:0~55 MPa。

1.3 數據采集系統設計

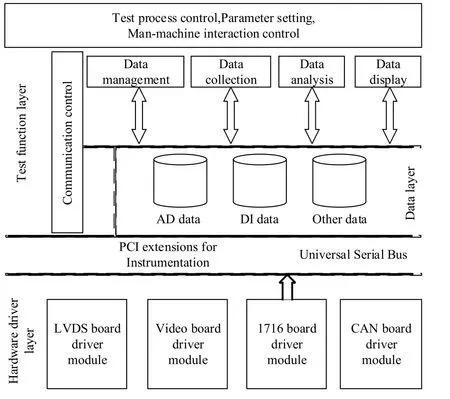

數據采集系統主要由測試柜體、工控機、顯示屏、CAN 盒、LVDS 板卡、視頻采集卡、直流電源等組成,可實現系統壓力、溫度、制冷啟動時間、成像圖片、視頻等數據的采集。系統結構圖如圖4所示。

圖4 測試系統結構圖Fig.4 Test system structure diagram

測試軟件實現的功能包括:

①實時接收并顯示LVDS 卡圖像、視頻、CAN卡數據狀態等;

②溫度和壓力數據曲線實時顯示;

③實時保存溫度和壓力數據;

④實時保存LVDS 卡接收數據、視頻卡接收視頻、CAN 卡接收數據;

⑤解析CAN 卡和LVDS 卡接收數據。

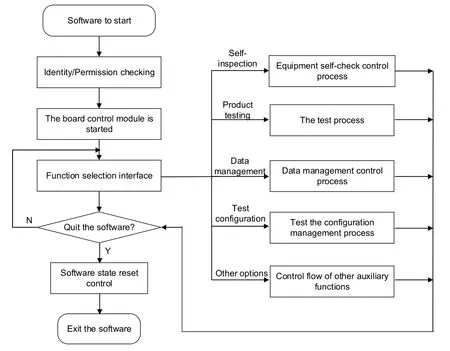

操作人員與設備間通過人機交互界面完成測試控制,該功能由主控模塊負責,主控模塊的基本操作流程如圖5所示。

圖5 主控模塊操作流程Fig.5 Operation flow of main control module

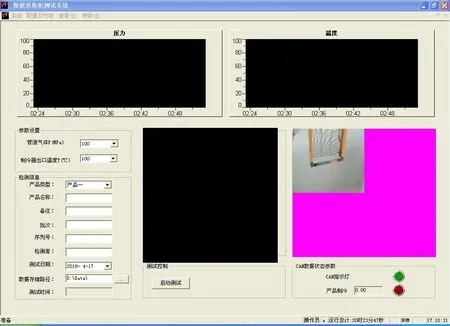

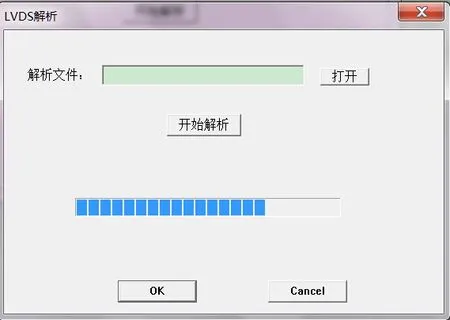

根據實際測試需要,開發如圖6~圖8 的軟件界面,其中:

圖6 主測試界面Fig.6 Main test interface

圖7 LVDS 解析界面Fig.7 LVDS parsing interface

圖8 AD 校準界面Fig.8 AD calibration interface

①主測試界面:用于實現測試過程控制和參數監控,能夠實時顯示壓力、溫度、圖像等數據信息;

②LVDS 解析界面:用于對CAN 卡和LVDS 卡接收數據進行分析、處理和轉換,以便于后期數據處理;

③AD 校準界面:用于測試前對壓力、溫度等采集信號進行自校準,保證數據采集的準確性。

2 系統結構的優化與改進

結合系統在工程實踐中遇到的問題,對系統的結構進行優化改進,主要體現在以下幾個方面:

2.1 模塊化設計

系統采用模塊化的設計思想,供氣系統、高低溫試驗系統、數據采集系統采用分體設計,每個分系統按其功能設計為獨立模塊,互不干涉,其氣路和電氣接口采用通用接口,使得系統各獨立模塊可單獨使用,提高了系統的適用范圍。

2.2 高低溫試驗系統的優化設計

導彈在飛行過程中,其周圍的氣候條件差異性很大,有可能經歷極端的高溫或低溫環境。為了模擬高低溫條件對導彈捕獲目標性能的影響,在高低溫試驗系統中需要用到高低溫箱,同時,不同環境下導引頭工作所需的制冷量不同,節流制冷器耗氣量的大小決定了彈上氣瓶的體積、重量、工作時間等[5],這就要求為導引頭提供不同容積的模擬氣瓶以驗證其在不同溫度下對氬氣的需求。

首先,模擬氣瓶必須置于高低溫箱內部以保證氬氣能夠達到設定的環境溫度,同時模擬氣瓶的充氣控制閥門和供氣控制閥門需設置在高低溫箱外部以方便操作。

其次,模擬氣瓶與閥門的連接管路盡量固定,以避免在反復測試過程中可能造成的漏氣問題。

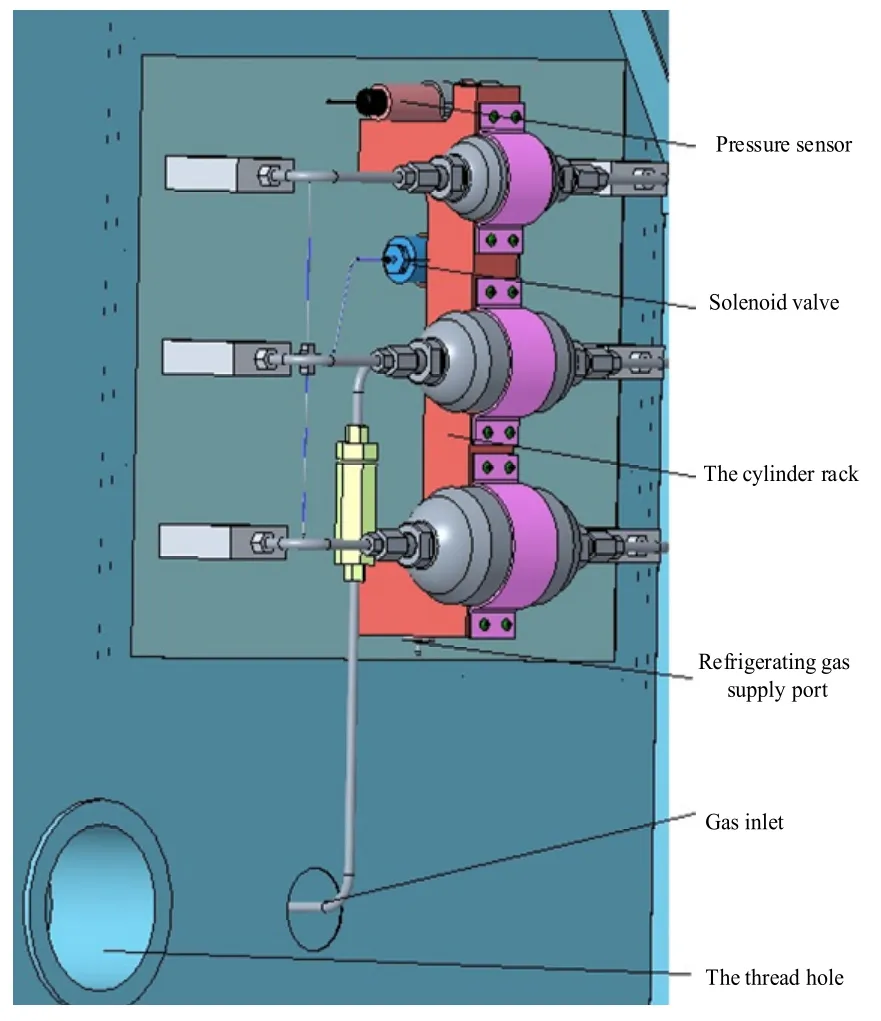

基于以上分析,在本項目設計時,模擬氣瓶與閥門的設計和連接形式仍采用模塊化的設計思想(如圖9所示),其設計思路如下:

圖9 高低溫試驗系統外部結構Fig.9 External structure of high and low temperature test system

①模擬氣瓶設置3 種容積,氣瓶直徑相同,長度不同,可根據不同的制冷量組合選擇所需容積;

②模擬氣瓶、電磁閥、壓力傳感器固定于氣瓶架上,氣瓶架和充氣、供氣針閥固定于面板上,所有器件采用不銹鋼管連接,其充氣口采用穿板接頭固定于高低溫箱側板,有效保證了結構的整體性和穩定性,避免了頻繁拆裝;

③面板與高低溫箱側板嵌入式連接,其接觸面填充寬溫橡膠材料,以保證溫箱的保溫和密封性能;

④溫箱側壁設置過線孔并加橡膠塞。

通過以上設計,主要解決了以下問題:

①高壓供氣管路一體化鋪設,外部接口少,連接操作減少,避免了頻繁拆裝和漏氣,提高了可靠性;

②閥門操作時無需打開高低溫箱門,避免了高低溫箱內部溫度變化,減少對試驗的影響;

③模擬氣瓶為同直徑設計,簡化了生產工藝,提高了互換性。

2.3 高低溫箱防結霜設計及驗證

高低溫箱在進行環境溫度模擬時,內部放置有導引頭和紅外濾光玻璃,目標源紅外光經高低溫箱門上的雙層保溫玻璃(光入口,見圖10)進入箱內,經紅外濾光玻璃被導引頭識別,但在實際工作過程中,因高低溫箱內外部溫度的差異,溫箱門外層玻璃因與大氣接觸,不可避免會產生水汽進而結霜,由此造成接收光源強度減弱,影響導引頭對光波的采集。

圖10 高低溫試驗箱內部結構Fig.10 Internal structure of high and low temperature test system

在本設計中,為防止溫箱玻璃窗口在低溫下結霜,影響光波照入強度,我們將高低溫試驗箱壓縮機熱風出口通過軟管引至雙層玻璃夾層內,通過預先試驗識別結霜溫度,借助溫度傳感器和PLC 控制模塊,當溫度臨近結霜溫度時,熱風自動吹出,使雙層玻璃時刻保持加熱狀態,經實測驗證達到了良好的除霜效果。

3 結論

通過本設計系統的實施,提供了一套完整的紅外導引頭制冷供氣測試解決方案,通過近3年的測試應用,表明本系統可以滿足批量紅外型武器系統測試需求;系統輸出壓力高,同時內部集成了3 組不同容積的模擬氣瓶,可以滿足多種導引頭的測試需求;通過設計優化和改進,系統在可靠性、人機工程等方面有很大改善;系統軟件和板卡預留有升級接口,便于后期對系統的更新和完善。