分層開采下分層大斷面開切眼頂板穩定性評估

柴敬, 喬鈺, 高士崗,, 高登彥, 陳蘇社, 呂情緒, 杜文剛, 韓志成

(1.西安科技大學 能源學院,陜西 西安 710054;2.西安科技大學 西部礦井開采及災害防治教育部重點實驗室,陜西 西安 710054;3.國家能源集團 神東煤炭集團,陜西 神木 719315)

0 引言

目前,巷道圍巖穩定性評價成為國內外采礦領域研究的熱點問題,當厚煤層采用分層開采時,下分層的頂煤同時受上分層工作面采動影響和下分層工作面布置的擾動影響,造成頂煤破壞損傷,圍巖控制愈發困難。開切眼是開采前設備安裝的場所,為滿足工作面大型設備的運輸及安裝需求,開切眼斷面越來越大。分層開采下分層開切眼掘進過程中,存在頂板穩定性差、支護困難等問題,極易發生冒頂、漏頂等安全事故。因此,研究下分層頂板結構及穩定性評價對下分層大斷面開切眼支護方案確定、支護參數優化及降低事故率具有重要意義。

目前在煤巷掘進對頂板穩定性的影響和工作面開采對底板造成破壞的研究中,學者們分別采用理論計算、數值模擬等方式研究了煤巷掘進圍巖裂隙場分布特征、巷道支護優化、不同掘巷方式的頂板裂隙演化和上部煤層開采造成的底板損傷深度對巷道圍巖穩定性的影響,并通過深度學習等方法對頂板穩定性進行評價[1-3]。

對巷道掘進過程中頂板穩定性方面的研究:何富連等[4]采用UDEC數值模擬了開切眼斷面不同寬度下,圍巖裂隙場分布特征、拓展趨勢及相對演化規律。張斌等[5]采用原位實測、FLAC3D數值分析及井下監測等方法,對掘進擾動影響的巷道圍巖穩定性進行了研究并提出了巷道支護優化方案。楊朋等[6]通過三軸加載試驗平臺,得到了不同掘巷方式下復合頂板變形特征和開切眼不同階段復合頂板的裂隙動態演化特征。在工作面開挖過程中對底板造成破壞方面的研究:張百勝[7]運用彈塑性理論、滑移線場理論,結合上部煤層開采頂板垮落特點及應力分布規律推導出上部煤層底板損傷深度,給出了極近距離煤層的定義和判距。張金才等[8]采用彈塑性理論及實測資料提出了底板采動裂隙帶最大深度的3種計算公式且應用現場實測資料分析了底板裂隙帶分布形態。張文彬[9]通過現場布置鉆孔應力計和鉆孔窺視,并結合彈塑性理論和回歸分析方法確定底板破壞影響范圍。在對煤巷頂板穩定性評價方面:張召千等[10]提出了多因素單一綜合指標值評價方法,運用層次分析法確定評價因子權重,用加權平均法建立單一綜合指標值計算模型。楊仁樹等[11]選擇煤巷頂板強度、底板強度等8個指標作為分類評判指標,運用5標度的層次分析法對8個分類指標進行權重分配,最后提出合理支護對策。耿越等[12]基于深度學習方法從頂板監測數據中自動提取特征的優勢,提出了采用深度學習中的生成對抗網絡對煤巷頂板進行穩定性評價的新模式。

上述研究分別對巷道掘進過程中頂板穩定性和工作面開挖過程中對底板的破壞性進行了分析,但缺乏對分層開采下分層大斷面開切眼這類特殊工況[13]條件下頂煤穩定性的研究。本文以大柳塔煤礦活雞兔井1?2煤層復合區下分層開切眼為背景,采用理論分析、數值模擬和現場鉆孔窺視分析了頂煤受上分層采動影響和下分層開切眼掘進影響下塑性區范圍及結構穩定性,并采用巖體完整性指數(Rock Mass Integrity Index,RMDI)對頂煤結構完整性進行評價。

1 工程概況

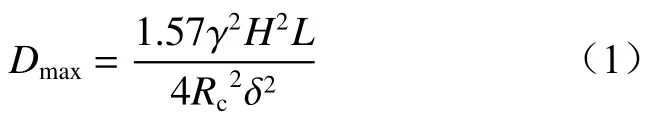

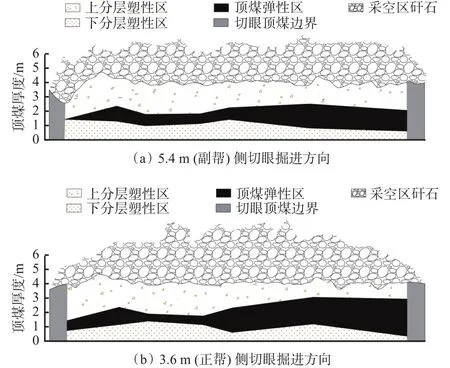

大柳塔煤礦活雞兔井1?2煤層復合區平均煤層厚度為10 m,平均埋深為77 m,因受當時國內外綜采裝備水平限制,神東公司采用分層開采綜采工藝對上分層煤層進行回采,設計采高為3.5~4.0 m。由于上分層回采時底板局部下凹,且回采時未采取鋪網等人工制造假頂措施,對底板甚至下分層開采造成較大影響。受小窯越界開采影響,將1?2下203開切眼及相關硐室布置在1?2上采空區下,設計開切眼全長為 251.4 m,采高為 3.9 m,為保證礦井安全,設頂煤留設厚度為4 m,臥底為1.94 m,采用二次掘進成巷方式,先掘 5.4 m(副幫)側,然后再擴幫 3.6 m(正幫)側形成9 m寬的大斷面開切眼,如圖1所示。

圖1 1?2 下 203 開切眼布置Fig.1 1?2203 open-off cut layout

在重復擾動的作用下,開切眼頂煤塑性區由上分層開采對底板的塑性區影響范圍與下分層掘進對頂煤的塑性區影響范圍組成。針對活雞兔井1?2煤層上分層開采時對底板的破壞深度,采用斷裂力學和彈塑性理論計算受上分層采動的影響,底板最大塑性區破壞深度,考慮底板巖層本身的節理和裂縫影響,引入節理裂隙影響參數對底板造成的最大塑性區破壞深度進行修正[14-15]。

上工作面開采對底板造成的最大破壞深度為

式中:γ為底板巖體容重,γ=16 kN/m3;H為煤層埋深,H=77 m;L為上工作面傾斜長度,L=232 m;Rc為底板巖石的平均抗壓強度,Rc=9.2 MPa;δ為底板巖層中節理裂隙影響系數,δ=0.9(節理裂隙對底板破壞深度影響最大值)。

將以上參數代入式(1),得Dmax=2.02 m。

在開切眼掘進時,未受上分層采動影響的一部分煤梁先發生彈性變形,接著產生塑性破壞,截面由彈性階段進入彈塑性階段。當橫截面完全進入塑性狀態時塑性極限彎矩為

式中:σs為頂煤抗拉強度;b為煤梁寬度,b=1 m;D1為掘進頂煤塑性區深度。

在煤梁受采動破壞之前,根據材料力學計算在垂直荷載作用下的最大彎矩:

式中:q為開切眼上覆均布荷載;l為開切眼斷面寬度,l=9 m。

當煤梁在垂直載荷作用下的最大彎矩小于煤梁進入全部塑性區的彎矩時,則煤梁不含出現全部塑性的情況,則有M≥Mmax,根據現場實際情況,開切眼上覆均布荷載q=0.25 MPa,σs=1.5 MPa,代入式(2)和式(3)可得D1=1.50 m。

2 現場觀測

由于頂煤的結構形態會對頂煤穩定性產生影響,工作面開切眼在掘進時通過對頂板進行鉆孔來探測頂煤厚度,掘進完成后,對頂煤進行鉆孔窺視。

2.1 頂煤鉆孔布置

開切眼掘進完成后,對頂煤進行鉆孔窺視,開切眼鉆孔布置如圖2所示。開切眼共設置7個測站,在正幫(3.6 m)側、副幫(5.4 m)側各設 7個鉆孔,分別位于7個測站的2個斷面,共計14個鉆孔,鉆孔孔徑為 27 mm。

圖2 開切眼鉆孔布置Fig.2 Borehole peeping layout of open-off cut

鉆孔編號由3位數字組成,第1位數字為測站編號,第2位數字為斷面編號,第3位數字為測點編號,其中副幫測點編號為1,正幫測點編號為2。如鉆孔121表示1號測站,斷面2中測點1處的鉆孔。

2.2 頂煤結構形態

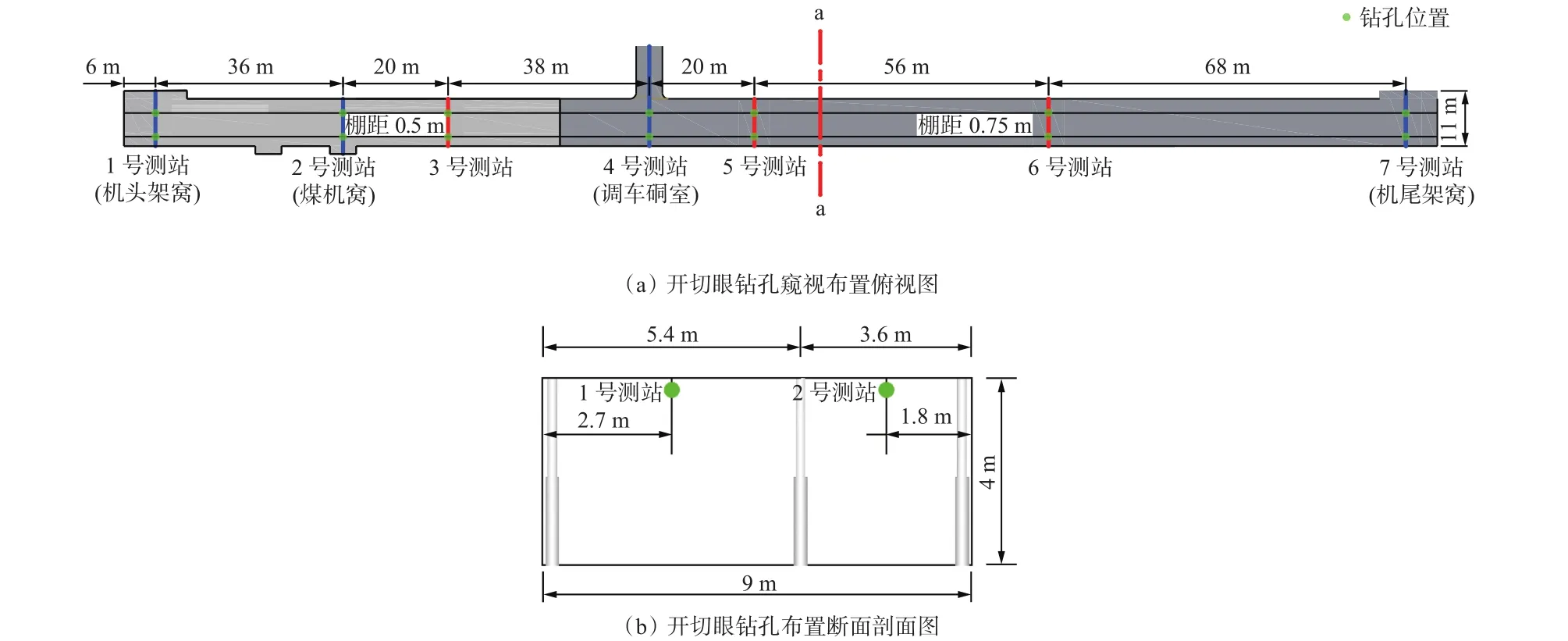

在下分層工作面開切眼掘進時,為探測開切眼頂煤的厚度,每隔3 m對開切眼頂煤正副幫各打83個鉆孔進行探測,頂煤結構形態如圖3所示。從頂煤厚度探測結果可知,正幫側的最大頂煤厚度為4.6 m,最小頂煤厚度為3.5 m,副幫側的最大頂煤厚度為4.8 m,最小頂煤厚度為2.8 m。上分層開采造成開切眼頂煤中部超挖、端部欠挖現象,由于留設頂煤厚度為4.0 m,則開切眼的最大超挖量為1.2 m,最大欠挖量為0.8 m,最大超挖量占比30%,最大欠挖量占比20%,對正副幫鉆孔探測結果進行統計,其不平整率為27.7%。

圖3 頂煤結構形態Fig.3 Top coal structure aspect graph

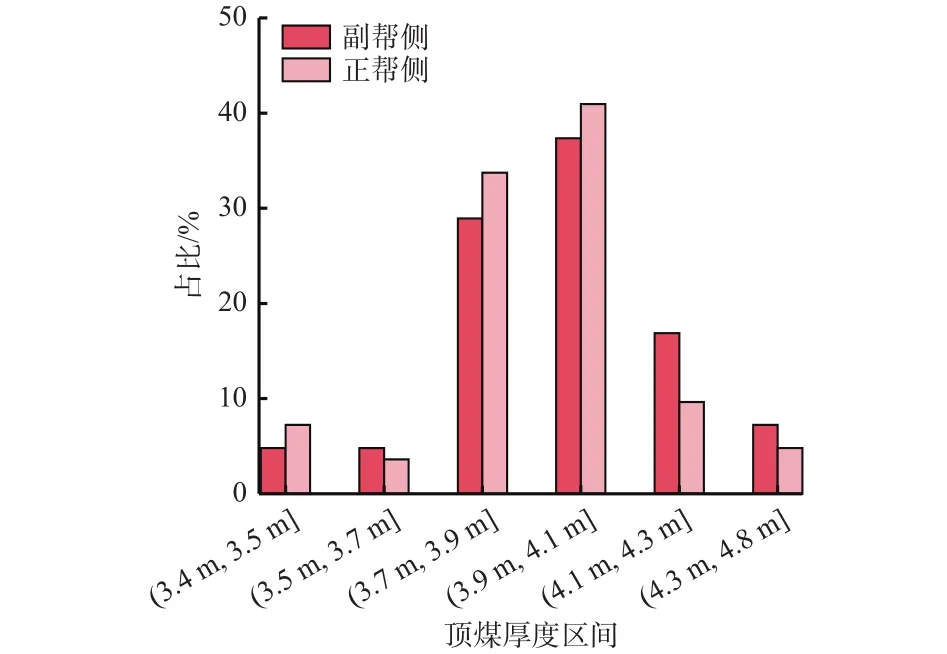

對頂煤厚度進行區間劃分,如圖4所示。通過統計可知,頂煤厚度為3.4~4.8 m,且主要集中在[3.7 m,3.9 m],[3.9 m,4.1 m]這 2 個區間內,其中正幫側的頂煤比副幫側的頂煤厚。

圖4 頂煤厚度區間分布Fig.4 Interval distribution of top coal thickness

2.3 頂煤穩定性窺視結果分析

2.3.1 頂煤鉆孔全景圖與裂隙分布

對頂煤進行鉆孔窺視,由于開切眼在機頭架窩位置處頂煤厚度最薄,特征最明顯,故選取1號測站的鉆孔窺視數據進行分析。

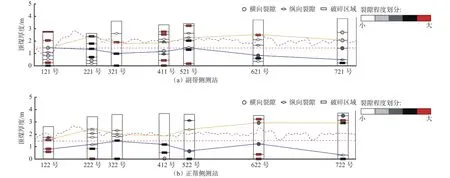

1號測站鉆孔窺視全景如圖5所示。圖5(a)為1號測站副幫側鉆孔裂隙分布,鉆孔全長為2 800 mm,在距鉆孔初始位置 0,170,520,730,1 090,1 460,2 050,2 750 mm 處有 4 個裂隙發育呈破碎狀態,4 個裂隙呈較發育狀態,共計8個裂隙區域。在距鉆孔初始位置 2 050 mm 處,破碎狀態的最大面積為 1 260 mm2;在距鉆孔初始位置1 090 mm處,較發育裂隙最大長度為 168.69 mm。在距鉆孔初始位置 2 750 mm 處,由于靠近開切眼機頭架窩位置頂煤厚度只有2 800 mm,鉆孔到達上覆煤層采空區,可觀測到上分層采空區矸石。鉆孔內裂隙區域較多,頂煤質量較差。圖5(b)為1號測站正幫側鉆孔裂隙分布,鉆孔全長為2 600 mm,在距鉆孔初始位置 530,770,1 500,2 020 mm 位置處,分別有3個裂隙發育呈破碎狀態,1個裂隙呈較發育狀態。在距鉆孔初始位置1 500 mm處,破碎狀態最大面積為2 300 mm2。剩余煤體裂隙發育不明顯,在距鉆孔初始位置2 020 mm之后的煤體完整性較好,說明正幫側完整性較副幫側完整性好。

圖5 1 號測站鉆孔窺視全景Fig.5 Borehole peep panorama of station No.1

2.3.2 頂煤鉆孔窺視全景圖結果分析

采用CXK12(A)礦用本安型鉆孔窺視儀配套軟件進行全景結果分析。鉆孔窺視視頻提取鉆孔全景圖片方法[16]是對14個鉆孔窺視全景結果進行統計,并按裂隙大小和破碎程度進行分類,頂煤鉆孔窺視裂隙發育分布如圖6所示。可看出開切眼副幫側的頂煤較正幫側的頂煤薄,且開切眼副幫側要比正幫側裂隙發育明顯;機頭架窩處的頂煤厚度較機尾處的薄,靠近機頭架窩處的裂隙比機尾處的裂隙發育更明顯,說明在上分層回采和下分層開切眼掘進時頂煤厚度與結構內部裂隙發育呈負相關。在開切眼中心位置處(如圖6(a)中411號位置),副幫側的裂隙比正幫側的裂隙更發育,這是由于設置的調車硐室,使副幫側斷面進一步擴大,斷面達到15.4 m,導致頂煤穩定性降低,裂隙發育明顯。說明斷面越大其頂煤穩定性越差,裂隙越發育,進一步證明一次成巷的斷面不能太大;正幫側整體裂隙發育程度基本相似,裂隙與破碎區域發育相對較小,頂煤較穩定,這是由于開切眼采用二次成巷方式,易引起裂隙發育。

圖6 頂煤鉆孔窺視裂隙發育分布Fig.6 Distribution of fracture development in top coal borehole peeping

2.3.3 頂煤塑性區與彈性區劃分

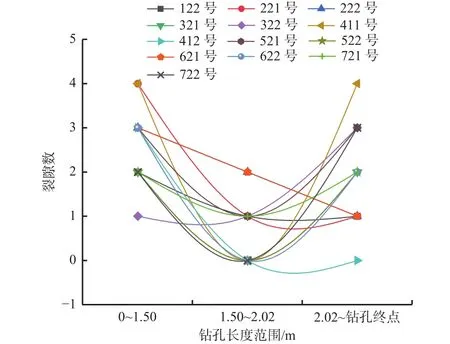

根據開切眼7個測站14個鉆孔窺視全景圖,結合上分層采動和下分層掘進擾動影響造成的頂煤塑性區深度,將每個測站鉆孔劃分為上分層采動塑性區、彈性區、下分層掘進塑性區3個區段,對鉆孔3個區段范圍與裂隙數進行統計,如圖7所示。可看出14個鉆孔的裂隙數呈兩端多中間少的分布趨勢,根據鉆孔窺視全景圖可知,理論彈性區范圍內的裂隙相對較少,且裂隙較小,認為該裂隙是原生裂隙。說明處于中間范圍內的頂煤裂隙少,且完整性較好。

圖7 全段鉆孔裂隙數分布Fig.7 Distribution of fracture number in whole section of borehole peeping

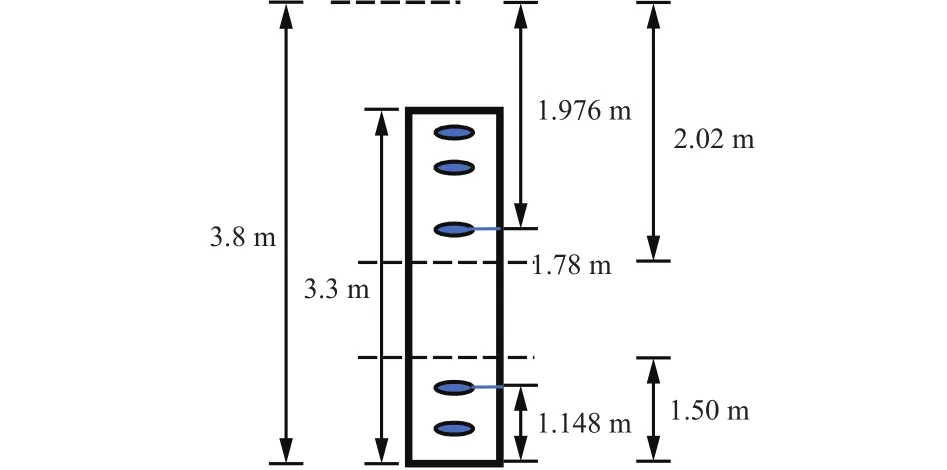

由于上分層開采頂煤存在超挖與欠挖現象,各測站頂煤上部厚度不均勻,導致上分層采動影響造成的底煤塑性區損傷深度不同。將頂煤劃分為3個理論塑性區,如圖8所示。依據理論分析結果分別確定開切眼正副幫頂煤上分層采動與下分層掘進擾動影響造成的塑性區深度為2.02,1.50 m,得出頂煤理論塑性區。紫色虛線與頂煤上邊界形成上分層塑形區,紅色虛線與頂煤下邊界形成下分層掘進的塑形區,紫色虛線和紅色虛線之間為理論彈性區。

圖8 頂煤理論塑性區范圍與實測塑性區范圍劃分Fig.8 Division of theoretical plastic zone and mearsured plastic zone of top coal

由于實際塑性區與理論塑性區存在差異,所以需要確定實際塑性區。將理論分析結果代入鉆孔窺視全景圖中,按照鉆孔窺視裂隙分布確定現場實測塑性區的深度。以副幫側411號鉆孔為例,如圖9所示。頂煤在411號鉆孔位置厚度為3.8 m,鉆孔全長為3.3 m,按照理論計算結果,受上分層開切眼頂煤采動影響,底煤塑性區深度為2.02 m,即在頂煤1.78 m位置以上為上分層開采擾動的理論塑性區;受下分層開切眼掘進擾動影響,頂煤塑性區深度為1.50 m,即在距頂煤下邊界1.50 m位置以內都為下分層掘進擾動的理論塑性區。

圖9 411 號塑性區邊界Fig.9 Plastic zone 411 boundary

從鉆孔窺視全景圖結果可知,在 1.50 ,1.78 m 處均無裂隙,且在1.50~1.78 m內也無裂隙,受上分層開切眼頂煤采動影響,底煤最大裂隙深度未達到2.02 m,受上分層開切眼頂煤采動影響,最大裂隙深度位置(1.976 m)為實測底煤塑性區的最大深度。同理,受下分層開切眼掘進擾動影響,頂煤裂隙最深位置發生在頂煤的1.148 m處,位于1.50 m以下,因此此實測頂煤塑性區最大深度為1.148 m。根據此方法,確定出全部鉆孔實測塑性區(圖8),其中黃色實線與頂煤上邊界形成上分層開采擾動實測塑性區,藍色實線與頂煤下邊界形成下分層掘進擾動實測塑性區。

根據14個鉆孔揭示的頂煤實測塑性區,將頂煤實測塑性區劃分為3個區域。其中,上分層采動影響造成的底煤實測塑性區最小深度為1.06 m,最大深度為2.04 m,下分層掘進擾動影響造成的頂煤實測塑性區最小深度為0.34 m,最大深度為1.50 m,黑色區域為頂煤實測彈性區,如圖10所示。

圖10 頂煤兩側塑性區范圍與彈性區劃分Fig.10 Division of plastic zone and elastic zone on both sides of top coal

將理論塑性區與實測塑性區進行對比,受上分層開切眼頂煤采動影響,底煤副幫側實測塑性區比理論塑性區小9.55%,底煤正幫側實測塑性區比理論塑性區小25.71%,實測塑性區比理論塑性區平均小17.63%;受下分層開切眼掘進擾動影響,頂煤副幫側實測塑性區比理論塑性區少24.46%,頂煤正幫側實測塑性區比理論塑性區小27.17%,實測塑性區比理論塑性區平均小25.82%。表明正幫側的頂煤質量比副幫側頂煤質量好,更穩定。

3 頂煤塑性區數值模擬分析

3.1 上分層開采頂煤塑性區分布

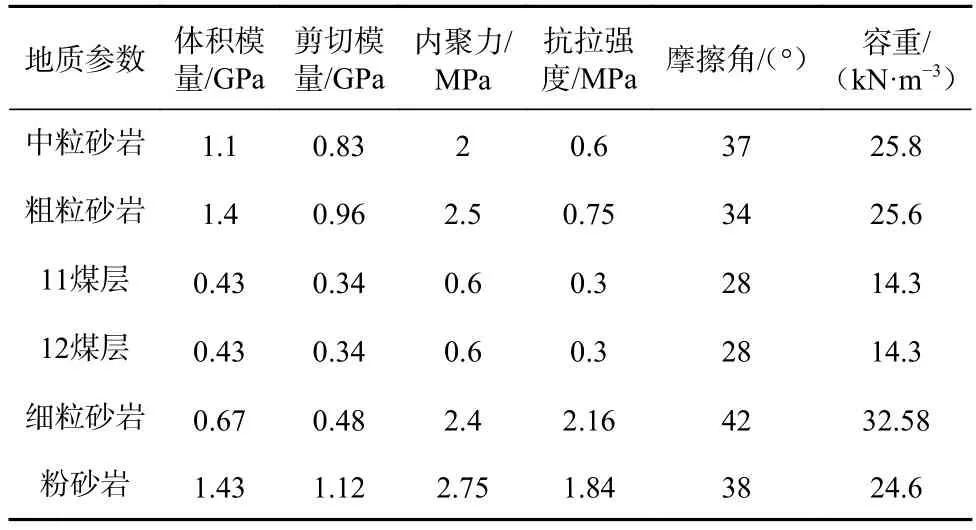

設置上分層開采尺寸為 800 m×600 m×4 m(長×寬×高),開挖步距為 20 m,采用 mohr-coulomb 本構模型,以塑性區表征巖體狀態,進行數值模擬分析。巖石力學參數見表1。

表1 巖石力學參數Table 1 Rock mechanics parameter

1?2煤上分層煤層開采后對開切眼位置上方底煤的數值模擬結果如圖11所示。上分層煤層開采完畢后,青色區域為上分層采動未對底煤造成影響區域,粉色區域為上分層開采對開切眼位置上部底煤造成塑性區區域,黑色方塊為下分層開切眼預設位置,上分層采動影響造成的底煤最大破壞深度為2 m。在各個位置上分層采動影響造成的底煤破壞不均勻,有明顯“躍遷”現象,可能是由于頂板不均勻壓實導致。 上分層采動影響造成的底煤塑性區深度范圍為 1~2 m。

圖11 上分層開采對頂煤影響Fig.11 Influence of disturbance of upper slice mining on top coal

3.2 開切眼后頂煤塑性區分布

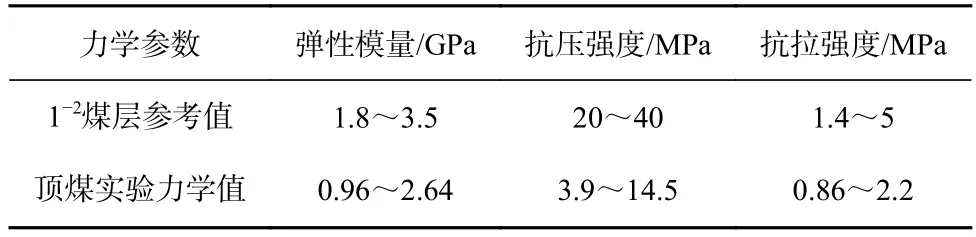

建立尺寸為 300 m×250 m×112 m(長×寬×高)的模型,由于模擬上分層回采后再進行下分層開切眼時,上下分層開采尺度對比較大且存在網格劃分等問題,為真實模擬開切眼頂板上方為上分層工作面開采遺留采空區,對開切眼頂煤力學參數與活雞兔井1?2煤層力學參數進行折損率對比(表2),可看出活雞兔井1?2煤層力學參數均比開切眼頂煤力學參數大。其中,開切眼頂煤力學參數與活雞兔井1?2煤層力學參數之間彈性模量的折損率為53%~75%,抗壓強度的折損率為20%~36%,抗拉強度的折損率為44%~61%,采用物理、力學參數弱化方式對開切眼頂煤與直接頂進行弱化。

表2 開切眼頂煤與 1?2 煤層力學參數Table 2 Mechanical parameters of top coal in the open-off cut and 1?2 coal seam

由于1?2煤層頂板上分層工作面開采已垮落成為矸石,弱化系數為0.5,頂煤處于下三帶影響區,弱化系數為 0.7,開切眼尺寸為 9 m×250 m×3.9 m(長×寬×高),開切眼采用臥底掘進方法,對開切眼頂煤塑性區進行分析。開切眼掘進對頂煤塑性區影響如圖12所示。由圖12(a)可看出,在掘進影響下,開切眼中心正上方位置有明顯“三角”形狀,下分層開切眼掘進擾動影響造成的頂煤塑性區深度為1 m。由圖12(b)可看出,開切眼采用二次成巷的方式掘進,單體置于開切眼中間,將開切眼分為副幫側和正幫側2部分,頂煤在支護后的位移下沉區域以單體支柱為界被分為一大一小2個部分,其中副幫側的下沉量比正幫側的下沉量大。由此可知,正幫側頂煤比副幫側頂煤穩定性更好。

圖12 開切眼掘進對頂煤塑性區影響Fig.12 Influence of open-off cut driving tunneling on the plastic area of top coal

綜上可知,受上分層開采擾動影響造成的底煤塑性區最大破壞深度和受下分層開切眼掘進影響造成的頂煤最大破壞深度的數值模擬分析、理論分析計算及現場鉆孔窺視結果一致性程度較高,3種方法能夠相互進行驗證。

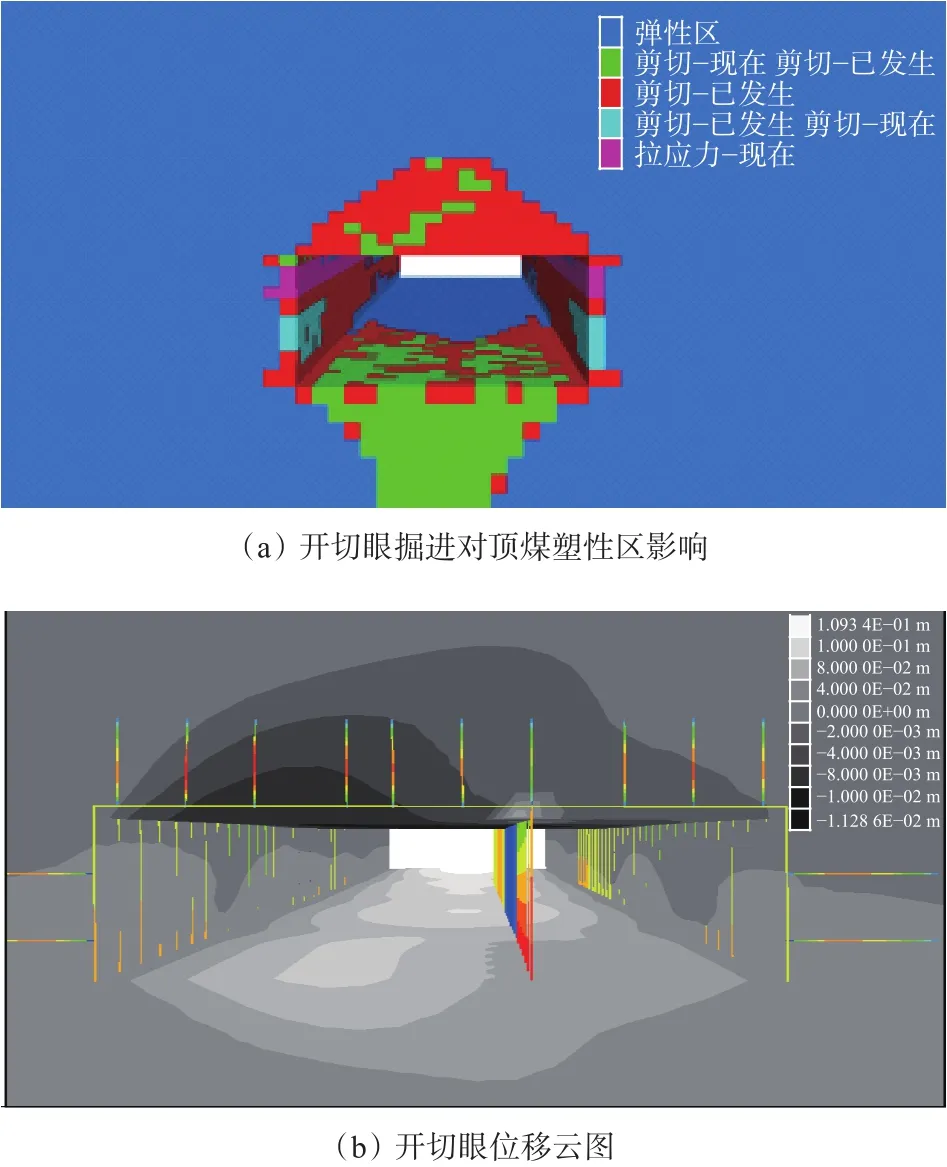

4 頂煤完整性評價

對14個鉆孔全景圖像信息進行整理,并對頂煤完整性進行深入分析與評價,通過巖體完整性指數密度函數DIDF反映巖體完整度沿鉆孔軸向的分布特征[17],對鉆孔深度裂隙的發育與破碎情況進行分類。

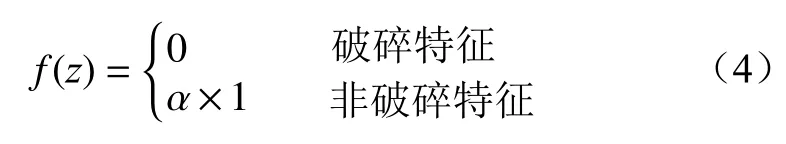

式中:f(z)為沿鉆孔深度z變化的單變量函數;α為組成巖體完整性塊度的尺寸效應影響系數。

通過對應的塊度尺寸可得 α具體數值,見表3。

表3 不同結構類型所對應的αTable 3 The α coefficients corresponding to different structural types

在巖體完整性密度函數DIDF的基礎上,采用RMDI對頂煤完整性進行評價,RMDI是指在鉆孔給定范圍內完整煤巖體塊度所占鉆孔總進尺長度的大小,用百分數來表示,若給定的深度范圍為(l1,l2),則RMDI可用該范圍內DIDF的定積分表示,其表達式為

式中R為巖體完整性指數。

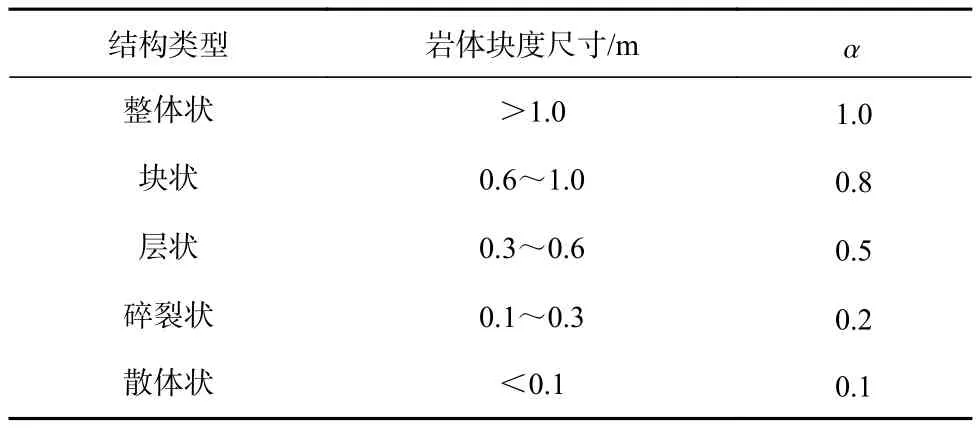

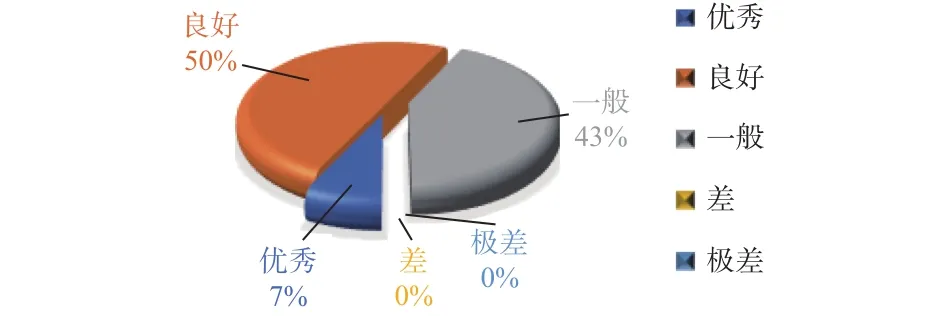

將RMDI作為巖體完整性指數評判標準,當完整性指數大于80%為優秀,65%~80%為良好,40%~65%為一般,15%~40%為差,15%以下為極差。結合開切眼鉆孔全景圖片信息,計算14個鉆孔的完整性指數,得出頂煤厚度與鉆孔完整性指數的相關性,結果如圖13所示。

圖13 頂煤厚度與完整性指數關系Fig.13 Relationship between top coal thickness and integrity index

由圖13可看出,完整性指數范圍為42.9%~87.5%。副幫側的平均完整性指數為57.48%,正幫側平均完整性指數為69.1%,說明頂煤在正幫側完整性比副幫側完整性好。靠近機尾處完整性指數比靠近機頭架窩處完整性指數好,距開切眼機頭架窩6 m處的1號測站副幫側完整性指數為45.5%,頂煤厚度最小,只有2.8 m,說明距開切眼機頭架窩處的頂煤更破碎,穩定性最差;完整性指數為87.5%的鉆孔位于開切眼中心位置4號測站正幫側,頂煤厚度最大,達到4.8 m,穩定性最好。當頂煤厚度越小時,其完整性指數越小,頂煤結構越破碎,穩定性越差,相反,當頂煤厚度越大時,其完整性指數越大,穩定性越好,表明頂煤厚度與完整性指數呈正相關。此規律在副幫側尤為明顯。

頂煤結構發育程度占比如圖14所示。可看出14個鉆孔中,一般的占42.8%,頂煤完整性指數為優秀占7.2%,頂煤完整性指數為良好的占50%,頂煤完整性指數為良好以上的占比超過1/2,表明頂煤基本完整,頂煤設計厚度4.0 m合理。

圖14 頂煤結構發育程度占比Fig.14 Percentage of top coal structure development

現場根據支護理論,結合1?2下煤層已掘巷道支護參數、支護經驗,開切眼頂板采用鋼筋骨架網+螺紋鋼錨桿+錨索+鋼梁+縱向錨吊鋼梁+液壓單體聯合支護(前段 80 m 排距為 0.5 m,后段排距為 0.75 m);開切眼中部正幫側的一排單體在鋼梁下施工縱向錨吊鋼梁(梁長為9 m)。根據頂煤完整性評價結果,靠近機頭架窩位置的完整性比機尾的完整性差,且副幫側中心位置設置了調車硐室,該位置的完整性評價較低,建議后續工程將單體支護0.5 m排距延伸至該位置,增加該位置支護強度,從而使開切眼頂煤更穩定,完整性更好。

5 結論

(1) 203 開切眼采用 5.4 m+3.6 m 的掘進工藝施工,開切眼設計頂煤厚度為4.0 m,經過對頂煤結構探測得出頂煤厚度為3.4~4.8 m,主要集中在3.7~3.9,3.9~4.1 m,正幫側頂煤相對較厚。上分層開采造成開切眼頂煤中部超挖、端部欠挖現象,最大超挖量為1.2 m,最大欠挖量為0.8 m,不平整率為27.7%。

(2) 通過頂煤鉆孔窺視裂隙發育情況得出頂煤厚度與裂隙發育情況呈負相關。將頂煤劃分為上分層采動塑性區、彈性區、下分層掘進塑性區3個區域,上分層采動影響造成的實測塑性區深度范圍為1.06~2.04 m,比理論塑性區平均小17.63%,下分層開切眼掘進擾動影響造成的實測塑性區深度范圍為0.34~1.50 m,比理論塑性區平均小25.82%。表明正幫側的頂煤質量比副幫側頂煤質量好,更穩定。

(3) 通過數值模擬得出開切眼頂煤副幫側的下沉量比靠近正幫側的下沉量大。表明正幫側頂煤比副幫側頂煤穩定性更好。

(4) 頂煤完整性指數范圍為 42.9%~87.5%,正幫側的完整性整體要比副幫側的完整性好,表明一次掘進的巷道寬度不宜過大。頂煤厚度與完整性指數呈正相關,完整性指數為良好以上的占比超過1/2,表明頂煤基本完整,頂煤設計厚度4.0 m合理。