汽車動力總成慣性參數測試與分析*

胡 勇,郭長帥,范 杰

(廣東科學技術職業學院汽車工程學院,廣東珠海 519090)

0 引言

著眼于發動機和傳動系統對NVH 的影響,研究其相互關系,進而將汽車動力總成懸置系統與整車連接進行優化,研究動力總成懸置系統的靜、動力學特性及研究汽車動力總成振動控制、位移控制和隔振控制的要求時,就需要對車輛動力傳動系統的慣性參數進行研究分析。車輛動力傳動系統的慣性參數由轉動慣量、質心位置、慣性積和質量等參數組成,這些參數與質量分布有關,在汽車動力學設計和優化中較為常用。為優化求解動力總成與車架的參數,實驗研究其性能,有必要將轉動慣量、質心位置、慣性積和質量等當作輸入匹配設計車輛動力總成的基本參數之一。因此設計一種專門的、可靠的和穩定性較高的汽車動力總成慣性參數的測試臺以精確獲取動力總成的慣性參數就非常有必要[1-2]。目前已開發出多種汽車動力總成慣性參數的測試臺,但針對汽車動力總成慣性參數測試臺以最大載荷加載時其支架和擺盤的變形量進行有限元仿真分析較少,關于測試臺在較大載荷下其變形量與慣性參數誤差之間的影響研究分析也較少,因此對汽車動力總成慣性參數測試臺在較大載荷下和中等載荷下的對比測試分析有現實意義[3-5]。

1 測試臺支撐支架有限元仿真

自主設計的測試臺由支撐支架、計算機模塊等組成,測試臺支架大多數是Q235等材料等制成,通過限元方法來分析支架結構的模態、振型是合適的。支撐支架實物圖和有限元模型如圖1所示。

圖1 支撐支架實物圖和有限元模型

把支撐支架的三維圖導入到Hypermesh 中,進行測支撐支架滿載時模態分析。下擺盤安裝到支架上時,考慮到鋼繩是純柔性的,滿載時(最大質量1 200 kg)加下擺盤的模態分析只能把下擺盤的質量及待測物的質量加在吊點,將下擺盤及待測物的重量作為加載力,加載上擺盤的加載點。由于支架是固定的,測量過程的相對運動較為平緩不激烈,因此支架分析可簡化為靜態分析。假設地面情況良好,受外界的干擾較小,地面強度硬度足夠,能承受測試臺的重力且不變形、不沉陷。測試臺放置附近無大的振動源產生干擾振動。假設載荷加載在上擺盤上是均勻加載,考慮到鋼繩是純柔性的,同時對有限元分析影響不大的一些螺栓孔進行簡化[6]。

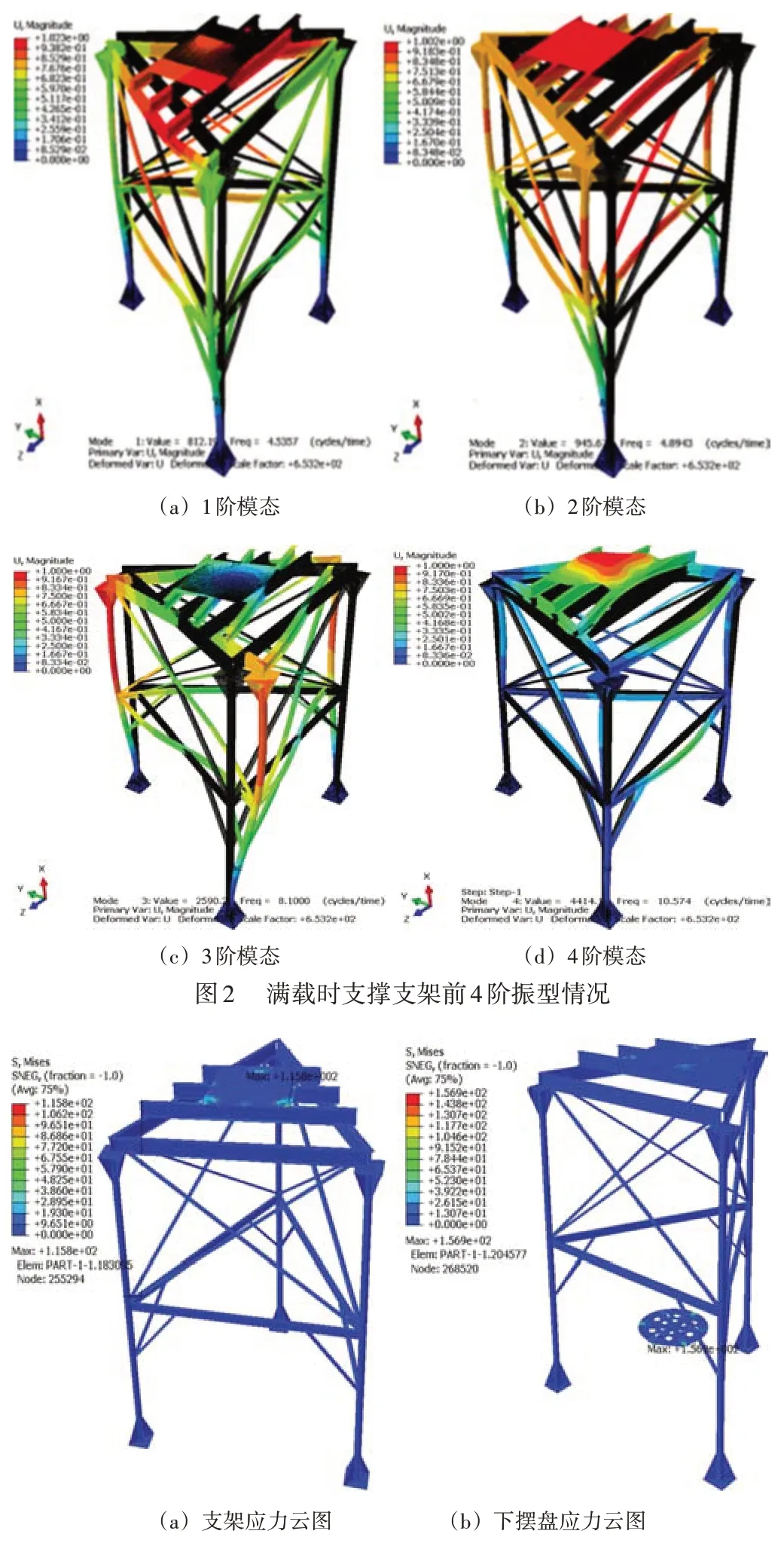

1.1 測試臺滿載工況支架模態分析

對滿載時支架進行前10 階自由振型分析,將Hypermesh 中的支撐支架有限元模型置于Abaqus 中進行計算,表1所示為前10階模態分析的結果[7]。圖2所示為滿載時支撐支架前4階振型情況。

表1 測試臺滿載工況支架固有頻率

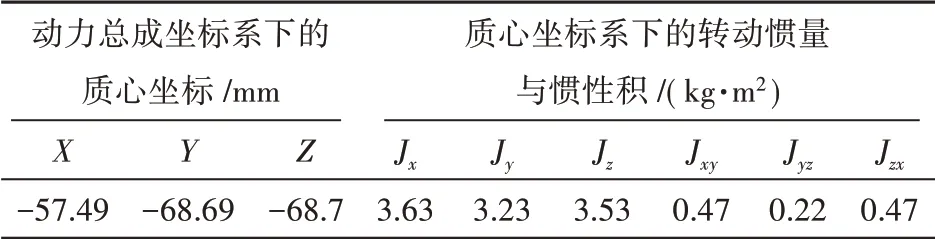

1.2 測試臺滿載工況靜力學分析

從支架的應力云圖中可以看出,其最大應力115.8 MPa,位置剛好為上擺盤安裝孔,下擺盤的最大應力156.9 MPa,位置為擺盤邊緣吊孔,如圖3所示。

圖3 支架和下擺盤的應力云圖

支架最大變形量1.654 mm,位于上擺盤鋼繩安裝處。整個裝配體大部分存在著變形,變形集中在鋼繩吊孔附近,非吊孔位置附近因加強圓柱的存在,其變形較小。下擺盤的最大變形量為3.13 mm,位于鋼繩吊孔。如圖4所示。

圖4 支架和下擺盤變形有限元分析結果

從分析結果云圖上,只有在上擺盤和下擺盤的吊孔位置附近存在著小部分的應力較大的區域,可以進行局部加強處理;最大應力156.9 MPa,但也小于其材料屈服強度235 MPa。許多區域的應力都沒有達到許用應力。3根頂端橫梁和3根上橫梁的應力和形變都較小,3根鋼管立柱應力分布均勻,強度滿足要求。無外部激勵或其他振源影響時,不易被激發共振。

2 測試臺的標定與試驗

測試臺用3 根鋼絲繩作為擺線,為保證能起吊汽動力總成,鋼絲較粗、較長,上下擺盤之間的連接點較遠,對上下連接點之間的距離測試會有一定的誤差。為解決測試臺的精確度問題,必須將其空擺質量M0通過一定的方法確定,同時其擺長L也要進行確定。標定后的這2個參數準確與否,對慣性參數的測試結果精確度有直接影響。

2.1 測試臺參數標定

設空擺時扭擺裝置和100 kg、200 kg、300 kg的圓柱標準塊的質量分別為M0、M1、M2、M3,扭擺裝置空擺時和加載100 kg、200 kg 和300 kg 的圓柱標準塊時其扭擺周期分別為T0、T1、T2、T3,轉動慣量分別為J0、J1、J2、J3。通過以下兩種方法進行標定:(1)通過對空擺和加載有100 kg、200 kg 的圓柱標準塊時測量出來的T0、T1、T2來計算出標定值J0、M0和L,再將標定的J0、M0和L值代入加載300 kg的圓柱標準塊時按公式進行計算求出J3,驗證標定結果的有效性;(2)加載100 kg、200 kg和300 kg的圓柱標準塊,求出J0、M0和L的解,用求出的J0驗證標定結果的有效性[8]。標定結果如表2 所示。300 kg 圓柱標準塊(也稱校驗標準塊)并未單獨設計,是將100 kg和200 kg的圓柱標準塊疊加一起。

表2 參數標定結果

300 kg 圓柱標準塊所測量的結果作為一種參考,用以驗證標定參數是否有效。300 kg 圓柱標準塊的實驗轉動慣量與UG 數模值對比分析情況如表3所示。對比情況表明,將標定后的M0、L值代入計算小程序后轉動慣量輸出的結果與理論值相當接近,誤差小,未到1%,說明標定準確。

表3 300 kg圓柱標準塊的轉動慣量對比分析

2.2 組合長方體測試件測量實驗分析

設計了一個組合長方體測試件,在測試臺上進行慣性參數的測量。并與組合長方體測試件在UG 中的值進行對比。組合長方體測試件的測試實驗如圖5所示。

圖5 組合長方體測試件慣性參數測試實驗

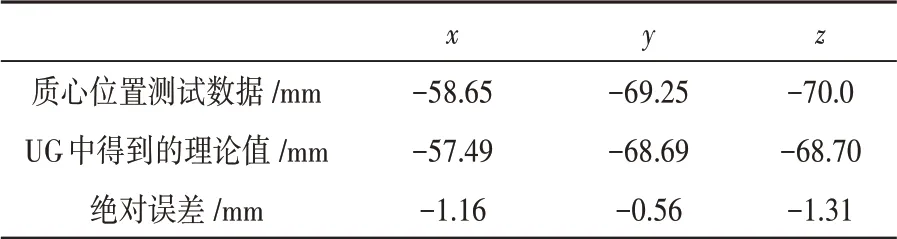

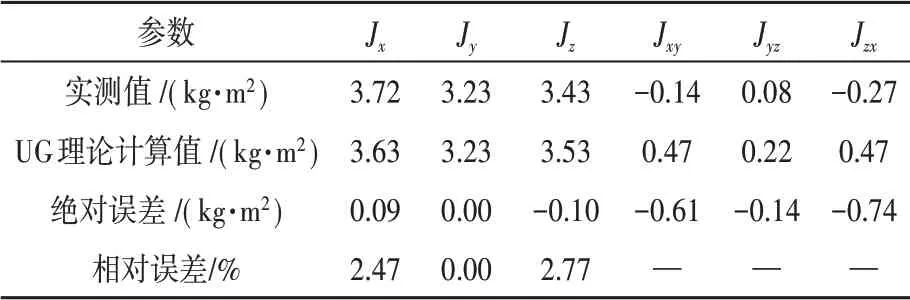

UG中可得到組合長方體測試件慣性參數理論值,質量為198.7 kg,質心和慣性參數值如表4所示。

表4 組合長方體測試件的質心和慣性參數值

組合長方體測試件以不同的姿態放置對其進行測試實驗,總計11 次,將質心位置的測試數據與UG 中得到的理論值進行對比,剔除3組質心誤差系數大于5時的測量數據,情況如表5 所示,實測值與理論值接近,絕對誤差都在合理范圍,且兩種質心之間的距離為1.83 mm,小于3 mm。

表5 質心位置測試數據與UG中得到的理論值比較(動力總成坐標系)

將對組合長方體測試件測得的轉動慣量與慣性積與其理論值進行對比,分析其絕對誤差與相對誤差,對比情況如表6所示,兩種結果數值相近,進一步驗證測試臺的測量準確度。其中最大相對誤差為Jz,其值為2.77%。Jxy、Jyz、Jzx數值較小,分析研究其相對誤差意義不大。

表6 轉動慣量、慣性積實測值與UG理論值比較

從實驗測試結果與UG 數模結果的比較可以看出,質心位置坐標誤差較小,為1.83 mm,轉動慣量的最大相對誤差為2.77%。汽車動力總成一般在500~1 200 kg,測試臺主要針對此類質量動力總成,而組合長方體測試件的質量只有198.7 kg,精度相對偏低。試驗臺對于質量小于500 kg 的組合長方體測試件的轉動慣量測試結果誤差稍微偏大,針對汽車動力總成其測試結果滿足要求。

3 測試臺應用試驗分析

將組合長方體測試件在測試臺進行測量分析,雖然誤差不大,由于組合長方體測試件質量不到200 kg,形狀規則,容易擺放,測量較易,誤差較小。但發動機或變速器等總成重達1 000 kg 左右,擺放較為困難,測量不易,需要一些輔助手段測量容易造成測量誤差。由于組合長方體測試件與實際測量物質量差距較大,因此用某款接近測試臺最大設計量程的發動機、一般質量的某動力總成分別進行測試分析[9]。

選擇某發動機、某動力總成分別進行試驗,測試臺測得的發動機質量為1 168.5 kg(不含水套中水和油底殼機油質量)、動力總成質量為367.1 kg(不計水套中水、油底殼機油質量、變速器油質量),如圖6所示。

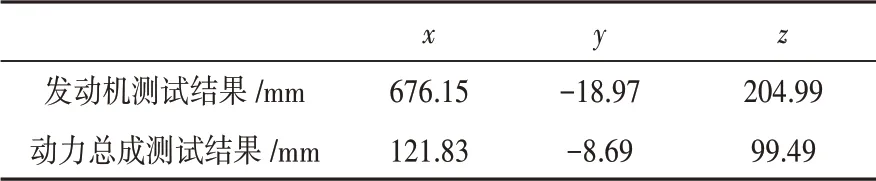

圖6 待測發動機、動力總成及其實驗姿態

發動機、動力總成分別現場實驗了8組、11組姿態。發動機和動力總成分別剔除誤差較大第5組和第4、8、11組的測量數據,將測得的實驗數據輸入到已編輯好的計算軟件中,得到質心位置測試結果。發動機的質心誤差值為5.89,誤差稍大,工程上也可以接受,由于測試的發動機質量為測試臺最大測試范圍左右,因此發動機的質心誤差值為5.89,誤差稍大,工程上也可以接受,某動力總成的質量較小,測試出的質心誤差系數為2.30,質心位置坐標數據、轉動慣量和慣性積測試數據如表7、表8所示。

表7 質心位置坐標測試結果(動力總成坐標系)

表8 轉動慣量和慣性積測試數據

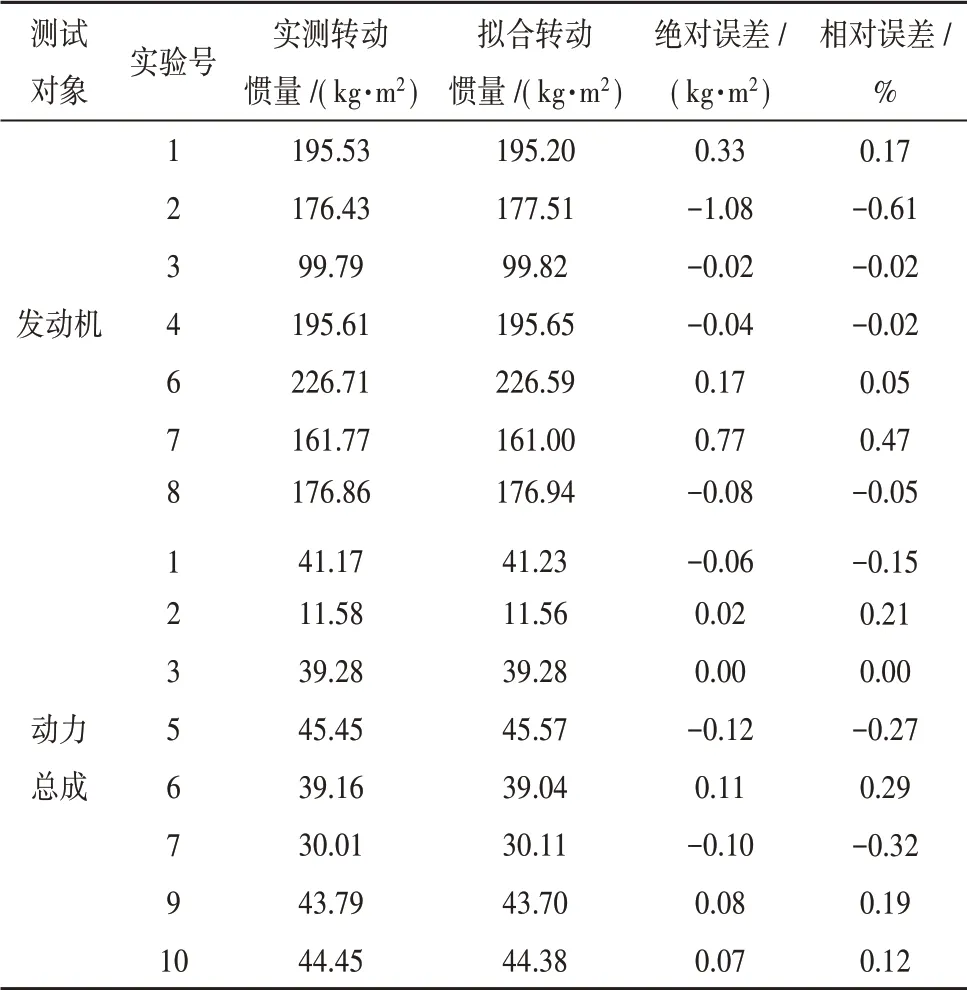

根據轉軸定理,得到擬合轉動慣量的值,與實驗測得的轉動慣量進行對比分析,對比情況如表9 所示,轉動慣量的現場測試值與擬合值的2 種誤差均值較小,其中發動機的轉動慣量最大相對誤差是第2 組的0.6%,動力總成的轉動慣量最大相對誤差是第7 組的0.3%,測試臺滿足使用要求,測量精度合適。轉動慣量測量結果比較準確。

表9 轉動慣量的對比分析

4 結束語

通過標定、用質量較大的發動機和中等質量的動力總成分別進行測試分析。根據標定及測試分析和實測分析來看。

(1)由于測試的發動機質量接近測試臺最大測試范圍左右,導致測試支架與下擺盤在實驗過程中存在變形,下擺盤邊緣變形有點大,造成發動機上點的坐標測量誤差較大。發動機的質心誤差值為5.89,誤差稍大,與有限元分析結果相吻合,工程上也可以接受,在測量質量較小的動力總成,測試出的質心誤差系數為2.30,測量精度較高。

(2)發動機的實測轉動慣量和擬合轉動慣量的最大相對誤差為0.6,動力總成的最大相對誤差為0.3%。測試結果說明測試臺滿足工程應用,達到設計要求。

(3)實驗過程中為了支撐發動機或動力總成,使用了很多木塊,這些木塊對質心位置坐標的測量結果會有一定的影響。

(4)實驗過程中的距離測量存在一定誤差。

(5)為進一步提高測試臺精度,應進一步優化設計測試臺,減少測試臺在測試過程中的變形,減少測量較重總成時的誤差;進一步研究測試臺的的支架的固有頻率與試驗誤差之間的聯系和測試臺的的擺盤變形與實驗誤差之間的聯系。