真空比對系統高精度轉臺設計與分析*

王鈺瑋,王凱,賈瑞棟,葉新

(中國科學院長春光學精密機械與物理研究所,長春 130033)

0 引言

真空共光路比對裝置[1]是一種可溯源至太陽總輻照度的定標裝置,可以模擬在軌工作時的真空環境,矯正空間光學遙感儀器輻射標度。真空比對轉臺是搭載高精密儀器、增加系統的自由度,實現高精度重復定位,決定真空共光路比對裝置光路入射角度準確性的重要裝置。因此,提高轉臺的定位精度對提高空間光學遙感儀器的定標精度具有重要意義。

目前,轉臺按驅動方式分類可分為:電機主軸直驅[2-4]、齒輪齒圈或者其他類似帶、齒輪改造的接觸元件間接驅動[5-7]。電機主軸直接驅動是旋轉設備最常見的驅動方式,可實現轉臺的高精度重復定位,但對于大負載的轉臺而言,直驅需要較大的力矩電機且對控制要求較高,很難準確地停留在理想位置;齒輪齒條或者其他類似帶、齒輪改造的接觸元件間接驅動解決了力矩電機的大力矩要求和準確停留的問題,但高精度齒條造價較高,且通常過定位安裝,有裝調困難,很難保證精度要求。

絲杠直驅的轉臺設計是一種利用四連桿衍生機構將絲杠直線運動轉變成轉臺轉動的驅動方式。轉臺設計采用成型、易于生產的產品,解決了齒輪齒條間接驅動的造價和裝調問題,同時對電機力矩和控制要求較低,具有裝調簡單、轉動精度高、負載大、可靠性高、成本低的特點。目前關于絲杠直驅的轉臺設計的研究很少,因此,本文提出一種使用絲杠直驅的轉臺設計方案,計算轉動精度,并仿真證明負載的可行性。

1 轉臺結構設計

1.1 指標要求

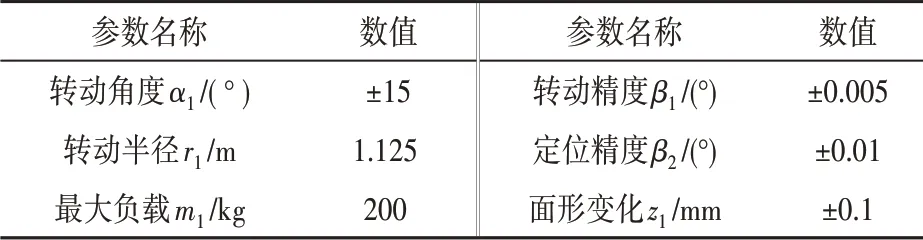

真空比對系統高精度轉臺的結構設計要求結構具有較高的角度定位精度,主要實現轉臺順、逆時針15°高重復定位精度的轉動。同時在負載作用下,軸系精度和結構尺寸都能夠保持穩定,研究重點是其結構設計、精度計算和承載能力有限元分析。具體轉臺設計要求的性能參數如表1所示。

表1 轉臺設計要求參數

1.2 結構設計

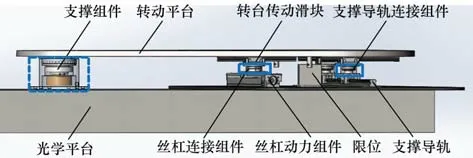

如圖1所示,轉臺結構主要由支撐組件、轉動平臺、轉臺傳動滑塊、支撐導軌連接組件、絲杠連接組件、絲杠動力組件和支撐導軌組成。支撐組件、絲杠動力組件、支撐導軌與光學平臺固定連接。支撐組件、絲杠連接組件、支撐導軌連接組件均為軸系系統,均可實現一維轉動。其中絲杠連接組件與轉動平臺、絲杠動力組件可實現相對滑動;支撐導軌連接組件與轉動平臺、支撐導軌也可實現相對滑動。

圖1 轉臺結構

真空比對系統高精度轉臺是由電機帶動絲杠提供動力,經過絲杠連接組件將絲杠直線運動變為轉臺轉動運動,帶動整個轉臺轉動。支撐組件和兩組支撐導軌連接組件組成轉臺的三點支撐,并通過支撐組件的編碼器與絲杠動力組件的電機組成閉環系統。

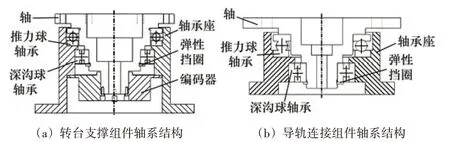

圖1 中轉臺傳動滑塊、絲杠連接組件和絲杠動力組件組成直線運動變轉動的動力部分;如圖2 所示,轉臺絲杠連接組件是由軸、深溝球軸承、軸承座、端蓋和彈性擋圈組成的軸系系統。端蓋與軸承間存在間隙。

圖2 絲杠連接組件軸系結構

圖3所示為轉臺三點支撐組件,包括轉臺支撐組件、兩套支撐導軌連接組件兩部分。如圖3(a)所示,轉臺支撐組件是由軸、推力球軸承、深溝球軸承、軸承、彈性擋圈和編碼器組成的軸系系統;如圖1、圖3(b)所示,滑塊機構、轉臺支撐導軌連接組件和轉臺支撐導軌組成直線運動變轉動的支撐部分。轉臺導軌連接組件是由軸、推力球軸承、深溝球軸承、軸承座和彈性擋圈組成的軸系系統。

圖3 支撐軸系結構

1.3 自由度計算

如圖1、圖2、圖3(b)所示,直線運動變轉動機構動力部分和支撐部分都可以簡化成圖4 所示的雙滑塊機構。其中,動力部分滑塊A與轉臺絲杠動力組件間滑動連接,支撐部分滑塊A與支撐導軌間滑動連接,滑塊B 與轉臺底板間滑動連接,滑塊A 與滑塊B 間轉動連接。滑塊A、B 的滑動均為低副,滑塊A、B 間的轉動連接也為低副。

圖4 直線運動變轉動機構簡化圖

轉臺整機可以簡化成圖5 所示。轉臺與光學平臺于點P轉動連接,滑塊A1、A2和A3與光學平臺相對滑動,滑塊B1、B2和B3與轉臺相對滑動,滑塊A1、A2和A3與滑塊B1、B2和B3分別轉動連接。其中,活動部件共7個,分別為滑塊A1、A2、A3、B1、B2、B3和轉臺。

圖5 轉臺整機簡化圖

滑塊A1、A2、A3、B1、B2、B3的滑動連接均為低副,滑塊A1、A2、A3和滑塊B1、B2、B3之間的轉動連接均為低副,轉臺與光學平臺間的轉動為低副。

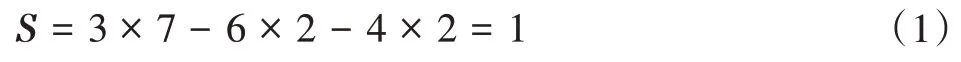

綜上可知,轉臺整機擁有7 個活動部件,6 個滑動副,4個轉動副。因此,轉臺整機自由度S為:

2 運動精度計算

真空比對轉臺運動精度包括轉動精度和重復定位精度兩部分[8-9]。轉動精度是指電機帶動絲杠促使轉臺轉動的分辨率,轉臺重復定位精度是指轉臺在多次大幅轉動后相對于初始位置的角度偏差。

2.1 轉動精度計算

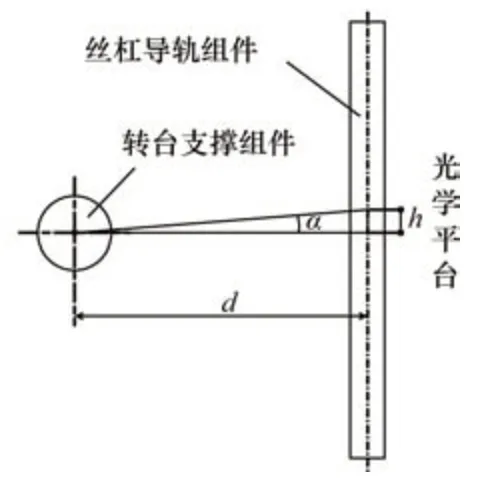

整個轉臺可簡化成圖6 所示的示意圖,轉臺支撐組件距絲杠距離d,當絲杠帶動轉臺移動距離h時,轉臺會產生大小為α的轉角。轉臺的轉動精度是兩次電機單步帶動轉臺運動的轉動角度轉動偏差,即兩次轉角α的差值。

圖6 絲杠精度轉換轉臺轉動精度原理

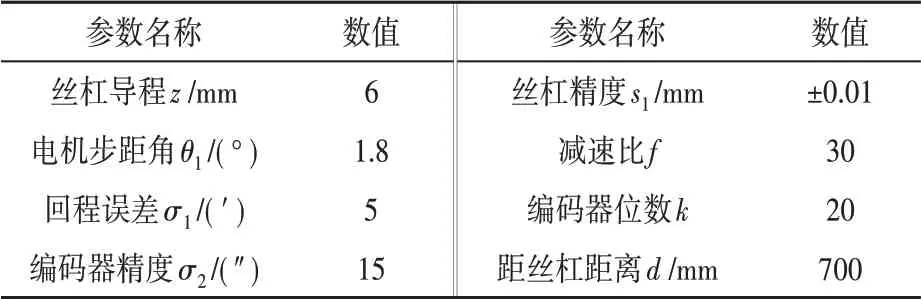

絲杠導軌采用普通精度級別,絲杠導程為z2,重復定位精度為s1;電機步距角為θ1,減速器減速比為f,電機減速器組合回程誤差為σ1;絕對編碼器位數為k,編碼器重復定位精度為σ2。具體參數大小如表2所示。

表2 轉臺運動精度參數

真空比對轉臺是閉環系統,由電機經過減速器,帶動絲杠進行傳遞,轉動精度是由編碼器分辨率和絲杠推動精度兩部分決定。根據表2 所示參數,對編碼器分辨率和絲杠的推動精度分別計算。

轉臺編碼器采用絕對式編碼器,編碼器的分辨率σ3為:

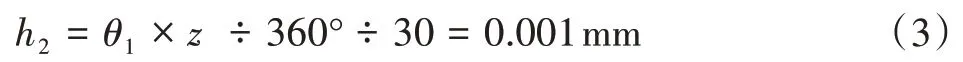

無細分條件下,電機轉動一步可驅動絲杠的傳動距離h2為:

在絲杠的傳動距離h2的作用下,轉臺的轉動角度β3優于:

因此,對比對編碼器分辨率和絲杠的推動精度可知:轉臺的轉動精度β3遠優于編碼器分辨率σ3,即轉臺轉動精度優于編碼器分辨率0.000 343°。

2.2 重復定位精度計算

同樣,轉臺的重復定位精度也是由編碼器重復轉動定位精度和絲杠傳動重復轉動定位精度兩部分決定。根據表2 所示參數,對編碼器重復轉動定位精度和絲杠傳動重復轉動定位精度分別計算。

轉臺編碼器的重復轉動定位精度σ2為:

絲杠傳動的重復定位精度包括電機回程誤差、軸承座間隙誤差和絲杠重復定位誤差3部分。

電機回程誤差對驅動絲杠的最大傳動精度h3影響為:

軸承座與主軸間最大間隙h4=0.012 mm,絲杠導軌重復定位精度h5=0.01 mm,因此絲杠導軌驅動組件傳動重復定位精度h6為:

在絲杠的重復定位精度h6的作用下,絲杠導軌驅動組件對轉臺轉動重復定位精度β4優于:

因此,對比編碼器重復轉動定位精度和絲杠傳動重復轉動定位精度可知:轉臺的重復定位精度β4遠優于編碼器定位精度σ2,則有轉臺的轉動重復定位精度為0.004 2°

綜上,絲杠轉臺的轉動分辨率和重復定位精度優于編碼器的分辨率和定位精度。采用普通級別的編碼器即可實現優于0.000 5°的轉臺轉動精度,優于0.005°重復定位精度。

3 負載仿真分析

真空比對裝置是地面定標設備,轉臺整機采用標準件,其中軸承、導軌許用負載均在1 t以上,且轉臺無需高速轉動,因此對高精度絲杠直驅轉臺的負載仿真主要對轉臺臺面進行有限元靜力學分析[10-12],分為面形變化和應力分析兩部分。

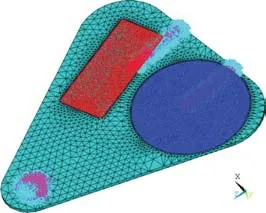

如圖7 所示,比對轉臺安裝底板上方矩形位置和圓形位置將分別放置質量為m1的低溫真空罐和質量為m2的常溫真空罐。底板下方為三點支撐的3 個安裝接觸面。底板采用304 不銹鋼材,總長為1.1 m,總厚度20 mm,底板下方為若干深度10 mm減重槽。

圖7 有負載大板子有限元圖

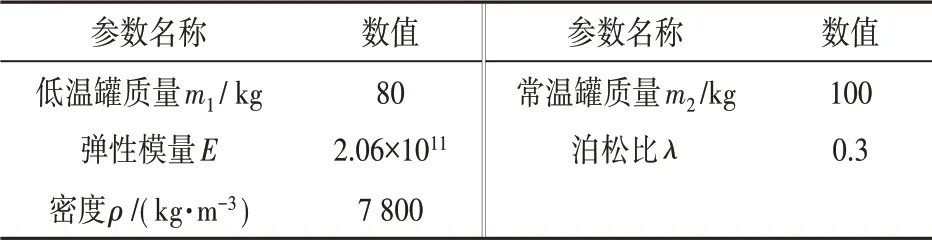

具體仿真參數如表3所示。

表3 轉臺仿真參數

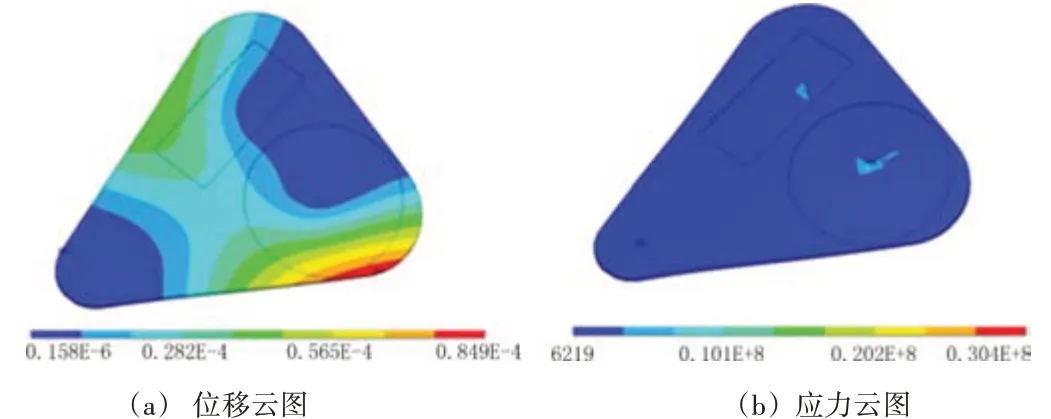

本文通過有限元分析的方法,將轉臺安裝底板實體模型導入軟件進行網格劃分,網格劃分采用四面體網格劃分,劃分精度為默認值。劃分完的轉臺安裝底板的有限元模型如圖7所示。有限元分析時,輸入表3參數進行材料模型建立,并根據上述三點支撐位置,對轉臺支撐、傳動導軌與轉臺接觸面添加3 處位移約束。與此同時,根據實際低溫真空罐和常溫真空罐質量和受力面面積大小對矩形面和圓面的受力面分別施加垂直于板面大小分別為542 3.1N∕m2、3 571.4 N∕m2的均布載荷,并進行靜力學分析。

在上述均布載荷的作用下,經靜力學分析求解,可得如圖8(a)所示的轉臺底板Y方向的位移云圖。從圖上可以看出轉臺底板3 點支撐部分,面形變量很小,兩側變形量逐漸遞增,其中紅色部分為轉臺在負載作用下面形變化最大的區域,最大變動量為0.084 9 mm;圖8(b)為轉臺底板應力云圖,在轉臺底板矩形和圓形負載的中心都出現了較大應力,其中圓形負載面中心存在最大應力,最大應力為3.04×107Pa。

圖8 有限元求解結果

對轉臺底板進行復核計算,由圖8 可知,最大變動量0.084 9 mm、最大應力3.04×107Pa 滿足設計面形變化量小于0.1 mm、材料許用應力1.37×108Pa的要求。

4 結束語

本文根據真空比對裝置的任務要求和技術指標,設計了一種應用于真空比對裝置的新轉臺結構形式,計算了轉臺自由度、轉臺精度,分析了轉臺最大負載作用下的面形變化量和最大應力,所得的主要結論如下:

(1)所設計的轉臺的無過定位,易于裝調;

(2)所設計的轉臺可實現優于0.000 5°的轉臺轉動精度、優于0.005°的高精度重復定位;

(3)所設計的轉臺面形變化量0.084 9 mm、最大應力3.04×107Pa 均在設計面形變化許用范圍和材料許用應力范圍,轉臺可實現200 kg負載要求。