DCT主油路壓力控制系統建模及輸出壓力仿真分析*

袁 韶,趙振東,張廣輝,吳金國

(1.南京工程學院汽車與軌道交通學院,南京 211167;2.南京奧吉智能汽車技術研究院有限公司,南京 211000)

0 引言

雙離合自動變速器(DCT)傳動效率高,可實現動力性換擋,現已成為自動變速器行業發展的主流方向。主油路壓力控制系統通過先導油壓調節主壓滑閥閥口開度大小,控制進入主油路的油壓,維持冷卻潤滑系統、離合器壓力控制系統、換擋控制系統正常運行[1]。然而主油路壓力是動態變化的,發動機轉矩、轉速的實時變化,滑閥內部結構件運動狀態的不確定性等外部與內部因素都會導致主油路的壓力波動,影響液壓控制系統的控制精確性與壓力響應的快速性[2],因此對主油路壓力控制系統的性能要求較高。

前人對此做了大量研究。張志剛等[2]在AMESim軟件中搭建了DCT 主油路壓力控制系統模型,分析了優先閥口角度、優先閥口重疊度對系統壓力響應特性的影響規律。李晨等[3]通過DOE 分析優化,設計了有較高穩定度和響應快速的的主油路壓力控制系統結構參數。張濤等[4]對主油壓調壓系統進行了建模和仿真,研究了調壓閥的特性以及結構參數對輸出油壓的影響。張紅亮[5]研究了主油路壓力控制閥壓力、流量比例特性。張銀濤[6]分析了主油路控制油路中主壓閥的油壓特性曲線,并進行了參數化分析。曹剛等[7]采用PSO-PID 優化了主油壓調壓控制的動態特性。許佳音[8]等對變速器電液換擋操縱閥主調壓系統的換擋油壓變化過程進行了分析并建模。孫光輝等[9]建立了離合器壓力控制系統及各液壓元件充油過程的動態模型,研究了離合器充油壓力與主油路壓力之間的關系。上述文獻主要研究了主油路壓力控制系統的動態響應特性以及結構參數優化,對影響主油路輸出油壓的參數研究并不全面,有未涉及的方面。

針對以上研究的不足,本文對影響主油路輸出油壓的參數進行研究,在仿真軟件AMESim 中建立了主油路壓力控制系統的仿真模型,分析多個不同參數對主油路輸出油壓的影響。這些分析與研究對主油路壓力控制系統的參數優化有進一步的指導意義。

1 主壓滑閥結構及工作原理

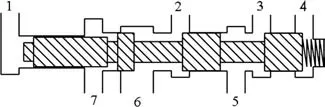

主壓滑閥的作用是調節主油路油壓,使得離合器正常分離與接合,變速器準確、迅速換擋。主壓滑閥的結構如圖1所示。

圖1 主壓滑閥結構

主壓滑閥共有7個油口。油口1、2、3為進油口,和主油路相連,油口4和主油路壓力控制閥相連。主油路壓力控制閥接收電控單元在不同工況下發出的電信號,控制進入油口4的先導油壓。油口5為冷卻潤滑油口,與冷卻潤滑油路相連并為其提供液壓油。油口6為調壓油口,用于調節主油路壓力,經調壓油口流出的液壓油流回到油泵的進油口。油口7為泄油口,直接與油底殼相連[10]。

主壓滑閥閥芯的位置由油口4 的先導油壓和彈簧預緊力與油口1 的油壓共同決定。主油路壓力控制閥未通電時,其控制的先導油壓最大。此時,閥芯在右側先導油壓和彈簧預緊力作用下被推向最左端,主油路壓力最大。隨著主油路壓力控制閥通電電流增大,先導油壓逐漸減小,閥芯開始向右移動,冷卻潤滑油口打開,進油口油液開始流向冷卻潤滑系統。當主油路壓力控制閥通電電流增大到一定程度,調壓油口打開,進油口的部分油液流回到油泵的進油口,主油路壓力減小。

2 主壓滑閥建模

2.1 數學模型建立

主油路壓力控制系統輸出壓力受主油路壓力控制閥、主壓滑閥結構、主壓滑閥前端供給流量和后端輸出流量等多種因素影響[2],因此對主壓滑閥閥芯受力及主壓滑閥節流口處流量進行建模。

(1)主壓滑閥閥芯運動方程:

式中:PA為閥芯左端油壓;SA為閥芯左端橫截面積;m為閥芯質量;x為閥芯位移;PD為主油路壓力控制閥控制的先導油壓;SD為閥芯右端橫截面積;k為閥芯右端彈簧剛度;f0為彈簧預緊力。

(2)主壓滑閥節流口處流量[11]:

式中:Cq為流量系數;Ar為閥口過流面積;ρ為液壓油密度;Δp為節流口前后壓力差。

2.2 仿真模型建立

AMESim 是一款集多領域如機械、液壓、氣動、電氣、熱力學等為一體的系統建模與仿真軟件,能夠實現多個領域的仿真計算,其功能十分強大[12]。使用AMESim 進行仿真時,有4個階段:草圖階段、子模塊階段、參數設置階段、仿真階段。只需拖動不同庫中的零部件圖標,根據所要建立的系統的工作原理,進行相應的連接,再賦予指定的參數,即可迅速完成仿真模型的建立。

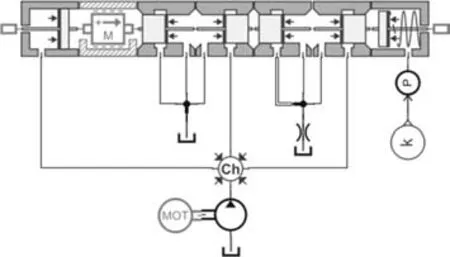

在AMESim 軟件中利用信號庫、機械庫、液壓庫、HCD 庫搭建了主油路壓力控制系統仿真模型,如圖2 所示。為了簡化模型,采用恒壓源代替主油路壓力控制閥提供先導油壓。

圖2 主油路壓力控制系統仿真模型

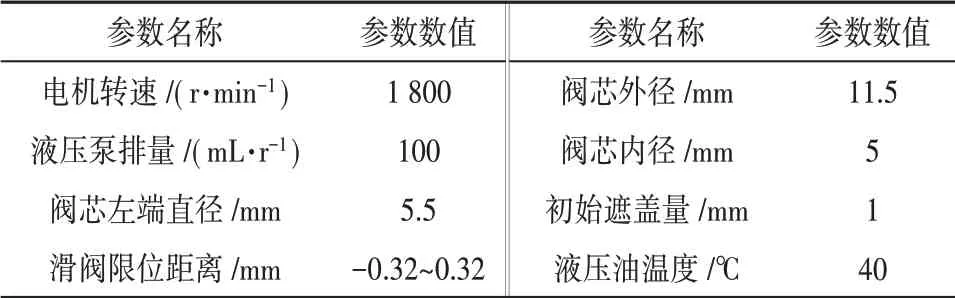

主油路壓力控制系統仿真參數如表1所示。

表1 主油路壓力控制系統仿真參數

3 仿真結果分析

系統開始工作后,僅在極短時間內發生波動,之后長時間保持穩定的壓力輸出。為了找出系統在極短時間內的變化情況,設置不同的仿真時間,通過改變不同仿真參數,研究不同參數對主油路壓力控制系統輸出壓力的影響。

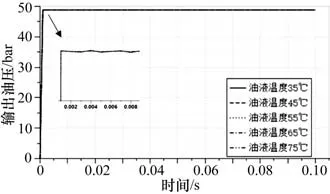

3.1 溫度對輸出壓力的影響

設置仿真時間為0.1 s,仿真步長為0.001 s。其他參數不變,設置系統油液溫度分別為35 ℃、45 ℃、55 ℃、65 ℃、75 ℃,得到系統輸出壓力在不同溫度下的變化曲線,如圖3 所示。由圖可知,不同溫度條件下,系統輸出壓力在0.000 7 s 內上升,并在一穩定值左右極小范圍內細微波動。隨著時間延長,系統輸出壓力趨于穩定。溫度對系統輸出壓力的大小和動態響應速度的影響并不明顯,可以忽略不計。

圖3 不同溫度下的輸出壓力

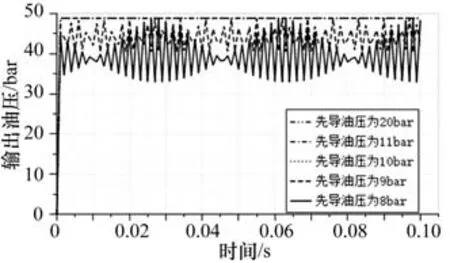

3.2 先導油壓對輸出壓力的影響

其他參數不變,設置先導油壓分別為20 bar(1 bar=0.1 MPa)、11 bar、10 bar、9 bar、8 bar,得到系統輸出壓力在不同溫度下的變化曲線,如圖4所示。由圖可知,隨著先導油壓的增加,系統的輸出壓力逐步增大。先導油壓大于10 bar 時,輸出壓力穩定且基本保持不變。先導油壓小于10 bar 時,輸出壓力呈不穩定狀態。先導油壓越小,輸出壓力波動幅度越大。主油路壓力控制閥控制先導油壓大于10 bar 時,才能使系統主油壓達到穩定輸出的狀態,確保其他系統的正常運行。

圖4 不同先導油壓下的輸出壓力

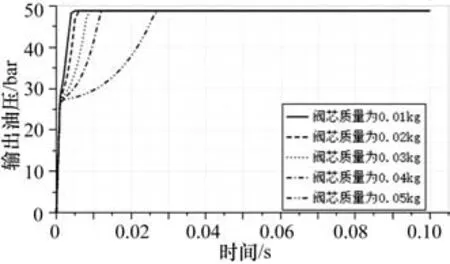

3.3 閥芯質量對輸出壓力的影響

為了便于觀察,設置仿真時間為0.01 s,仿真步長為0.000 1 s。其他參數不變,設置閥芯質量分別為0.01 kg、0.02 kg、0.05 kg、0.1 kg、0.2 kg,得到系統輸出壓力在不同閥芯質量下的變化曲線,如圖5 所示。由圖可知,閥芯質量不同,系統輸出壓力值趨于穩定時基本相同。但是,隨著閥芯質量的增加,系統輸出壓力值達到穩定的過渡時間隨之延長,系統的響應速度變慢。因為閥芯質量增大,其慣性隨之增大,響應靈敏度因此下降。在設計滑閥結構時,應考慮降低閥芯質量,提高系統的響應速度,從而使系統的整體性能進一步提高。

圖5 不同閥芯質量下的輸出壓力

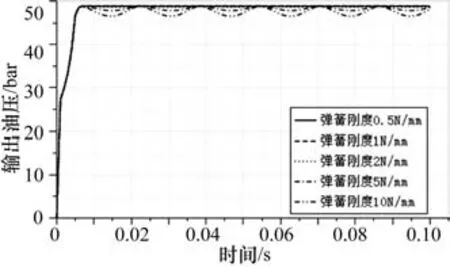

3.4 彈簧剛度對輸出壓力的影響

為了便于觀察,設置仿真時間為0.01 s,仿真步長為0.000 1 s。其他參數不變,設置彈簧剛度分別為0.5 N∕mm、1 N∕mm、2 N∕mm、5 N∕mm、10 N∕mm,得到系統輸出壓力在不同彈簧剛度下的變化曲線,如圖6 所示。由圖可知,彈簧剛度大于1 N∕mm 時,輸出壓力會產生周期性波動,且彈簧剛度越大,波動幅度越大。彈簧剛度小于1 N∕mm 時,輸出壓力值趨于穩定時基本相同。因為根據閥芯運動方程可知,當彈簧剛度過小時,彈簧變形產生的彈簧推力過小可忽略不計。當彈簧預緊力也過小時,系統輸出壓力僅與先導油壓產生的推力有關。

圖6 不同彈簧剛度下的輸出壓力

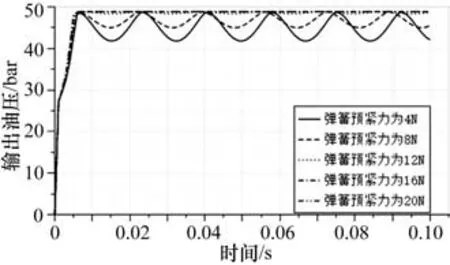

3.5 彈簧預緊力對輸出壓力的影響

為了便于觀察,設置仿真時間為0.01 s,仿真步長為0.000 1 s。其他參數不變,設置彈簧預緊力分別為4 N、8 N、12 N、16 N、20 N,得到系統輸出壓力在不同彈簧預緊力下的變化曲線,如圖7 所示。由圖可知,彈簧預緊力小于8 N 時,系統輸出壓力產生周期性波動,且彈簧預緊力越小,波動幅度越大。彈簧預緊力大于12 N時,彈簧預緊力越大,系統輸出壓力越快達到穩定狀態。因此在設計彈簧預緊力時應大于12 N,可以使系統的動態響應速度更快。

圖7 不同彈簧預緊力下的輸出壓力

4 結束語

本文通過AMESim 軟件建立了DCT 主油路壓力控制系統仿真模型并進行了仿真分析,研究了液壓油溫度、先導油壓、閥芯質量、彈簧剛度、彈簧預緊力對主油路壓力控制系統輸出油壓的影響,得出如下結論。

(1)溫度對主油路壓力控制系統輸出油壓的大小和響應速度影響較小,可基本忽略。降低閥芯質量,可以提高系統的響應速度。

(2)先導油壓小于10 bar,彈簧剛度大于1 N∕mm,彈簧預緊力小于8 N 時,主油路壓力控制系統輸出壓力會出現周期性波動,影響系統的穩定運行,在設計系統參數時應避免。

(3)不同參數條件下,主油路壓力控制系統輸出壓力產生波動的現象均在極短時間內發生,隨著時間延長,輸出壓力趨于穩定,且不同參數對輸出壓力的影響規律符合閥芯運動方程。據此,可以看出所建立的主油路壓力控制系統模型的正確性,其穩壓調節作用和實際也相一致。