石粉資源化利用研究現狀和前景展望★

彭興華,夏循茂,李國棟,張朝宏,尤大海

(1.湖北冶金地質研究所(中南冶金地質研究所),湖北 宜昌 443000;2.礦產資源綜合利用宜昌市重點實驗室,湖北 宜昌 443000; 3.秭歸縣自然資源局,湖北 宜昌 443000)

0 引言

隨著環境保護力度日益增強和天然砂石資源約束趨緊,機制砂石已經取代天然砂石成為我國建設市場最主要的砂石來源。在機制砂生產過程中,會不可避免的產生粒徑小于75 μm 的顆粒,這些顆粒的礦物組成、化學成分與生產機制砂的母巖相同,被稱為石粉。

石粉除少部分用于建材領域外,大部分都沒有得到有效利用,甚至被隨意丟棄或填埋,帶來了壓占土地、污染環境、浪費資源等問題。實際上,作為一種二次資源,石粉的資源化利用將有助于集約節約利用天然礦產資源,減少相關行業碳排放,改善砂石礦山生態環境。為此,《砂石行業綠色礦山建設規范》《關于推進機制砂石行業高質量發展的若干意見》等政策文件,都明確要求加強石粉的回收再利用,提高石粉資源化利用水平[1-2]。

石粉特性對石粉資源化利用有著關鍵性影響,但目前關于石粉的研究多集中在石粉對水泥基材料性能的影響和作用機理方面,有關石粉特性及其對石粉資源化利用的影響研究較少且不深入。筆者基于促進石粉資源化利用目標,對石粉主要特性進行分析并提出石粉資源化利用建議,以期為提高石粉資源化利用水平、促進石粉綜合利用產業發展提供參考。

1 石粉資源化利用現狀及研究進展

1.1 石粉產生量

石粉主要是伴隨機制砂的生產而產生。石粉產生量一般為機制砂產量的10% ~20%[3-4],機制砂產量一般占機制砂石產量的30%左右。按我國近年來機制砂石年產量約為200 億t 計算,每年會產生約6 億t ~12 億t石粉。

1.2 石粉資源化利用現狀

石粉在水泥基材料中的應用是其最主要的利用途徑,包括外摻和內摻兩種方式。前者是指石粉隨機制砂進入到水泥基材料中,后者是將石粉作為礦物摻合料取代部分水泥等膠凝材料加入到水泥基材料中。兩種情況下,石粉的最大摻量通常都不超過15% ~30%[5-8]。按照水泥年消耗量約為23 億t 計算,石粉在水泥基材料中的用量約為每年3. 5 億t ~6. 9 億t,遠小于石粉的產生量。

石粉在用作生產水泥的原材料、瀝青混合料等領域也已實現工業應用,但摻量都較為有限。此外,水泥行業作為碳排放大戶,其發展應用會受到碳達峰和碳中和目標的嚴格限制;瀝青行業對石粉的品質要求非常高,這些都制約著石粉在傳統水泥和瀝青行業的應用。

1.3 石粉資源化利用研究進展

近年來,關于提高石粉在水泥基材料中的資源化利用水平的研究主要集中在提高石粉摻量上,但并未取得突破性進展。較為新穎的利用途徑是石粉用于3D 打印水泥基材料,如徐嘉賓等發現石粉能提高3D 打印白水泥基材料屈服應力和抗壓強度[9]。

也有學者探索了石粉在其他領域應用的可能性。Thangiam S S 將石粉和廢棄塑料加入到瀝青混合料中,明顯提高了瀝青混合料的路用性能[10]。蔣亮等認為石粉作為填筑路基材料符合高等級公路的要求[11]。何瑞征等向NaOH、水玻璃中摻入玄武巖石粉,制備出了強度適中的石粉-礦渣堿激發膠凝材料[12]。李召峰等按照5%石粉∶47.5%赤泥∶47.5%礦粉的配比,制備出了赤泥基注漿材料[13]。Luka Z 等認為石粉對林草葉片的生長具有積極作用[14]。Gong C C 等用石灰石粉制備了低堿種植膠凝材料[15],但這些探索尚未實現規模化工程應用。

綜上所述,當前石粉資源化利用水平較低,突出表現為:利用途徑較少,已有應用領域和進行的探索研究都主要集中在建材領域; 利用規模較小,利用量遠小于產生量,且所探索的新的利用途徑大多未實現工程化應用;利用價值不高,產品附加值較低,能產生的經濟效益非常有限。因此,很有必要加強對石粉資源化利用的研究,從擴大利用規模、拓展利用途徑、提升利用附加值等方面,提升石粉資源化利用水平。

2 石粉特性研究現狀

石粉特性對石粉在水泥基材料等應用領域的作用發揮有著關鍵性影響,從而直接關系到石粉資源化利用水平。因此,筆者主要結合石粉在水泥基材料中的應用,分析石粉的化學成分、粒徑、含泥量等主要特性,為有針對性地提出促進石粉資源化利用的建議奠定基礎。

2.1 石粉化學成分

石粉中的CaCO3能與水泥中的C3A 和C4AF 反應生成水化碳鋁酸鈣,有利于提高混凝土性能。但由于石粉活性較低,摻量超過一定范圍后,會降低有效膠凝材料含量,減少水化產物生成量,嚴重降低混凝土強度、耐久性等多種性能[16-18]。石灰石粉也可能會提供形成石膏所必需的Ca2+,導致硫酸鹽侵蝕下的水泥基材料中形成大量石膏,使水泥基材料發生膨脹和開裂[19]。此外,含有活性SiO2的物質可與Ca(OH)2反應,既能消耗掉部分Ca(OH)2,又能生成更多的C-S-H 凝膠,從而改善混凝土微觀結構和宏觀性能。

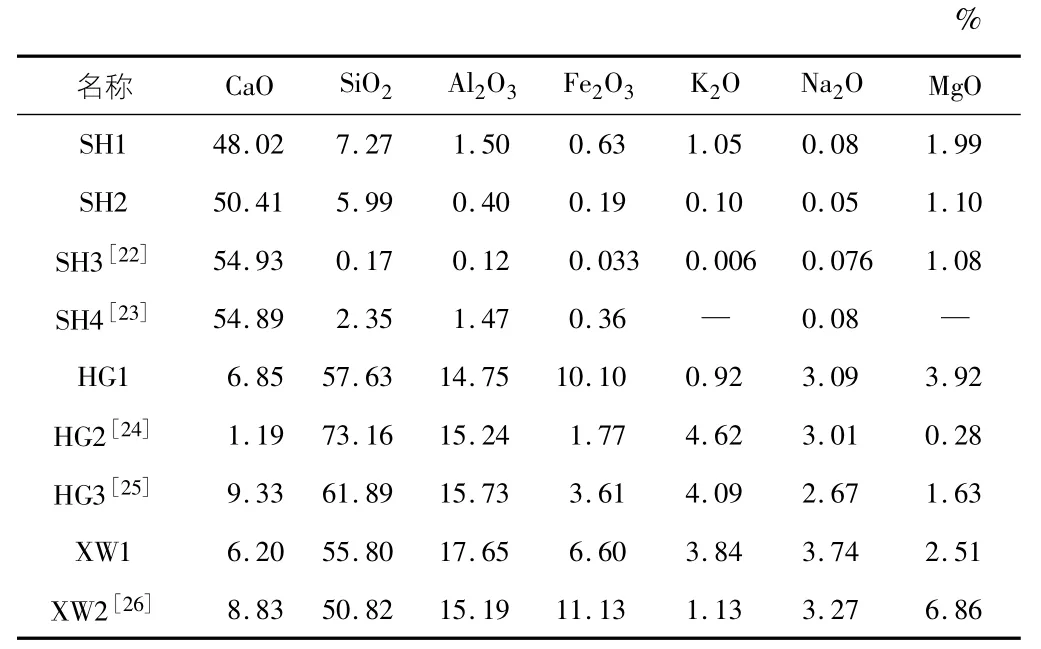

表1 列舉了部分石粉的化學成分,SH,HG,XW 分別代表石灰石粉、花崗巖石粉、玄武巖石粉。由表1 可知,石灰石粉中CaO 含量較高,花崗巖石粉、玄武巖石粉等SiO2,Al2O3含量較高,都具有一定的潛在活性,若能提高其活性,使之更好參與水化反應,或與Ca(OH)2反應而消耗Ca(OH)2,將有助于形成更多有益的水化產物,提高混凝土綜合性能[20-21]。

表1 石粉化學成分

綜上所述,石粉的化學活性較低,不利于其在水泥基材料中的大摻量應用。但石粉中CaO 或SiO2,Al2O3含量較高,因而具有一定的潛在活性,有望通過相關技術手段被激發,從而得以提高其在水泥基材料中的利用量。

2.2 石粉粒徑

石粉對水泥基材料性能的影響是積極還是消極,取決于是填充效應、晶核效應、活性效應等正效應占主導,還是稀釋效應等負效應占主導,而這些效應與石粉粒徑有著密切關系。

AashayA 等認為石灰石粉粒徑對其活性效應具有顯著影響[27]。Dehui W 等認為石灰石粉粒徑對不同齡期的水泥漿體孔徑分布和累積孔隙率的影響不同[28]。較多研究表明,石粉正負效應的發揮與石粉粒徑、水泥粒徑之間的差異密切相關。Dehui W、史才軍等認為粒徑小于水泥粒徑時,石粉主要表現出填充效應、晶核效應等正效應,而粒徑接近或大于水泥粒徑時,則主要表現出稀釋效應等負效應[29-30]。王稷良也指出在粒徑與水泥粒徑接近時,石粉不具有填充效應,但他認為由于石粉相對于膠凝材料是外摻形式,在一定摻量內可以降低實際水膠比,減小自由水引起的孔隙率,因而能夠提高混凝土密實度和強 度[31]。一些學者認為當石粉粒徑(約 在400 m2/kg ~1 000 m2/kg 之間) 與水泥粒徑基本處于相同級別時,石粉粒徑越小,所能發揮的積極作用越明顯,如何彥琪等人認為石粉細度增大,能增強石粉的減水作用和晶核作用,加速水化反應進程,提高C-S-H 和CH相結晶成核效率[32-34],楊彬等認為45 μm 石粉的關鍵粒徑,0 μm ~45 μm 石粉粒徑對膠砂性能有著最為顯著的影響[35];但一些學者則認為石粉粒徑大小存在著最佳區間,如肖佳等人認為石粉粒徑從較小值增大至最佳值時,會增強石粉填充效應、晶核效應、“滾珠”效應等正效應,釋放出更多的自由水,增多漿體富余水量,優化漿體流變性能,但當石粉粒徑繼續增大時,則會過多降低水泥濃度,增加固體顆粒體積分數,增大單位體積減水劑吸附量和顆粒間距,增大體系屈服應力和塑性黏度[36-37]。肖婓、肖佳等則進一步研究了粒徑遠小于水泥顆粒的超細石粉所發揮的作用,發現其具有填充作用、分散作用、晶核作用、滾珠作用等積極作用,能有效增大體系密實度,釋放包裹在水泥空隙中的游離水,增加顆粒間水膜厚度,減少減水劑用量和需水量,且在膠凝材料總量不變的情況下增加漿體量,明顯改善混凝土工作性、強度、脆性和耐酸雨侵蝕能力[38-40]。Betz D P 等也發現平均粒徑分別為16 μm和1.6 μm 的石灰石粉,后者能提供更多的晶核質點,加速水泥礦物相的早期水化,縮短水泥的初凝和終凝時間[41]。筆者認為,在粒徑與水泥粒徑較為接近時,石粉對水泥基材料的影響較為復雜,需要結合實際情況具體分析; 而粒徑遠小于水泥粒徑的超細石粉,可能已經有部分顆粒的粒徑達到納米級,具有類似納米CaCO3、納米SiO2等納米材料的積極作用[42]。

盡管石粉粒徑對石粉作用機理和水泥基材料性能都有著重大影響,但生產上并未很好的控制該指標。不論是濕法制砂中水洗除粉還是干法制砂中風選除粉,都會導致細粒級機制砂進入石粉,既大大增加了石粉產生量,也導致石粉中含有較多大于75 μm 的顆粒,成為實際上的機制砂、石粉混合物。蔡基偉對57 個機制砂樣品的分析結果表明,風選石粉中大于75 μm 的顆粒占比最高達到了9.3%,而水洗石粉中的占比最高達到了72.4%[43]。大量的細粒級機制砂進入石粉,無疑會改變石粉的實際粒徑,干擾石粉的資源化利用。

綜上所述,石粉粒徑對石粉的資源化利用有著重要影響。用于水泥基材料時,粒徑接近水泥粒徑的石粉所發揮的作用及對水泥基材料性能的影響存在爭議,而粒徑遠小于水泥粒徑的石粉則具有非常積極的作用。此外,生產上未能很好的控制石粉粒徑,不利于其資源化利用。

2.3 石粉含泥量

石粉中通常會不可避免的混入一定量的泥粉。泥粉與石粉存在本質區別,它通常由高嶺石、蒙脫石等黏土類礦物組成,對減水劑和水具有很強的吸附性,而且會因吸水膨脹、干燥收縮而顯著降低混凝土體積穩定性。此外,部分泥粉會包裹在骨料、水泥等物質表面,阻礙骨料、水泥、水泥石之間的黏結,在混凝土中形成“空域”;部分泥粉會聚集成泥團,降低混凝土各種性能。

研究表明,泥粉對MB 值、砂漿工作性和抗壓強度等的影響非常顯著,即使其含量較低又符合規范要求,也會降低砂漿抗壓強度等性能[44-45]。在摻入聚羧酸減水劑的水泥凈漿中,造成混凝土流動性損失的根本原因是蒙脫石對聚羧酸減水劑的層間吸附,即聚羧酸減水劑側鏈插入到蒙脫石層狀結構中造成的減水劑與蒙脫石之間的強相互作用[46-49]。基于此,人們研發了改性聚羧酸減水劑基團、添加犧牲劑、摻入PVA 纖維等方法[50],減輕了泥粉對混凝土工作性的負面影響,但也伴隨著外加劑成本升高、生產工藝復雜化等問題[51-52],而且也只能在一定程度上減輕減水劑與泥粉相互作用而不能完全消除,且對不同成分和結構的泥粉處理效果差異較大。有研究者采用多摻減水劑等方法,不僅增加了外加劑成本,也易出現含泥量超過某一臨界值后,再增加減水劑用量也不能改變混凝土工作性的情況[53],而且會使混凝土具有很高的塑性黏度[54]。此外,這些方法都是著眼于解決泥粉對混凝土工作性的影響,并不能消除泥粉對混凝土強度、耐久性等其他性能的負面作用。因此,尋找能夠有效降低泥粉含量的方法才是治本之策。

綜上所述,石粉含泥量是決定石粉品質高低的關鍵性因素,是制約石粉在水泥基材料中應用的重大問題。當前針對石粉含泥采取的措施,都難以從根本上消除泥粉的危害。

3 石粉資源化利用前景展望

石粉具有的化學成分復雜且活性較低、粒徑控制較差、含泥危害大且難以根除等特性,是其資源化利用的難點,也是未來促進石粉資源化利用的努力方向。

3.1 實現石粉源頭減量化和粒徑精準化

不合理的機制砂生產工藝和設備,不僅極大增加了石粉的產生量,也嚴重破壞了石粉的粒徑特性。今后應加強“降粉”和“控粉”技術研究,如根據母巖類型合理選用相應設備,遵循“多篩少破”原則科學設置預先篩分等工序,努力實現選擇性破碎,并積極改善目前除粉方法存在的將較多機制砂帶入石粉中的弊端,最大限度實現石粉源頭減量化和粒徑精準化。

3.2 提高石粉品質和實行分級利用

當前針對石粉含泥采取的研制新型減水劑、添加抗泥劑、多摻減水劑等方法,都難以從根本上消除泥粉的危害。今后應努力研究減少石粉含泥量甚至消除石粉含泥的治本之策,如加強機制砂母巖在破碎前的脫泥處理,降低混入石粉中的泥粉;加強石粉脫泥技術研究,探索根據石粉、泥粉的性質差異,采取篩分、重選等方法實現石粉、泥粉的分離,分離出的泥粉和細粒級石粉,具有較強的吸附性,可用作吸附材料,而含泥極少的較粗粒級石粉品質較高,可進一步處理后高附加值利用。

3.3 石粉深加工處理

1) 石粉微納米化處理。將石粉進行微納米化處理,有望使之具有納米粒子的特殊作用,從而拓寬其應用領域、提升其利用價值。由于石粉來源廣泛、量大價低、不含有毒有害成分,加上粒徑很細具備低成本處理的優勢,故對石粉微納米化處理后加以利用,是一種很有潛力的發展方向。

2) 石粉改性及協同利用。通過增大比表面積、添加堿活性激發劑或CaSO4晶須等物質[55]、高溫熱激發等方法提高石粉活性,或與粉煤灰、礦渣粉、稻殼灰等活性物質協同利用[56-57],是未來實現石粉大宗化、高附加值利用的重要途徑。

3.4 促進應用領域多元化

今后除應繼續探索提升石粉在水泥基材料等建材領域的資源化利用水平之外,還可參考與其具有一定相似特性的選礦尾礦、石灰巖石、石材廢石粉等物質的利用途徑,拓展其在燃煤煙氣脫硫、農業、植被混凝土、地聚合物等領域的利用[58-59],努力推動石粉應用領域多元化。