風電機組主軸承滾道應力和潤滑特性分析*

王岳峰,黃 虎,李 達

(太原重工股份有限公司 技術中心,山西 太原 030024)

0 引言

主軸承作為風力發電機組核心部件之一,其可靠性對機組的穩定運行起到至關重要的作用[1-3]。風電機組主軸承長期在低速重載工況下運行,軸承滾子和滾道之間形成的潤滑油膜是避免滾子滾道摩擦損傷、確保軸承正常運行的關鍵[4]。

王亞彪等[5]基于彈流理論研究了主軸承在極限工況的點接觸情況下的潤滑油膜性能。周江敏等[6]通過計算平均雷諾流體潤滑方程,研究了軸承滾子與滾道表面紋理和硬彈比對滾子軸承混合潤滑油膜的影響。華希俊等[7-9]研究了激光微織構滾動軸承表面的潤滑特性和彈流動壓性能。王文中等[10]研究了潤滑接觸中彈性變形快速數值計算方法和激光織構化GCr15軸承鋼配副在脂潤滑條件下的摩擦學性能。許多學者對軸承的潤滑理論進行了研究,而針對風力發電機組圓錐滾子軸承基于不同輸入交變載荷、摩擦因數、潤滑溫度和軸承轉速下的滾道接觸應力和滾道油膜潤滑效果的分析,以及對軸承滾道油膜潤滑厚度與滾道接觸應力、軸承轉速等參數的耦合量化關系研究還相對較少,而軸承滾道應力和油膜潤滑厚度對各工況下軸承穩定運行至關重要。本文對某兆瓦級風力發電機主軸承滾道全局接觸表面在不同工況下的接觸應力和膜厚進行數值分析,為主軸承的潤滑性能研究提供應用參考。

1 建立模型和數值計算

載荷計算采用GL規范規定的輪轂固定坐標系,輪轂固定坐標系的原點位于輪轂中心,該坐標系不隨風輪旋轉,輪轂固定坐標系見圖1。圖1中,XN為風輪軸線方向;ZN為向上且垂直于XN;YN按右手定則確定;F為力,M為扭矩。

本文以某兆瓦級風電機組兩點支撐布置型式中的兩個單列圓錐滾子軸承為研究對象,利用Romax軟件研究不同工況下單列圓錐軸承滾子與滾道兩表面做純滾動的潤滑情況。等效載荷作用點位于輪轂中心,兩個主軸承的外圈固定約束。風電機組主軸承布置形式及受載示意圖如圖2所示。

圖2 風電機組主軸承布置形式及受載示意圖

主軸承材料選取GCr15SiMn,軸承滾子數為85,軸承外徑為Φ2 420 mm,潤滑脂采用美孚SHC 461WT潤滑脂。軸承正常運轉時的邊界條件為接觸模型外圈外表面固定約束,內圈和滾子旋轉。GCr15SiMn材料性能參數見表1。在數值計算中設置的風電機組各工況下的參數如表2所示。

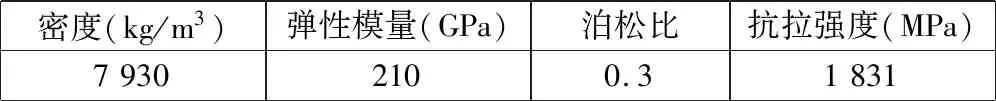

表1 GCr15SiMn材料性能參數

表2 風電機組各工況參數

2 計算結果與討論

2.1 外載荷對軸承滾道載荷和應力的影響分析

由于風電機組載荷主要集中于主軸前端的輪轂側,因此外載荷作用于前軸承的力要大于后軸承的,本文僅分析受載荷影響最大的前軸承,圖3為滾道載荷雷達圖。圖3中,F1、F2、F3和F4分別代表工況1的軸承外圈滾道、工況1的軸承內圈滾道、工況2的軸承內圈滾道和工況3的軸承內圈滾道的載荷,角度表示軸承滾道位于圓周方向的定位數值(下同)。從圖3中可知:軸承內、外圈滾道承受的載荷基本一致;所有工況下的最大載荷均集中在軸承滾道90°位置(軸承正上方)附近,并且滾道載荷呈現出周向非均勻分布狀態;增大軸向載荷比徑向載荷對滾道平均載荷影響更大。

圖3 滾道載荷雷達圖

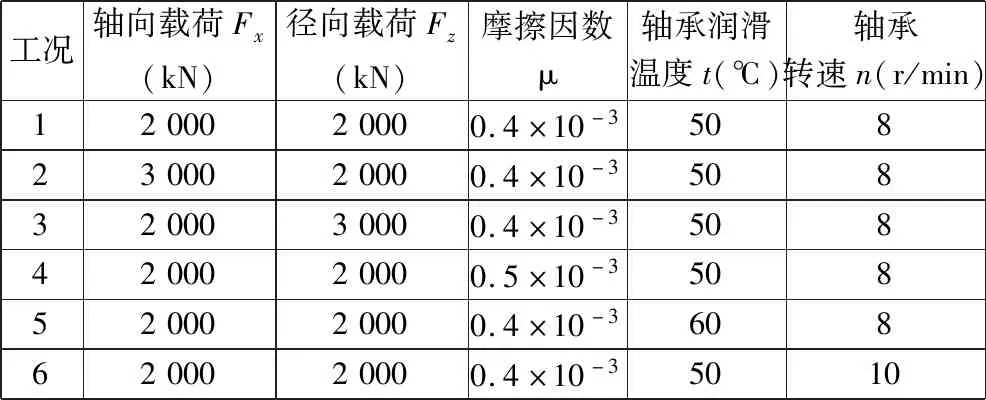

圖4為滾道應力雷達圖。圖4中,σ1、σ2、σ3和σ4分別代表工況1的軸承外圈滾道、工況1的軸承內圈滾道、工況2的軸承內圈滾道和工況3的軸承內圈滾道的應力。從圖4中可知:滾道應力分布同滾道載荷分布規律基本一致;增大軸向載荷使軸承整圈滾子應力分布更均勻。這主要是由于圓錐滾子在軸向力的作用下,整圈軸承滾子與內、外滾道在周向的受力更為均勻的原因。各工況下主軸承滾道載荷分布規律與文獻[11]的基本一致,也驗證了文中載荷分布規律的正確性。

圖4 滾道應力雷達圖

2.2 軸承滾道應力分布的分析

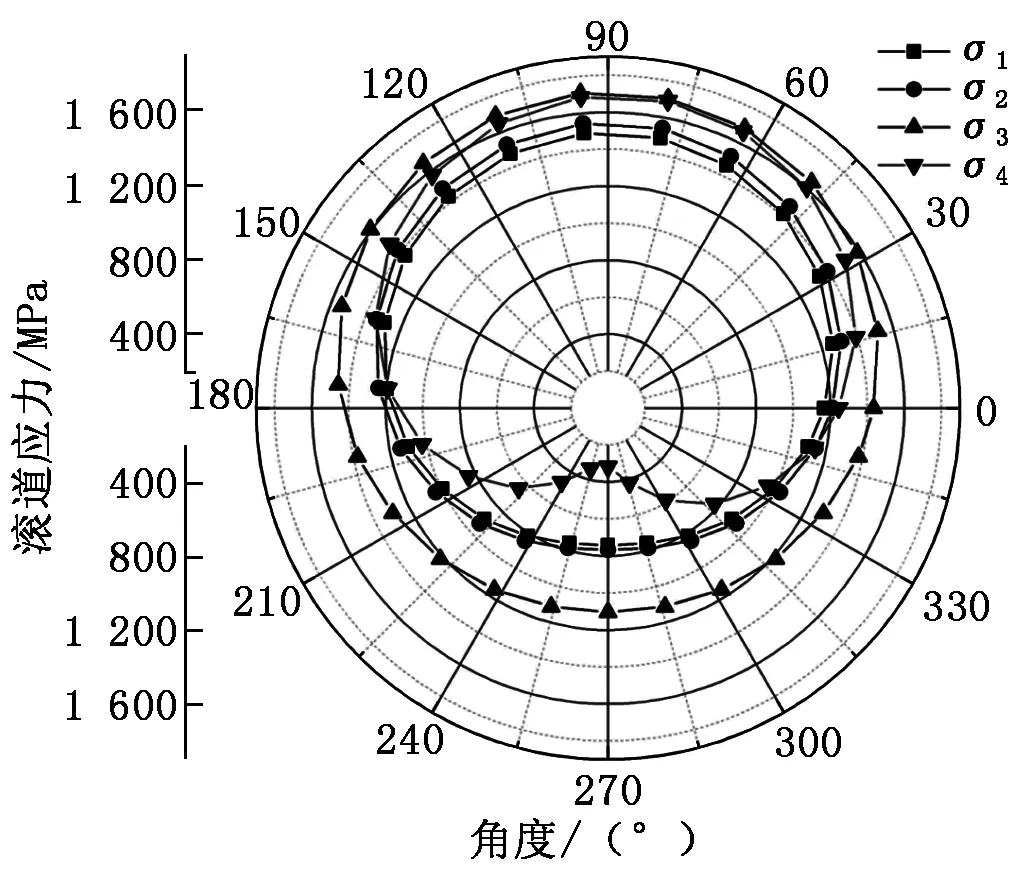

圖5為工況1的軸承內圈和外圈滾道應力分布圖,其中Z/L為單個滾子與滾道接觸線的坐標值Z與接觸線總長L的比值(Z向為沿滾子軸線方向)。從圖5可知:內、外圈滾道均在滾子中心區域接觸應力達到最大值;在軸承圓周方向上,內、外圈滾道的接觸應力均在90°方向上達到最大值;內圈滾道應力要略微大于外圈滾道應力;在圓周方向滾子最大應力處,軸承內圈的滾子邊緣發現局部的應力突變。滾道在圓周方向的應力不均勻分布主要是由于輸入外載荷的作用方向導致的。由于軸承內圈尺寸小于外圈尺寸,在相同的載荷作用下,內圈應力略高于外圈應力;為減少邊緣應力,滾子軸向兩端均進行了修形,應力主要集中于滾子軸向中間區域。

圖5 工況1的軸承滾道應力分布圖

2.3 軸承滾道潤滑油膜厚度的影響因素分析

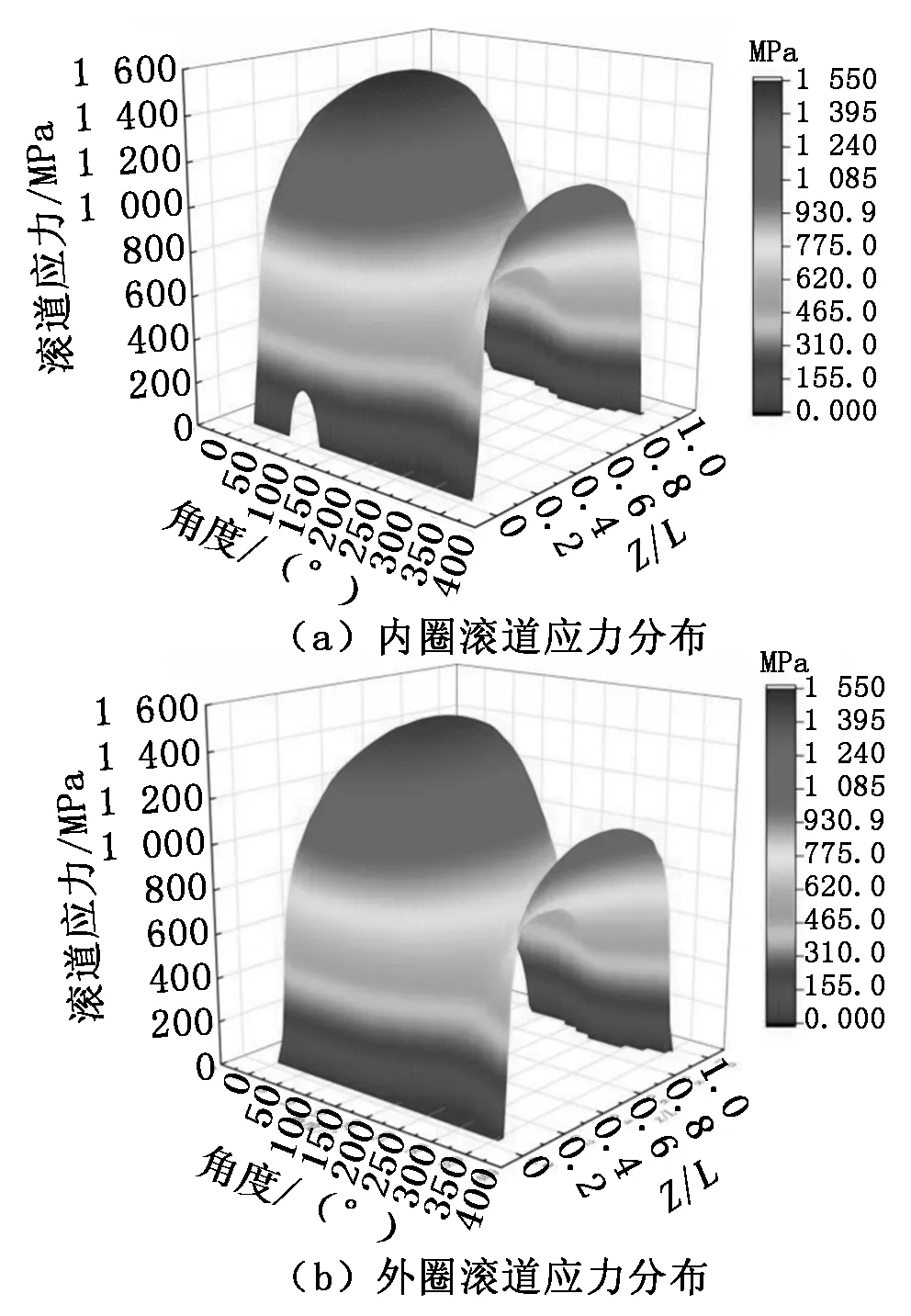

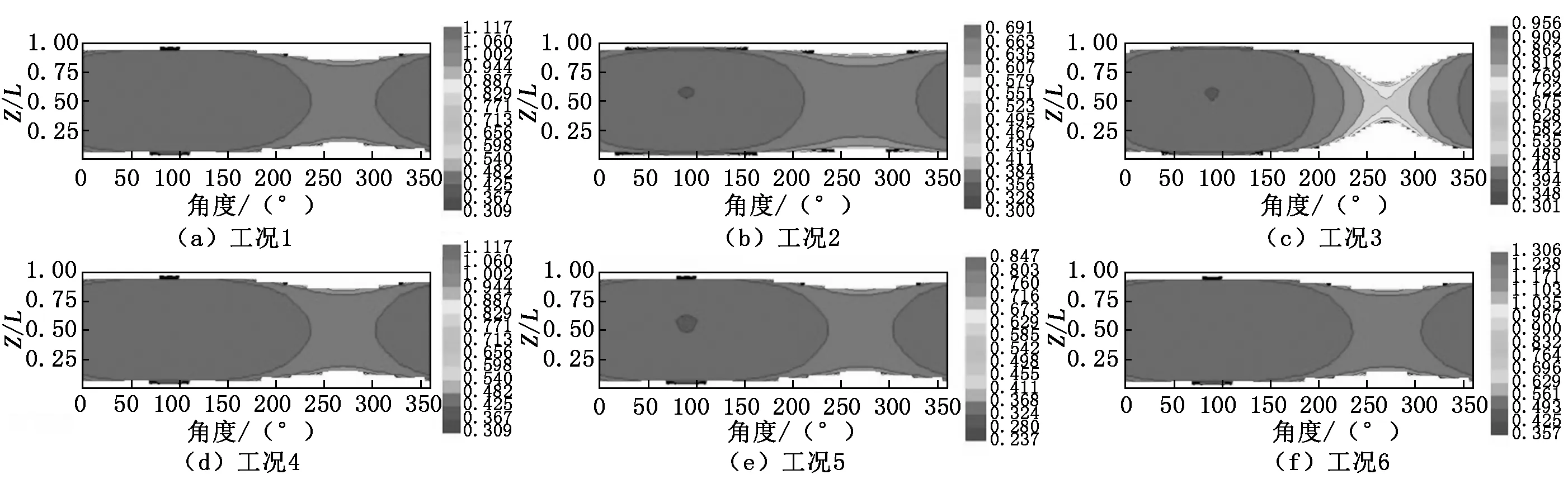

圖6為工況1~6下軸承內圈滾道潤滑油膜厚度分布圖。從圖6可知:潤滑油膜厚度分布在軸承滾道呈現周向非對稱,但在軸向基本對稱;在軸承應力數值較大處,油膜厚度相對較薄。油膜厚度分布規律與軸承接觸應力分布基本一致,這主要是由于軸承在輸入外載荷和主軸轉動的影響下,潤滑油脂從滾道受載較小的發散區逐漸進入收斂區時,經過受載較大的滾子滾道時,滾子擠壓油脂進而形成較薄的油膜。

對于工況1~工況6中的軸承潤滑油膜厚度,由圖6可知,相對于工況1,工況4中摩擦因數的改變對最小潤滑油膜厚度影響不大,因此僅對其余5種工況中的油膜厚度H進行分析,得到回歸方程如下:

圖6 軸承內圈滾道油膜厚度分布圖

H=0.511-9×10-6×FZ-8×10-6×FY-0.007×t+0.024×n.

(1)

其中:H為油膜厚度,μm;FZ為軸向載荷,N;FY為徑向載荷,N;t為潤滑溫度,℃;n為軸承轉速,r/min。

從式(1)中可知,軸承轉速n對油膜厚度影響最大,潤滑溫度t和軸向載荷FZ的影響逐漸減小,徑向載荷FY的影響最小。若要增大油膜厚度,應適當增大軸承轉速、降低潤滑溫度、減小軸向和徑向載荷。

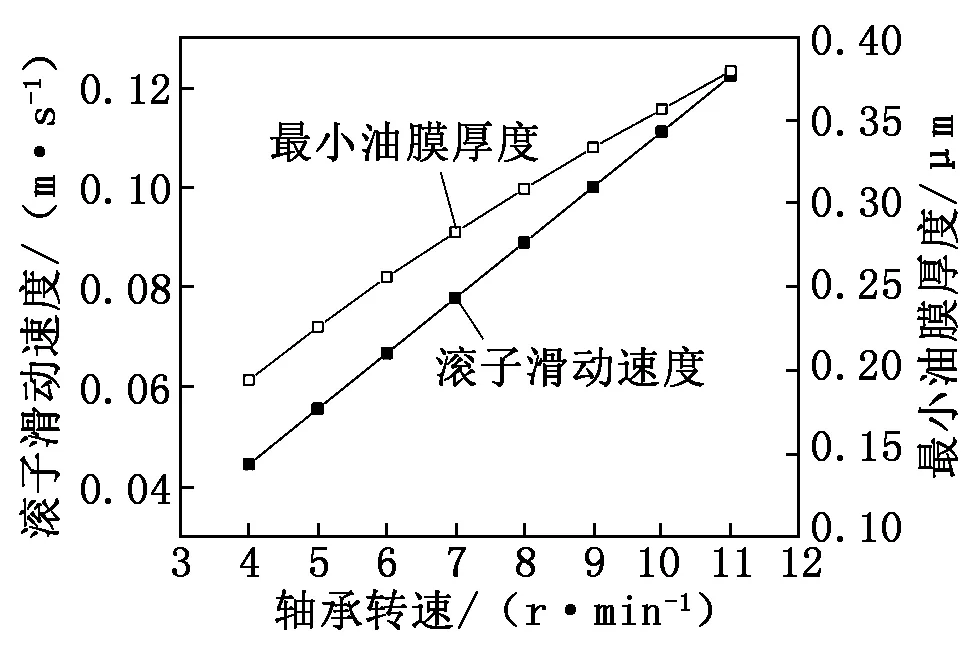

2.4 軸承轉速對膜厚和滾子滑動速度影響分析

圖7為軸承轉速與軸承油膜厚度和滾子滑動速度的關系曲線。從圖7中可知:隨著軸承轉速增大,滾子的滑動速度和滾子滾道最小潤滑油膜厚度也線性增大。這是由于增大軸承轉速,滾子在滾道內的旋轉速度也逐漸增大,旋轉的滾子表面不斷將潤滑油脂從發散區擠壓進入收斂區,收斂區的油膜厚度也不斷增大。

圖7 軸承轉速與膜厚和滾子滑動速度關系曲線

3 結論

(1) 滾道載荷呈現出非線性分布規律,增大軸向載荷比徑向載荷對滾道平均載荷影響更大,并可使軸承整圈滾子應力數值波動減小。內、外圈滾道均在滾子中心區域接觸應力達到最大值。在軸承圓周方向上,內、外圈滾道均在90°方向上應力達到最大值,內圈滾道應力要略微大于外圈滾道應力。

(2) 潤滑油膜厚度在軸承滾道呈現周向非對稱分布,油膜厚度分布規律與軸承接觸應力分布規律基本一致。軸承轉速對油膜厚度影響最大,潤滑溫度和軸向載荷的影響逐漸減小,徑向載荷的影響最小。適當增大軸承轉速、降低潤滑溫度、減小軸向和徑向載荷,有助于增加油膜厚度。

(3) 滾子的滑動速度和滾子滾道最小潤滑油膜厚度隨著軸承轉速增大也線性增大,滾子的滑動速度的增長梯度大于滾子滾道最小潤滑油膜厚度的增長梯度。