基于ANSYS的油膜軸承壓蓋外輪廓改進分析研究

申 偉

(太原重工 油膜軸承分公司,山西 太原 030024)

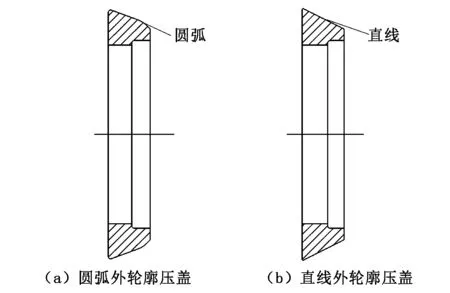

1 壓蓋結構輪廓的改進

油膜軸承壓蓋主要承受來自軋機油膜軸承運行時產生的軸向力,其結構如圖1(a)所示,由于其外輪廓中存在大的圓弧過渡結構,在實際加工時需要采用數控編程來完成,批量生產時加工周期較長。為了提高壓蓋結構的加工效率,將其更改為如圖1(b)所示直線輪廓。本文利用有限元仿真技術對兩種壓蓋結構的應力分布和剛度進行對比分析,確保更改后的結構能滿足使用過程中的強度和剛度要求,從而證明壓蓋結構更改的可行性。圖1中的圓弧外輪廓壓蓋和直線外輪廓壓蓋除了壓蓋外部輪廓改變之外,其余結構尺寸均相同。

圖1 兩種外輪廓壓蓋的對比

2 壓蓋有限元仿真的前處理

壓蓋在工作過程中承受來自支承輥傳遞過來的軸向載荷作用,其中載荷通過止推軸承的內圈傳遞,鎖緊螺母的端面為壓蓋提供了支撐,因此在建模過程中引入了鎖緊螺母和止推軸承內圈的幾何模型,考慮到分析模型具有對稱性,引入原模型的1/2作為有限元分析模擬的對象。仿真分析中,采用有限元軟件ANSYS對該模型進行分析。

圖2為圓弧外輪廓壓蓋幾何模型,通過定義壓蓋和止推軸承內圈、壓蓋和鎖緊盤螺母之間的接觸關系來實現載荷的傳遞。為了提高接觸計算的精度,接觸算法類型采用了增廣的拉格朗日法[1]。接觸類型為帶有摩擦的接觸,壓蓋和鎖緊螺母、止推軸承內圈之間的摩擦因數定義為0.15。

圖2 圓弧外輪廓壓蓋幾何模型 圖3 圓弧外輪廓壓蓋有限元模型 圖4 圓弧外輪廓壓蓋有限元模型邊界條件

為了提高仿真計算的精度和速度,利用網格劃分技術對幾何模型進行網格分割,將分析的幾何模型全部離散化為結構化網格[2],在對比不同模型計算中采用了相同的網格密度。圖3為網格劃分完成的圓弧外輪廓壓蓋有限元模型。圖4為有限元模型的邊界條件設定,其中鎖緊螺母螺紋處采用固定約束,模型的對稱面上采用了對稱約束,載荷施加在止推軸承內圈端面上。

3 壓蓋有限元仿真結果分析

圖5為圓弧外輪廓壓蓋的變形云圖,壓蓋的最大變形為0.293 mm。圖6為直線外輪廓壓蓋的變形云圖,壓蓋的最大變形為0.299 mm。通過仿真對比可知,這兩種結構的壓蓋剛度上相對比并無顯著性差異。

圖5 圓弧外輪廓壓蓋的變形云圖 圖6 直線外輪廓壓蓋的變形云圖 圖7 圓弧外輪廓壓蓋的應力云圖

圖7為圓弧外輪廓壓蓋的最大等效應力云圖,壓蓋應力值最大的位置是和鎖緊螺母接觸的邊界處,最大等效應力值為289 MPa。圖8為直線外輪廓壓蓋的最大等效應力云圖,壓蓋應力值最大的位置同樣為和鎖緊螺母接觸的邊界處,最大等效應力值為261 MPa。相比圓弧外輪廓壓蓋,直線外輪廓壓蓋在相同網格密度下等效應力值降低,應力分布狀況有所改善。

圖8 直線外輪廓壓蓋的應力云圖 圖9 圓弧外輪廓壓蓋端面的接觸應力分布 圖10 直線外輪廓壓蓋端面的接觸應力分布

圖9為圓弧外輪廓壓蓋和止推軸承內圈接觸處端面的應力分布狀況,應力值最大為158 MPa。圖10為直線外輪廓壓蓋和止推軸承內圈接觸處端面的應力分布狀況,應力值最大為163 MPa。通過對比接觸應力分布可知,兩種壓蓋結構接觸應力分布無顯著性差異。

4 結論

(1) 通過以上仿真分析可以得出,采用直線外輪廓的壓蓋替換圓弧外輪廓壓蓋對剛度和應力值變化沒有顯著的影響。因此采用直線輪廓壓蓋不會存在結構強度和剛度降低的現象。

(2) 采用直線外輪廓壓蓋的最大等效應力值低于圓弧外輪廓壓蓋,使應力值高區域的應力分布得到改善。

(3) 通過有限元仿真模擬分析,對壓蓋外輪廓優化提供了理論上的支撐,能夠確保優化輪廓后壓蓋結構的可靠性。