一種車載無人機巢的機電系統設計*

徐國太,張鳳濤,王向宇,魏銘辰,李福根

(長春師范大學 工程學院, 吉林 長春 130032)

0 引言

隨著科技的發展,無人機的功能變得多樣化。在日常的使用及運輸過程中,無人機內部許多細小零件容易發生損壞。由于對無人機零件材料的要求很高,維修成本很大,因此需要一個保護無人機的裝置——無人機巢。該裝置既能避免無人機在非工作環境下受到損傷,又能對無人機進行飛行數據的傳輸,并且還能對無人機進行智能充電,使得無人機能夠持續性工作,保證無人機的續航能力。因此,本文以車載無人機巢為研究對象,設計了一種車載無人機巢機電系統。

1 車載無人機巢設計方案

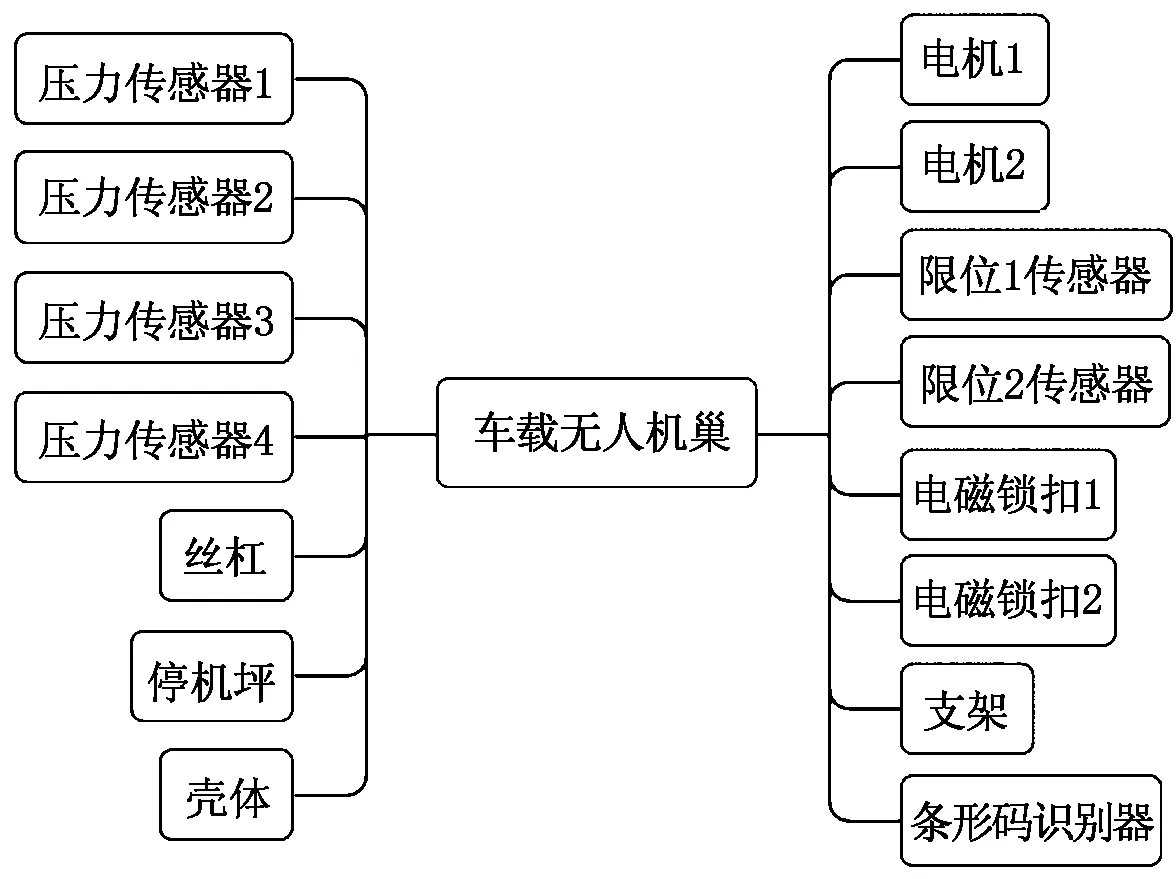

本文所研究的車載無人機巢,適合安裝在HAVAL-H6型汽車的行李架上。其整體設計方案如圖1所示,它主要由傳動裝置、停機坪、感應裝置、控制裝置、驅動機構、機巢腔體等一系列組件組成。操作者可以通過手機APP來控制車載無人機巢執行相關命令,例如無人機的放飛與回收等操作,實現無人機巢的自動化、智能化。

圖1 車載無人機巢整體設計方案

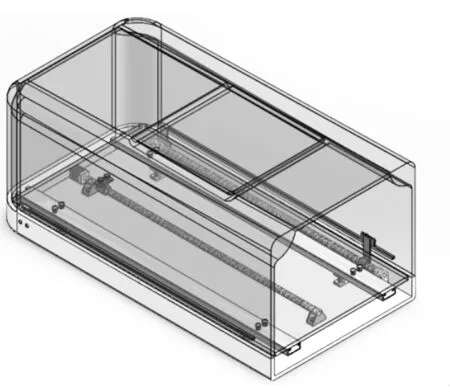

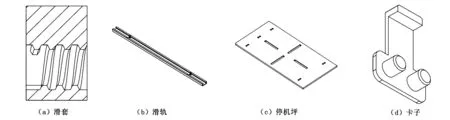

該車載無人機巢外觀如圖2所示,主要用于收納GT5型無人機,能夠實現GT5型無人機在停機坪上手動起飛、自動降落的功能。當需要將無人機從無人機巢中取出時,有兩種可用方法,一種是手動控制,一種是遙控控制。手動時操作者用手動方式打開艙蓋,拉出停機坪,從而取出無人機。遙控控制時可利用手機的APP通過藍牙連接,點擊打開艙蓋,伸出停機坪,取出無人機。無人機因受電池壽命影響,不能長久工作,需要人工更換電池,極大地降低了其工作效率[1]。但車載無人機巢可以通過車上的供電系統為無人機巢提供電能,同時給無人機電池進行充電,提高了工作效率。同時手機APP也能實時監控無人機的各項狀態。圖3為該無人機巢的關鍵零部件。

圖2 車載無人機巢

圖3 無人機巢的關鍵零部件

2 車載無人機巢工作原理分析

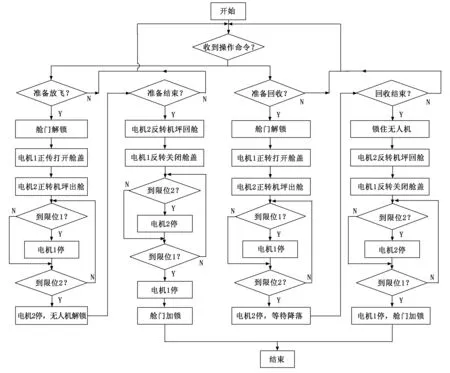

該車載無人機巢的工作過程分為兩部分,一為回收過程,二為起飛過程,其整體控制過程如圖4所示。

圖4 車載無人機巢控制流程圖

2.1 無人機回收過程

當無人機飛到回收地點時,無人機巢的電機1、2運作,上蓋開始向后移動,同時停機坪也向前移動。然后無人機識別停機坪的方位,根據降落標識無人機停在停機坪上,接著驅使電機使停機坪上的固定裝置啟動,電機1、2運作,上蓋與停機坪同時向相反方向開始滑動閉合,無人機回到無人機巢內。

2.2 無人機起飛過程

無人機巢的控制系統控制無人機巢內部的兩個電機工作,使得上蓋和停機坪往相反方向運動,從而打開無人機巢。之后停機坪上的固定裝置開始運動,向停機坪四周推動,并且給無人機發送準備起飛的信號。無人機起飛后,電機運作,停機坪和上蓋收回,停機坪回收至無人機巢中。

3 無人機巢傳動系統參數計算

系統中存在兩個導軌,艙蓋和停機坪均需通過導軌進行平移。由于系統對工作效率有嚴格要求,包括艙蓋打開不得高于30 s,停機坪出艙不得高于10 s,因此需對絲杠導程和電機轉速進行計算和選擇。

3.1 絲杠導程計算

滾珠絲杠是實現直線和旋轉運動相互轉換的重要部件,一般由絲杠、螺母、滾珠和回珠器等構成,其傳動具有平穩、效率高、精度高、負載能力強和壽命長等特點[2]。根據要求選擇滾珠絲杠。

滾珠絲杠導程的計算公式為:

(1)

其中:P為絲杠的單位導程;vmax為停機坪最高移動速度,vmax=0.5 m/s;nmax為電機最高轉速,nmax=315 r/min;i為電機與絲杠之間的傳動比,i=8(設用一級減速齒輪聯接)。

將相關數據代入式(1)計算可得P=12 mm/r。

3.2 電機的選擇

艙蓋打開的位移一共是1 700 mm,按照要求需在30 s內完全打開。選擇帶額定負載后輸出為n=300 r/min=5 r/s的直流減速電機。此時艙蓋打開所需的時間T1為:

(2)

其中:S1為艙蓋達到既定位置的位移,S1=1 700 mm;n為滾珠絲杠的轉速,n=5 r/s。將相關參數代入式(2)計算可得T1≈28.33 s。

根據系統設置,艙蓋打開時間不得超出30 s,可以滿足要求。

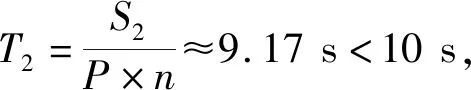

停機坪移動的位移S2一共為550 mm,按照要求在10 s內移出機艙。若也選擇12 mm導程的絲杠、n=300 r/min=5 r/s的直流減速電機,停機坪達到工作位置時所需要的時間T2為:

因此機械傳動系統中的兩個導軌均選擇了直徑為20 mm、導程為12 mm的絲杠,絲杠與直流減速電機通過聯軸器直接相連,帶載后輸出為300 r/min,并在導軌的起點和終點處均設置了限位傳感器,為控制電路提供信息反饋。

4 無人機巢控制系統設計

控制系統的任務包括驅動電機1完成機艙的運動、驅動電機2完成停機坪的移動。利用壓力傳感器判斷無人機是否降落在停機坪上, 配合電磁吸盤和電磁鎖扣使無人機固定在停機坪上面, 可以防止無人機在充電時意外起飛[3];識別限位傳感器判斷電機運動的極限位置,識別條形碼判斷無人機的型號,驅動藍牙模塊接收手機端的控制命令等。

以上任務中,傳感器的識別均屬于基本的IO輸入操作,驅動電磁吸盤和電磁鎖扣屬于基本的IO輸出操作。因此設計的重點在于控制器的選型、電機驅動電路設計、條形碼識別及藍牙模塊的接口設計和電源變換電路設計四部分。

4.1 控制器的選型

根據圖1計算控制系統所需的端口資源,大約需要16個IO接口,此時可以選擇STC89C4051或Arduino Uno等單片機作為控制CPU。這兩款單片機均可以提供20個左右的端口資源,鑒于條形碼傳感器、藍牙模塊需要與單片機進行串口通信,而Arduino Uno自身帶有1組異步串行口,且可通過普通IO和定時器產生一對模擬串口,這樣可以滿足控制系統對串口數量的需求,且在編程方面相對容易實現,存儲指令代碼的空間相對較大。因此選擇Arduino Uno單片機作為系統的控制器。

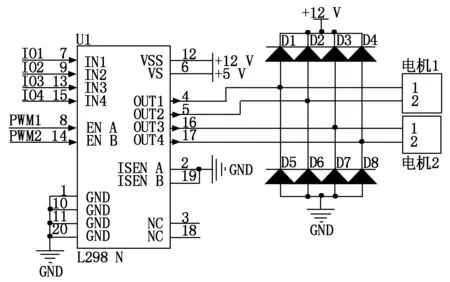

4.2 電機驅動電路設計

通過對電機的計算可知,系統可選擇DC12V、300 r/min的直流減速電機,目前市場上JGY-370、JGY-N20、JGB37-520等型號均可滿足需求,根據安裝位置、尺寸、負載扭矩等需求,最終選擇JGB37-520減速電機,其正常工作時,工作電流小于1 A,工作電壓有12 V、24 V可選,根據車載點煙口的電壓應選擇12 V款。

直流減速電機的控制包括啟動、調速、制動三個方面,為保證驅動芯片可提供的電流達到電機正常工作電流的2倍以上,設計該驅動電路時使用了L298N芯片,其工作電壓最高可達到46 V、電流可達2 A,具體驅動電路如圖5所示。

圖5 電機驅動電路

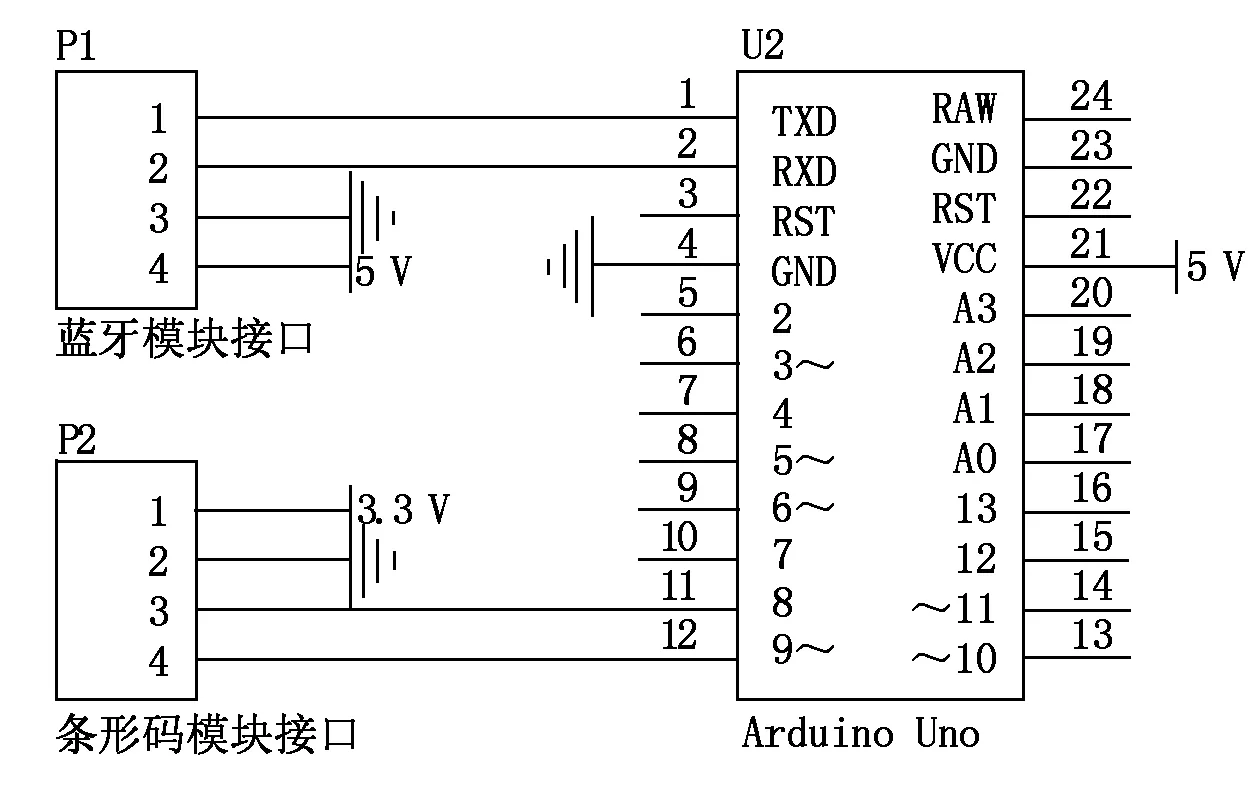

4.3 條形碼識別及藍牙模塊的接口設計

條形碼傳感器模塊一般自帶控制CPU,可通過9 600的波特率、8位數據位、無校驗、1個停止位的異步通信協議接收命令和發送數據,而藍牙模塊也采用相同的幀格式與主控制器通信。在設計這兩種傳感器接口時,將藍牙模塊接在Arduino Uno的硬串口上,條形碼傳感器接在軟串口上,如圖6所示。

圖6 條形碼識別及藍牙接口電路

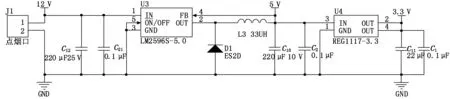

4.4 電源變換電路

本控制系統電源來自于車載點煙口電壓,即DC12 V。電機、L298N芯片、電磁鎖扣和電磁吸盤可工作在12 V電壓下,單片機、壓力傳感器、限位傳感器、藍牙模塊需要在DC5 V電壓下工作,而條形碼識別模塊需在DC3.3 V電壓下工作,綜上控制系統共需三種工作電壓。按照消耗功率的大小排列,DC12 V需要為電機供電消耗功率最大,DC3.3V僅需給條形碼識別模塊供電,其消耗的功率最小,因此使用LM2596芯片完成DC12 V到DC5 V的降壓變換,使用REG1117芯片完成DC5 V到DC3.3 V的降壓變換[4],DC-DC電源變換電路如圖7所示。

圖7 電源變換電路

5 總結

本文所研究的車載無人機巢改變了無人機需人為移動以及操控員控制起飛的復雜過程,設計了一款可以提供無人機的續航能力,給予無人機一定的保護措施,一次性實現無人機啟動、起飛、降落、回收于一體的全過程的裝置。