液壓閥疲勞試驗(yàn)臺(tái)的研發(fā)

侯小華,高 丹,王起新

(1.廣州市新歐機(jī)械有限公司,廣東 廣州 510530;2.廣東科技學(xué)院 外國語學(xué)院,廣東 東莞 523079)

0 引言

由于工程機(jī)械的主控制閥(Main Control Valve,MCV)控制動(dòng)作多、集成度高,并且多工作于高壓、大流量的場(chǎng)景,因此,MCV具有體積大、結(jié)構(gòu)復(fù)雜的特點(diǎn)。目前MCV的閥體主要采用鑄造的方式進(jìn)行制造,液壓閥體鑄件的品質(zhì)是液壓基礎(chǔ)元件發(fā)展的一個(gè)瓶頸[1]。高壓、大流量、高集成度已經(jīng)成為當(dāng)今液壓閥發(fā)展的方向,針對(duì)液壓閥體鑄件的研究已經(jīng)成為液壓閥技術(shù)發(fā)展的重要課題。

液壓閥體的工況惡劣,需要承受高壓力、高頻應(yīng)變,并滿足物理尺寸形變小等要求,是精密鑄造件,并且要求其具有高精度和高強(qiáng)度。液壓閥體外形方正結(jié)構(gòu)簡單,但閥體內(nèi)部有著與人體毛細(xì)血管的復(fù)雜程度一樣多的油道,而且斷面厚大,重量相差懸殊,導(dǎo)致閥體鑄造工藝極其復(fù)雜且通用性差[2]。因此,當(dāng)液壓閥腔體承受工作壓力時(shí),如果鑄造過程中閥體存在缺陷就會(huì)出現(xiàn)應(yīng)力集中現(xiàn)象,再疊加載荷脈沖會(huì)造成閥腔體疲勞,產(chǎn)生局部失效、破裂,甚至外泄漏[3]。液壓閥腔體的品質(zhì)好壞作為一個(gè)重要因素決定了液壓閥的性能優(yōu)劣。所以,對(duì)閥體鑄造件進(jìn)行脈沖測(cè)試是控制液壓閥品質(zhì)的重要手段之一。可見,液壓閥疲勞試驗(yàn)臺(tái)在整個(gè)行業(yè)新品研發(fā)中尤其重要,因此本文對(duì)液壓閥疲勞試驗(yàn)臺(tái)進(jìn)行了研制。

1 試驗(yàn)臺(tái)組成

試驗(yàn)臺(tái)主要由液壓系統(tǒng)、電氣控制系統(tǒng)和數(shù)據(jù)采集系統(tǒng)組成。本文分別從試驗(yàn)臺(tái)液壓系統(tǒng)原理、測(cè)控系統(tǒng)、試驗(yàn)臺(tái)軟件設(shè)計(jì)和性能試驗(yàn)這四部分來介紹。

1.1 試驗(yàn)臺(tái)液壓系統(tǒng)原理

為了完整地研究液壓閥腔體性能,需要做疲勞測(cè)試,本文參照GB/T19934.1-2021、HB 6133-1987和SAE ARP 603F-1985 R2007等測(cè)試標(biāo)準(zhǔn),對(duì)液壓系統(tǒng)的先導(dǎo)電比例變量主泵供油回路、伺服控制回路、油液清潔循環(huán)及溫度控制回路等進(jìn)行測(cè)試。綜合以上要求,設(shè)計(jì)的閥體試驗(yàn)臺(tái)液壓系統(tǒng)原理圖如圖1所示。

先導(dǎo)電比例變量主泵供油回路中,主回路由主電機(jī)3及變量主泵4組成,主系統(tǒng)的流量是通過調(diào)整變量主泵的先導(dǎo)控制閥電流來控制的,主系統(tǒng)壓力由電磁比例溢流閥9控制。

1-主油箱;2-加熱器;3-主電機(jī);4-主泵;5-循環(huán)泵;6-冷卻器組;7.1,7.2-壓力表;8-循環(huán)過濾泵電比例溢流閥;9-動(dòng)力主泵電磁比例溢流閥;10.1,10.2,10.3-壓力傳感器;11.1,11.2-過濾器;12-循環(huán)泵電機(jī);13-電磁換向閥;14-伺服閥;15-蓄能器組;16-單向閥;17-位移傳感器;18-增壓缸;19-溫度傳感器;20-被測(cè)試容腔;21.1,21.2,21.3-液控單向閥

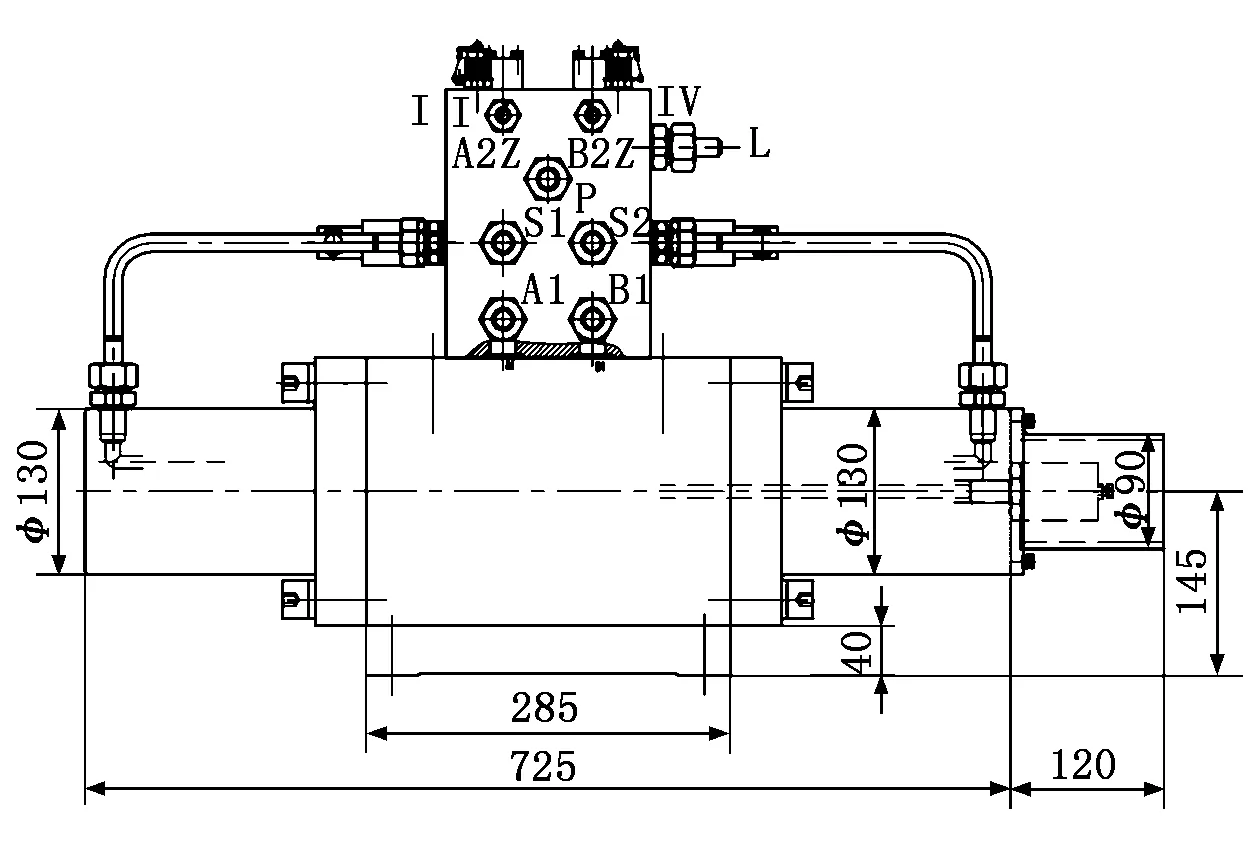

伺服控制回路中,伺服閥14通過換向控制增壓缸的伸出與縮回動(dòng)作,在高壓側(cè)實(shí)現(xiàn)建壓和卸荷功能;通過壓力傳感器10.3來監(jiān)測(cè)增壓缸的輸出壓力。蓄能器組15設(shè)計(jì)在伺服閥的P口油路上,用于補(bǔ)充脈沖波產(chǎn)生時(shí)所需要的大流量。位移傳感器17安裝在增壓缸的外伸桿上,用于監(jiān)測(cè)增壓缸活塞的位移。伺服閥和伺服缸作為脈沖試驗(yàn)臺(tái)的核心,采用了高度集成化設(shè)計(jì),有效地減少了管路連接,降低了泄漏點(diǎn)數(shù)量,更重要的是減少了增壓后容腔的大小,提高了液壓系統(tǒng)的剛度,縮短了系統(tǒng)的起壓時(shí)間。伺服油缸的工程圖如圖2所示。

圖2 伺服缸工程圖

油液清潔循環(huán)功能與溫度控制功能設(shè)計(jì)在同一個(gè)回路,由循環(huán)泵電機(jī)12和循環(huán)泵5提供液壓油源,由循環(huán)泵電比例溢流閥8控制供油壓力。溫度傳感器19采集被測(cè)試容腔20內(nèi)油液的溫度,當(dāng)被測(cè)試容腔20內(nèi)的溫度超出(高于或者低于)測(cè)試要求的溫度范圍后,主油路分支一路壓力信號(hào)源到換向閥13驅(qū)動(dòng)液控單向閥21.1,21.2,21.3。此時(shí),循環(huán)溫控回路的油會(huì)推開單向閥16進(jìn)入到被測(cè)試容腔20,實(shí)現(xiàn)了整個(gè)試驗(yàn)臺(tái)的熱平衡。另外,增壓油缸18會(huì)存在適當(dāng)?shù)膬?nèi)泄漏,被測(cè)試容腔20連接管接頭也會(huì)存在適當(dāng)?shù)耐庑孤=?jīng)過長期的脈沖試驗(yàn),從增壓缸18高壓側(cè)到被測(cè)試容腔20會(huì)出現(xiàn)油量減少的現(xiàn)象。此時(shí),把循環(huán)泵電比例溢流閥8的壓力調(diào)上來,則循環(huán)溫控回路的油會(huì)在脈沖周期的降壓力時(shí)間段對(duì)壓力容腔進(jìn)行補(bǔ)油,補(bǔ)油量的多少可以由增壓缸18的位移傳感器17來判斷。

1.2 測(cè)控系統(tǒng)構(gòu)建

試驗(yàn)臺(tái)的測(cè)控系統(tǒng)由電氣控制系統(tǒng)、數(shù)據(jù)采集系統(tǒng)(DAQ)和計(jì)算機(jī)控制系統(tǒng)組成。其硬件構(gòu)成主要包括研華工控機(jī)、西門子PLC、傳感器、數(shù)據(jù)采集卡和比例放大器等。試驗(yàn)臺(tái)控制分為上位機(jī)、下位機(jī),分別采用研華工控機(jī)和西門子PLC系列,上位機(jī)和下位機(jī)采用以太網(wǎng)通訊。數(shù)據(jù)采集卡(模塊)與工控機(jī)通過PCI總線進(jìn)行通訊。電氣控制柜需具有通風(fēng)冷卻功能,并保證強(qiáng)、弱電隔離。各傳感器和儀表的信號(hào)線必須采用帶屏蔽的通訊電纜,進(jìn)出控制柜的電纜必須通過全封閉的工業(yè)航空插座引入,信號(hào)線和強(qiáng)電必須分離,以提高整個(gè)測(cè)控系統(tǒng)的抗干擾能力,保證信號(hào)傳輸?shù)姆€(wěn)定性。測(cè)控系統(tǒng)如圖3所示。

圖3 測(cè)控系統(tǒng)

1.3 試驗(yàn)臺(tái)軟件設(shè)計(jì)

試驗(yàn)臺(tái)的軟件具有自主知識(shí)產(chǎn)權(quán),是以NI的LabVIEW平臺(tái)進(jìn)行二次開發(fā)的軟件,其秉承了LabVIEW人機(jī)交互友好、界面簡潔明了的優(yōu)點(diǎn)。測(cè)控軟件自動(dòng)執(zhí)行測(cè)試工藝流程,自動(dòng)判斷每個(gè)測(cè)試項(xiàng)目是否合格,自動(dòng)保存每臺(tái)產(chǎn)品測(cè)試的相關(guān)過程及判定數(shù)據(jù)。

圖4為脈沖測(cè)試軟件主界面。主界面包含曲線顯示區(qū)、參數(shù)區(qū)、指示燈顯示區(qū)、參數(shù)功能設(shè)置區(qū)和按鈕區(qū)。

圖4 測(cè)試軟件主界面 圖5 參數(shù)設(shè)置區(qū) 圖6 報(bào)表生成界面

測(cè)試期間,曲線顯示區(qū)繪制系統(tǒng)的輸出壓力與時(shí)間關(guān)系曲線,并設(shè)計(jì)有一些曲線區(qū)域放縮工具;參數(shù)區(qū)顯示測(cè)試時(shí)間、實(shí)時(shí)參數(shù)、試驗(yàn)結(jié)果和修正參數(shù);修正參數(shù)區(qū)(用于方波)可進(jìn)行波谷修正和零點(diǎn)修正。

其中波谷修正調(diào)整波谷值的大小,默認(rèn)值為44(相對(duì)值),當(dāng)波谷值低于20 MPa時(shí),稍微上調(diào)波谷修正值,可達(dá)到所需的波谷值,修正值與波谷實(shí)際值成正比關(guān)系。零點(diǎn)修正是調(diào)整波谷曲線傾斜度,默認(rèn)值為“-0.05”,該值小則波谷曲線傾斜度小,曲線越平穩(wěn)。指示燈顯示區(qū)用來指示測(cè)試系統(tǒng)的狀態(tài)與報(bào)警信號(hào)。

參數(shù)設(shè)置區(qū)包括試驗(yàn)參數(shù)與產(chǎn)品信息兩部分,如圖5所示。

報(bào)表導(dǎo)出按鈕負(fù)責(zé)將試驗(yàn)結(jié)果與數(shù)據(jù)導(dǎo)入至Excel,報(bào)表生成界面如圖6所示。報(bào)表導(dǎo)出步驟如下:

(1) 打開數(shù)據(jù)庫:“在打開數(shù)據(jù)庫”路徑選擇目標(biāo)數(shù)據(jù)庫路徑。

(2) 點(diǎn)擊“導(dǎo)報(bào)表”按扭。

(3) 導(dǎo)成功之后,點(diǎn)擊“退出”按扭,退出測(cè)試系統(tǒng)。

當(dāng)自動(dòng)控制系統(tǒng)停止,系統(tǒng)降壓,當(dāng)檢測(cè)工件處卸壓為零,則可拆卸工件,完成檢測(cè)。以上試驗(yàn)壓力數(shù)據(jù)均通過壓力傳感器、位移傳感器實(shí)時(shí)監(jiān)控,并通過無紙記錄儀記錄,所有試驗(yàn)數(shù)據(jù)可保存追溯,生成報(bào)表。通過壓力傳感器與測(cè)試時(shí)間周期來監(jiān)測(cè)被測(cè)物件是否泄漏,其反應(yīng)靈敏、精度高,若試驗(yàn)過程中發(fā)生泄漏,試驗(yàn)臺(tái)會(huì)觸發(fā)保護(hù)程序,自動(dòng)停止。

2 性能測(cè)試

經(jīng)過硬件、軟件的集成,構(gòu)成了整個(gè)液壓閥疲勞試驗(yàn)臺(tái),如圖7所示。試驗(yàn)臺(tái)設(shè)計(jì)的主要參數(shù)為:工作壓力:0~60 MPa;系統(tǒng)輸出交變壓力頻率:1 Hz~3 Hz,可以根據(jù)測(cè)試目的進(jìn)行調(diào)整,測(cè)試的頻率與被測(cè)試容腔成反比。系統(tǒng)可以生成三角波、正弦波和方波,根據(jù)測(cè)試目標(biāo)進(jìn)行選擇,方波占空比可調(diào)整。連續(xù)工作時(shí)間:200 h或者250 000個(gè)測(cè)試周期。

圖7 裝配好的液壓閥疲勞試驗(yàn)臺(tái)

根據(jù)國家標(biāo)準(zhǔn)GB/T 19934.1—2021,在試驗(yàn)壓力波形的規(guī)定時(shí)間周期內(nèi),試驗(yàn)壓力波形應(yīng)達(dá)到循環(huán)試驗(yàn)高壓下限值和循環(huán)試驗(yàn)低壓上限值[4]。本試驗(yàn)臺(tái)完成了峰值壓力為60 MPa,波谷壓力為20 MPa,壓力幅值為40 MPa,波型分別為方波、三角波、正弦波等試驗(yàn)項(xiàng)目,試驗(yàn)結(jié)果如圖8~圖10所示。

圖8 方波3 Hz波形圖 圖9 三角波3 Hz波形圖 圖10 正弦波3 Hz波形圖

3 結(jié)語

本試驗(yàn)臺(tái)是為國內(nèi)某主機(jī)廠專門研制的液壓閥體疲勞試驗(yàn)臺(tái),液壓閥耐久性試驗(yàn)是整個(gè)液壓閥完整試驗(yàn)的一個(gè)重要組成部分,目前在部分國際標(biāo)桿企業(yè)有一定的應(yīng)用,該試驗(yàn)臺(tái)的成功運(yùn)行填補(bǔ)了國內(nèi)行業(yè)空白[5]。該系統(tǒng)具有高可靠性、操作方便便捷、節(jié)能環(huán)保等優(yōu)點(diǎn)。試驗(yàn)臺(tái)可進(jìn)行液壓閥腔體加速疲勞試驗(yàn),為閥體的可靠性研究、提升創(chuàng)造了重要手段。