焦?fàn)t煤氣變壓吸附制氫工藝優(yōu)化應(yīng)用實(shí)踐

胡云濤,胥中平,陳 勇,史小勇,楊 濤

(攀鋼釩能源動(dòng)力分公司燃?xì)庾鳂I(yè),四川攀枝花 617067)

1 冷軋氣體保護(hù)站概況

攀鋼釩能源動(dòng)力分公司冷軋氣體保護(hù)站生產(chǎn)冷軋廠(chǎng)罩式爐、1#鍍鋅生產(chǎn)線(xiàn)、2#~3#鍍鋅鋁生產(chǎn)線(xiàn)保護(hù)、還原性氣體——高純氫氣和高純氮?dú)狻.a(chǎn)品氣純度99.999%;氧含量≤5×10-6;總碳雜質(zhì)含量≤5×10-6;露點(diǎn)≤-60 ℃。

2 2#制氫裝置工藝過(guò)程及步驟

2.1 原料氣及產(chǎn)品組成

(1)原料氣組成

原料焦?fàn)t煤氣來(lái)源于煉焦生產(chǎn)副產(chǎn)品,各組分及微量雜質(zhì)含量相對(duì)穩(wěn)定,見(jiàn)表1、表2。

表1 原料氣組份 %

表2 雜質(zhì)含量 單位:mg/m3

(2)產(chǎn)品氣主要參數(shù)

該裝置產(chǎn)品為工業(yè)純氫,用于冷軋廠(chǎng)罩式爐及鍍鋅鋁生產(chǎn)線(xiàn)做保護(hù)還原氣體用,副產(chǎn)品為解吸 氣。產(chǎn)品氫氣純度達(dá)99.999%,基本參數(shù)見(jiàn)表3。

表3 產(chǎn)品氫氣主要參數(shù)

2.2 主要工藝流程

吸附分離一般分為變溫吸附(TSA)和變壓吸附(PSA)兩大類(lèi)[1],變溫吸附工藝通常用于微量雜質(zhì)或難解吸雜質(zhì)的凈化;變壓吸附工藝則廣泛用于大氣量組份氣體的分離與提純,在實(shí)際應(yīng)用中,通常TSA+PSA 工藝配合使用[2][3]。該套裝置共分為四個(gè)主要工序:100#預(yù)凈化、200#TSA 預(yù)處理、300#PSAH2、400#脫氧干燥。

100#預(yù)凈化:原料焦?fàn)t煤氣經(jīng)煤氣壓縮機(jī)一級(jí)加壓送入脫萘裝置脫除萘、焦油和部分H2S、HCN、NH3等微量雜質(zhì)及壓縮機(jī)油后,進(jìn)行二、三級(jí)壓縮至約1.52 MPa,送入100#工序,該凈化部分不采用再生方式,每年定期更換。

200#TSA 預(yù)處理:200#工序由4 座吸附塔組成,每2 個(gè)塔一組,交替工作,采用變溫吸附(TSA)工藝。由吸附(A)、逆向放壓(D)、加熱(H)、冷卻(C)、充壓(R)五個(gè)工藝步驟循環(huán)實(shí)現(xiàn)吸附與再生。

300#PSA-H2:300#PSA-H2工序是變壓吸附制氫裝置的核心,由增加的四臺(tái)吸附器與原有四臺(tái)吸附器合并成八塔組成,二塔為一組,分為四組,有8-2-3/P、7-2-3/P、6-2-3/P 及4-1-2/P 四種運(yùn)行方式選擇。

由吸附(A)、第1次均壓降(E1D)、第2次均壓降(E2D)、第3 次均壓降(E3D)、順?lè)乓唬≒P1)、順?lè)哦≒P2)、逆放(D)、沖洗二(P2)、沖洗一(P1)、第3 次均壓升(E3R)、第2 次均壓升(E2R)、第1 次均壓升(E1R)和終充(FR)等步序組成。依次交替循環(huán)操作,達(dá)到原料氣不斷輸入,產(chǎn)品氣不斷輸出的目的。

400#脫氧干燥:此工序脫除微量氧氣并經(jīng)等壓干燥獲得露點(diǎn)和純度合格的產(chǎn)品氫氣進(jìn)入氫氣主管網(wǎng)。

3 2#制氫裝置工藝參數(shù)優(yōu)化

2#制氫裝置采用新的八塔工藝后,找出最優(yōu)工藝參數(shù),確定吸附時(shí)間最佳范圍,指導(dǎo)2#制氫裝置運(yùn)行操作,是必須解決的現(xiàn)實(shí)問(wèn)題。

3.1 影響裝置吸附能力的主要因素

2#制氫裝置是TSA+PSA 工藝配合使用,吸附主要受原料氣組分、操作壓力、操作溫度、產(chǎn)品純度的影響。原料氣組分相對(duì)穩(wěn)定,主要探討系統(tǒng)運(yùn)行壓力、200#(TSA)、300#(PSA)參數(shù)優(yōu)化。

3.2 系統(tǒng)操作壓力優(yōu)化

制氫裝置煤壓機(jī)設(shè)計(jì)額定排氣壓力為1.8 MPa,裝置設(shè)計(jì)運(yùn)行壓力為1.7 MPa,裝置運(yùn)行初期即按運(yùn)行壓力1.7 MPa 組織生產(chǎn),一段時(shí)間后,出現(xiàn)系列問(wèn)題。

(1)裝置運(yùn)行壓力1.7 MPa,煤壓機(jī)三級(jí)出口壓力1.72 MPa,十分接近額定排氣壓力,煤壓機(jī)出力接近設(shè)計(jì)極限值,各級(jí)運(yùn)行參數(shù)逼近報(bào)警及保護(hù)聯(lián)鎖值。導(dǎo)致煤壓機(jī)故障率極高,保產(chǎn)十分困難。

(2)煤壓機(jī)電機(jī)采用的380 V 低壓電機(jī),大負(fù)荷運(yùn)行,電流大,電機(jī)本體及配電系統(tǒng)發(fā)熱嚴(yán)重,對(duì)安全運(yùn)行十分不利。

(3)制氫裝置對(duì)密封性能要求非常高,且裝置工藝管線(xiàn)復(fù)雜,塔、罐及各式閥門(mén)設(shè)備多,系統(tǒng)高壓狀態(tài)下運(yùn)行,導(dǎo)致裝置本身發(fā)生泄漏幾率大大增加,威脅裝置運(yùn)行安全。

(4)冷軋廠(chǎng)對(duì)氫氣壓力需求最高僅0.4 MPa,需調(diào)壓站兩級(jí)降壓后才能正常使用。高壓運(yùn)行導(dǎo)致制氫耗電量居高不下,運(yùn)行極不經(jīng)濟(jì)。

綜合冷軋用氫氣壓力及用量情況,利用2 座200 m3氫氣球罐儲(chǔ)存氫氣量保證制氫系統(tǒng)全停情況下能滿(mǎn)足用戶(hù)8 h 正常生產(chǎn)為前提,經(jīng)計(jì)算最終確定裝置運(yùn)行壓力1.5 MPa。

3.3 原料氣溫度對(duì)吸附能力的影響

在一定的溫度和壓力下,吸附劑與吸附質(zhì)充分接觸,最后吸附質(zhì)在兩相中的分布達(dá)到平衡的過(guò)程稱(chēng)之為吸附平衡,可用吸附平衡曲線(xiàn)圖進(jìn)行描述[4],由吸附平衡曲線(xiàn)圖可知,在其他條件相同的情況下,原料氣溫度越高,吸附平衡曲線(xiàn)就越靠下,吸附劑容量越小,吸附、解吸、再生的循環(huán)時(shí)間越短,吸附塔的處理能力越低。

原料氣經(jīng)活塞式壓縮機(jī)經(jīng)三級(jí)加壓后送入裝置,三級(jí)出口排氣溫度高達(dá)130 ℃,不滿(mǎn)足系統(tǒng)常溫下吸附要求,在煤壓機(jī)出口設(shè)置冷卻器冷卻后,確保原料氣的入口溫度為≤40 ℃,保證了吸附裝置的吸附能力。

3.4 200#(TSA)工序參數(shù)優(yōu)化

200#TSA預(yù)處理系統(tǒng)有4臺(tái)處理器(新增2臺(tái)),脫除少量硫化物、氨、苯、HCN及CnHm高烴組分等。一組塔吸附、另一組塔再生。設(shè)計(jì)原料氣處理能力1 500 m3/h。吸附時(shí)間為8 h,可保證為300#工序輸送合格原料氣。設(shè)計(jì)各步序運(yùn)行時(shí)間如表4。

表4 200#TSA設(shè)計(jì)運(yùn)行參數(shù)

對(duì)表4設(shè)計(jì)運(yùn)行參數(shù)經(jīng)實(shí)際運(yùn)行驗(yàn)證:逆放(D)和沖壓(R)均為0.5 h,參數(shù)合理,均能滿(mǎn)足工藝需求;加熱(H)和冷吹(C)時(shí)間各3.5 h,經(jīng)實(shí)際運(yùn)行觀(guān)察發(fā)現(xiàn),冷吹(C)時(shí)間只需3 h 即可將吸附劑溫度降至40 ℃以下而滿(mǎn)足吸附溫度要求,于是縮短至3 h,而將加熱時(shí)間延長(zhǎng)至4 h,保證總的吸附時(shí)間8 h 不變。延長(zhǎng)加熱時(shí)間后,吸附劑再生加熱出口溫度由設(shè)計(jì)的環(huán)境溫度+30 ℃,提高到環(huán)境溫度+50 ℃,且保持時(shí)間延長(zhǎng)了20 min。讓吸附劑吸附的硫化物、氨、苯、HCN 及CnHm 等雜質(zhì)充分解吸,提高再生質(zhì)量。優(yōu)化后各步序運(yùn)行時(shí)間如表5。

表5 200#TSA優(yōu)化后運(yùn)行參數(shù)

3.5 300#(PSA)工序各分周期時(shí)間參數(shù)設(shè)定

2#制氫改造為八塔工藝后主要運(yùn)行方式為8-2-3/P,為了處理裝置零星故障而設(shè)置了另外三種臨時(shí)運(yùn)行方式,即7-2-3/P、6-2-3/P、4-1-2/P。臨時(shí)運(yùn)行方式不宜長(zhǎng)期運(yùn)行,故障處理完后,應(yīng)恢復(fù)主要運(yùn)行方式運(yùn)行。故主要探討8-2-3/P 運(yùn)行工藝參數(shù)設(shè)定。

3.5.1 300#(PSA)工序8-2-3/P工藝步驟

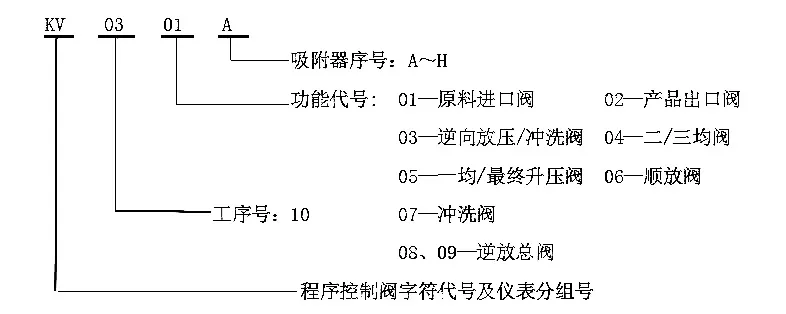

300#(PSA)工序由8 臺(tái)吸附器、程序控制閥以及調(diào)節(jié)閥構(gòu)成。每臺(tái)吸附器與7 臺(tái)程序控制閥相連,入口端連接2 臺(tái)、出口端連接5 臺(tái)。程序控制閥位號(hào)的編制說(shuō)明如圖1。

圖1 程序控制閥位號(hào)的編制說(shuō)明

以8-2-3/P方式運(yùn)行時(shí),總有2臺(tái)吸附器處于進(jìn)入原料氣、產(chǎn)出氫氣的吸附步驟,其余6臺(tái)吸附器處于吸附器再生的不同步驟。每臺(tái)吸附器經(jīng)歷相同的步驟程序,表6反映了8-2-3/P具體工藝步驟及開(kāi)始給定的運(yùn)行時(shí)序。

表6 8-2-3/P工藝步驟及開(kāi)始給定的運(yùn)行時(shí)序

300#(PSA)工序程序運(yùn)行共設(shè)置10 個(gè)分周期,時(shí)間分別用T1~T10進(jìn)行表示。

3.5.2 8-2-3/P工藝步驟與各分周期時(shí)間關(guān)系

分周期吸附時(shí)間:A=T1+T2+T3+T4+T5+T6+T7+T8+T9+T10

其中T1=2 s、T4=3 s、T5=3 s、T6=2 s、T8=3 s、T10=2 s 為程序設(shè)置滯后時(shí)間,為固定值。T9 為運(yùn)行操作人員根據(jù)原料氣量、產(chǎn)品氣質(zhì)量等進(jìn)行操作調(diào)整的修改值,通過(guò)修改分周期時(shí)間T9,實(shí)現(xiàn)逆放、順?lè)?、順?lè)?、終充及吸附時(shí)間調(diào)整目的。

(1)E1D=E1R=T2;

(2)E2D=E2R=T7+T8;

(3)E3D=E3R=T2+T3;

(4)D=T7+T8+T9+T10;

(5)PP1=T7+T8+T9+T10;

(6)PP2=T2+T3+T4+T5;

(7)FR=T3+T4+T5+T6+T7+T8+T9。

在裝置投運(yùn)初期由表6 給定的運(yùn)行時(shí)序可知:E1D、E2D、E3D、PP1、PP2、D、P2、P1、E3R、E2R、E1R、FR 所設(shè)置時(shí)間均為45 s。因煤壓機(jī)無(wú)負(fù)荷調(diào)節(jié),額定排氣量相對(duì)穩(wěn)定,分周期吸附時(shí)間A也就相對(duì)固定。開(kāi)始給定的運(yùn)行時(shí)間經(jīng)實(shí)際運(yùn)行驗(yàn)證,設(shè)置不合理,系統(tǒng)壓力波動(dòng)大;各步驟運(yùn)行結(jié)束時(shí),無(wú)法滿(mǎn)足所需要的壓力要求,根本無(wú)法產(chǎn)出合格氫氣。

3.5.3 8-2-3/P工藝各步驟時(shí)間設(shè)置分析

E1D(E1R)、E2D(E2R)、E3D(E3R)設(shè)置時(shí)間過(guò)長(zhǎng),在分周期吸附時(shí)間“A”一定的情況下,嚴(yán)重?cái)D占其余步驟時(shí)間,可修改分周期時(shí)間T9調(diào)整范圍十分有限,由工藝步驟與各分周期時(shí)間關(guān)系可知,這直接導(dǎo)致逆放(D)、順?lè)牛≒P1/PP2)及終充(FR)時(shí)間不足,而這三個(gè)步驟是PSA 工藝最為核心的三步,直接關(guān)系吸附效果、再生效果。

3.5.3.1 逆放(D)時(shí)間不夠造成的影響

(1)逆放速度過(guò)快,加速吸附劑磨損,嚴(yán)重時(shí)可沖破篩網(wǎng)導(dǎo)致吸附劑漏入工藝管線(xiàn)而堵塞管道、卡澀閥門(mén)。

(2)逆放效果不佳,影響吸附分壓的進(jìn)一步降低,導(dǎo)致雜質(zhì)解吸不夠。

(3)影響沖洗效果,沖洗時(shí)壓力越低越好,理想狀態(tài)是在表壓為“0”的狀態(tài)下沖洗,但最高不能高于50 kPa。

3.5.3.2 順?lè)牛≒P1/PP2)時(shí)間不夠造成的影響

(1)順?lè)沤Y(jié)束達(dá)不到該步驟結(jié)束所需的低壓力要求,直接影響下一步驟逆放效果。

(2)順?lè)艜r(shí)間短意味著沖洗時(shí)間也短,無(wú)法讓吸附劑吸附的雜質(zhì)充分解吸。

3.5.3.3 終充(FR)時(shí)間不足造成的影響

終充(FR)時(shí)間不足導(dǎo)致終充結(jié)束,達(dá)不到系統(tǒng)設(shè)定吸附壓力要求,造成系統(tǒng)吸附壓力波動(dòng)大,而吸附壓力相對(duì)穩(wěn)定是PSA 工藝最核心的要素,直接關(guān)系能否產(chǎn)出質(zhì)量合格的氫氣。

3.5.4 8-2-3/P工藝各步驟時(shí)間優(yōu)化設(shè)置

分周期吸附時(shí)間“A”為T(mén)1~T10 之和,其中T1、T4、T5、T6、T8、T10為程序設(shè)置滯后時(shí)間,固定不變;T9 為運(yùn)行操作人員根據(jù)原料氣量、產(chǎn)品氣質(zhì)量等因素進(jìn)行操作調(diào)整的可修改值。故只需對(duì)T2、T3 及T7合理設(shè)置即可完成8-2-3/P工藝各步驟時(shí)間的優(yōu)化設(shè)置,經(jīng)反復(fù)摸索、驗(yàn)證,最終確定各步驟時(shí)間如下為最優(yōu)運(yùn)行參數(shù):

(1)T2=25 s;T3=10 s;T7=25 s

(2)E1D=E1R=T2=25 s;

(3)E2D=E2R=T7+T8=28 s;

(4)E3D=E3R=T2+T3=35 s;

(5)D=T7+T8+T9+T10=30 s+T9(運(yùn)行設(shè)定);

(6)PP1=T7+T8+T9+T10=30 s+T9(運(yùn)行設(shè)定);

(7)PP2=T2+T3+T4+T5=41 s;

(8)FR=T3+T4+T5+T6+T7+T8+T9=46 s+T9(運(yùn)行設(shè)定)。

同理,對(duì)7-2-3/P、6-2-3/P、4-1-2/P 另三種運(yùn)行方式也依據(jù)該方法找出了最優(yōu)運(yùn)行參數(shù),不再贅述。

4 優(yōu)化后運(yùn)行效果

4.1 系統(tǒng)操作壓力1.7 MPa→1.5 MPa后

(1)2#制氫裝置氫氣產(chǎn)能及質(zhì)量完全滿(mǎn)足用戶(hù)需求。

(2)煤壓機(jī)故障、電氣故障及裝置故障均大幅下降,提高了制氫裝置運(yùn)行穩(wěn)定性,增強(qiáng)了氫氣系統(tǒng)保產(chǎn)能力。

(3)煤壓機(jī)運(yùn)行電流降低30 A,日均節(jié)約用電約380 kWh/日·臺(tái),節(jié)能降耗效益十分顯著。

4.2 200#(TSA)工序參數(shù)優(yōu)化后

(1)優(yōu)化后,吸附劑再生加熱出口溫度由環(huán)境溫度+30 ℃提高到環(huán)境溫度+50 ℃,且保持時(shí)間延長(zhǎng)了20 min。雜質(zhì)解吸充分,活性炭再生效果更優(yōu)。

(2)因活性炭每次再生較徹底,僅微量殘留,大大延長(zhǎng)了活性炭使用壽命。由設(shè)計(jì)使用18 個(gè)月延長(zhǎng)至30 個(gè)月更換一次,以裝置運(yùn)行20 年計(jì)可減少更換次數(shù)5 次,節(jié)約活性炭(變壓吸附制氫專(zhuān)用)約45 t。

(3)推廣應(yīng)用于400#脫氧干燥工序及5 套氮?dú)饩蒲b置,干燥劑(活性氧化鋁、粗孔硅膠、細(xì)孔硅膠)使用壽命由設(shè)計(jì)使用36 個(gè)月延長(zhǎng)至72 個(gè)月更換一次。以裝置運(yùn)行20 年計(jì)可減少更換次數(shù)3 次,節(jié)約干燥劑約21 t。

4.3 8-2-3/P工藝各步驟時(shí)間優(yōu)化設(shè)置后

(1)滿(mǎn)足300#8-2-3/P 工藝各步驟運(yùn)行壓力要求,裝置氫氣產(chǎn)能及質(zhì)量完全滿(mǎn)足需求。

(2)將各步驟時(shí)間T1~T8、T10 固化入程序,操作人員只需對(duì)T9一個(gè)時(shí)間參數(shù)進(jìn)行調(diào)整即可,讓制氫系統(tǒng)操作變得簡(jiǎn)單、快捷、易學(xué)易懂。

(3)將“運(yùn)行2 臺(tái)機(jī)T9 調(diào)整范圍55~60 s;運(yùn)行一臺(tái)機(jī)T9 調(diào)整范圍100~105 s”寫(xiě)入運(yùn)行技術(shù)操作規(guī)程、標(biāo)準(zhǔn)化作業(yè)程序表卡,規(guī)范操作。

5 結(jié)論

2#制氫裝置自建成以來(lái),經(jīng)參數(shù)優(yōu)化調(diào)試投入運(yùn)行后,運(yùn)行效果良好。氫氣產(chǎn)能及質(zhì)量完全滿(mǎn)足用戶(hù)需求,氫氣收得率一直穩(wěn)定在85%以上。

(1)系統(tǒng)操作壓力由1.7 MPa 降至1.5 MPa 后,經(jīng)實(shí)際運(yùn)行驗(yàn)證是非常成功的。煤壓機(jī)、電氣及裝置故障均大幅下降,且煤壓機(jī)運(yùn)行電流降低30 A,日均節(jié)約用電約380 kWh/臺(tái),節(jié)能降耗效益顯著。

(2)200#(TSA)工序調(diào)整加熱、冷吹時(shí)間分配,由各3.5 h 改為加熱4 h,冷吹3 h。提高吸附劑再生質(zhì)量,延長(zhǎng)吸附劑使用周期,經(jīng)實(shí)際運(yùn)行驗(yàn)證效果良好。

(3)300#(PSA)工藝各步驟時(shí)間優(yōu)化:E1D(E1R)由45 s 調(diào)整為25 s;E2D(E2R)由45 s 調(diào)整為28 s;E3D(E3R)由45 s 調(diào)整為35 s;D(PP1)由45 s調(diào)整為30 s+T9(運(yùn)行設(shè)定);PP2 由45 s調(diào)整為41 s;FR 由45 s 調(diào)整為46 s+T9(運(yùn)行設(shè)定)。優(yōu)化后經(jīng)實(shí)際運(yùn)行驗(yàn)證,裝置氫氣產(chǎn)能及質(zhì)量完全滿(mǎn)足要求,系統(tǒng)操作變得簡(jiǎn)單、快捷、易學(xué)易懂。