基于Voronoi吸能管的新型全向防爬器設計與仿真

朱宇,張樂樂,竇偉元,張海峰

(1.北京交通大學機械與電子控制工程學院,北京,100044;2.北京交通大學軌道車輛運用工程國家國際科技合作基地,北京,100044;3.中車長春軌道客車股份有限公司,吉林長春,130062)

據不完全統計,列車碰撞事故中發生爬車現象將使傷亡率提高20 倍。安裝于列車端部的防爬器是列車特有的被動安全結構之一,發生碰撞車鉤裝置剪斷后,兩相撞列車的防爬器前端齒板先嚙合以限制兩車的相對位移、防止發生爬車事故,并盡可能地將車輛限制在軌道上以保證車體結構沿縱向有序變形,有利于車輛多級吸能裝置逐級發揮作用,保護乘員的生命安全[1]。

軌道車輛車端吸能裝置類型豐富,軌道車輛防爬器作為列車車端吸能裝置之一,按照其吸能部變形模式可以分為壓潰式[2]、膨脹式[3]及切削式[4]3 種,其中,壓潰式防爬器通過防爬器吸能部的塑性變形吸收能量,吸能穩定但偏置工況下易發生軸向失穩、吸能效果明顯下降;膨脹式防爬器通過管材的擴脹及氣體膨脹吸收能量,在碰撞發生時,很難有效地控制其吸收的能量范圍,具有阻抗力水平低、吸能容量小等缺點;切削式防爬器通過金屬在切削過程中所產生的摩擦、塑性變形和撕裂來耗散能量,存在對材料要求較高且利用率低等缺點。相比較而言,壓潰式防爬器應用更為成熟,其不足之處在于碰撞瞬間減速度峰值較大,易造成乘客在車內的二次碰撞,且橫向剛度過小,易在非對心碰撞時發生軸向失穩。為了兼顧高吸能效率與低沖擊力峰值,壓潰式吸能結構的創新主要在改變截面形狀、設計誘導結構這兩方面[5]。NIA等[6-7]運用仿真和實驗的方法,對比了多種簡單截面管和多胞多邊形管在軸向載荷下的壓縮行為,發現多胞結構擁有更高的吸能效率,且仿真結果與實驗結果基本一致;LI等[8]在圓管上挖孔或橫向槽以作為弱剛度的誘導結構,發現能夠有效降低初始峰值力;MA 等[9]提出了一種可折返三角形填充管,利用內凹三角形來吸收能量,實驗發現這種填充結構比泡沫填充的比吸能提升了17.23%,峰值力降低了5.04%,且數值仿真結果與實驗結果一致;WANG 等[10]提出了一種由不規則蜂窩板(2D-Voronoi)卷成的吸能圓管,并研究其在軸壓載荷下的吸能性能和變形行為以及受壁厚徑比、晶胞不規則度、密度等因素的影響情況,發現隨著胞元不均勻度的降低,結構的吸能水平略有提高,變形也更充分;ABDULLAHI等[11]提出了一種用2D-Voronoi 填充的二維正方形拉伸方管,并設置6組試驗與相同胞元數的規則多胞元方管對比,發現這種新型方管的峰值載荷比同尺寸下規則多胞元方管的要小,吸能效率也更高,但抗彎性能有所下降。除此之外,3D-Voronoi結構也被應用于吸能結構中,通過梯度設計胞元層密度來實現更優的吸能[12]。

傳統防爬器多采用矩形、梯形橫向齒的防爬齒板,在列車相撞時可以防止列車垂向的位錯,即防止爬車,但它不利于抑制由列車振動、通過曲線或者蛇行運動碰撞時產生的垂向及非垂向偏差[13]。其中,非垂向偏差完全靠兩相撞列車防爬齒板間的摩擦進行約束,此時防爬齒板受到非對心載荷,將產生較大彎矩作用于吸能管,使得吸能管發生整體屈曲失穩而非漸進屈曲,致使其吸能效率進一步降低,且隨著偏載的加劇導致吸能管完全失效。為解決該問題,修瑞仙等[14]提出了一種棱臺型齒棋盤式對稱排列的全向防爬齒板,但該結構由于撞擊偏差的不確定性并不能確保始終嚙合,且防爬齒頂部為平面,引導對中困難;王文斌等[15]則提出了一種由四棱錐型凸齒和凹齒相互交錯排布的棋盤式全向防爬結構,該結構能夠很好地引導嚙合并對中,但嚙合后的穩定性不足,在擾動的情況下易脫齒。

綜上可知,防爬器的接觸齒嚙合和吸能2部分結構在功能上相互影響,在結構設計上需平衡兩者的作用以實現耦合防爬和耐撞性的良好功能。因此,本文作者提出一種基于Voronoi 構型的吸能管,以截面多邊形胞元的參數控制結構剛度和耐撞性并實現結構的優化設計,配合防爬器端面四棱錐-方柱型齒、棋盤式交錯布局的防爬齒板結構形成新型的全向防爬器,實現結構兼顧穩定全向防爬和大吸能閾值下高載荷效率的功能,并依據標準設計碰撞場景,建立有限元模型,在LSDYNA 求解器中仿真碰撞過程中新型防爬器的整體力學響應,分析評估結構的防爬和耐撞性的耦合性能。

1 設計方法

本文提出的基于Voronoi 構型吸能管的設計基本思路為采用仿生的稀疏孔洞(泰森多邊形)結構形式[16],通過調整參數控制結構的剛度和耐撞性,以結構設計和碰撞過程聯合仿真的方法實現優化。全向防爬齒板的設計則受啟發于靜摩擦時兩接觸表面微觀上的凹凸不平現象,由功能需求出發進行結構及尺寸的設計,最終聯合動力學仿真實現優化。基于Voronoi 吸能管及全向防爬齒板的設計流程如圖1所示。

圖1 Voronoi吸能管及全向防爬齒板設計流程圖Fig.1 Design flow chart of Voronoi energy absorption tube and anti-omnidirectional displacement front panel

1.1 Voronoi構型設計與優化

ABDULLAHI等[11]研究發現,胞元數越多、大小越均勻,方管填充Voronoi 胞元的吸能效率越高。因此,為保證Voronoi 胞元(種子)的隨機性,對初始均勻分布的n2個種子施加任意方向值為Δ的擾動,以得到隨機的種子新坐標(x′i,y′i),其計算公式如下:

式中:α為控制胞元不規則度的參數[17],在2D-Voronoi結構生成部分,α∈(0,100),α越小(趨于0),胞元形狀越規則,各胞元越均勻(當α=0時,胞元呈正六邊形蜂窩結構);α越大(趨于100),胞元形狀越不規則,各胞元大小差異越大;δ0為兩相鄰胞元中種子的最小距離;A為n2個胞元所組成的總面積。

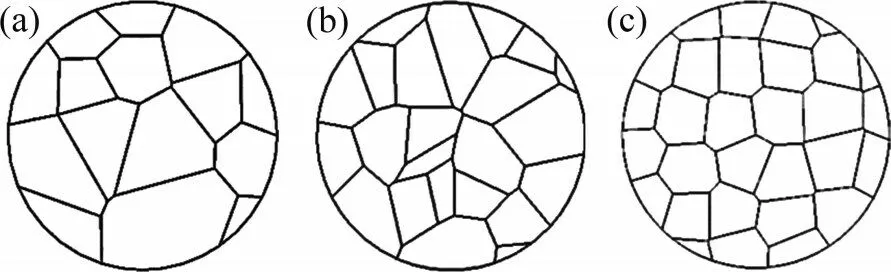

設置總面積A相同、參數n2和α不同的3 種吸能管模型,分別記為V-a(n2=225,α=50),V-b(n2=324,α=50)和V-c(n2=324,α=20),其2D-Voronoi對比圖如圖2所示。

圖2 3種吸能管模型的2D-Voronoi結構Fig.2 2D-Voronoi structure of three energy absorption tubes

1.2 Voronoi吸能管結構耐撞性的仿真評估

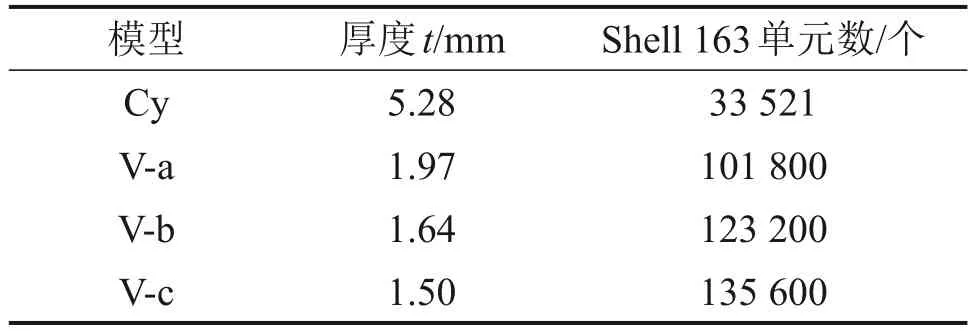

Voronoi 新型吸能管長度l為200 mm,直徑d為60 mm,質量m為537 g,采用鋁合金Al 3003 H12 材質,其基本參數如表1 所示。傳統圓管Cy和3種Voronoi吸能管的厚度和模型單元數量如表2所示,其壓縮仿真示意圖如圖3所示。

圖3 吸能管壓縮示意圖Fig.3 Schematic diagram of compressing energy absorption tube

表1 吸能管材料參數Table 1 Energy absorption tube material parameters of energy absorption tubes

表2 有限元模型的厚度和單元數Table 2 Basic information of finite element model

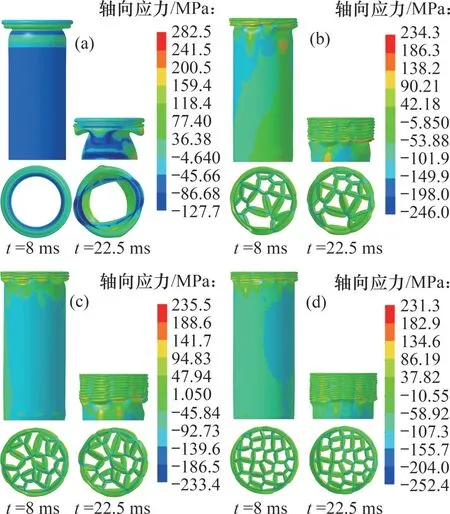

碰撞過程t=8 ms和22.5 ms時刻的軸向(Z向)應力云圖如圖4所示。由于底部被固定,吸能管自沖擊端漸次折疊變形,壓縮過程中的最大應力均出現在折皺上。手風琴模式的漸進屈曲變形是理想的屈曲模式[18],從圖4 可見,除了圓管Cy 為手風琴模式和鉆石模式混合的屈曲變形,其他3 種Voronoi吸能管均為手風琴模式的屈曲變形。

圖4 吸能管軸向壓縮仿真過程對比Fig.4 Comparison of axial compression process of energy absorption tube

圖5 所示為4 種吸能管壓縮時的力與行程曲線。可見,4 種吸能管的初始峰值力相近,均在130 kN 左右,但是Voronoi 吸能管由于胞元的存在,壓縮力更為穩定。其中,V-c吸能管的平均壓縮力最高,因而其吸能量也最大,V-b吸能管的次之,V-a吸能管的最小。Voronoi吸能管的吸能效果提升的原因是:薄壁管的吸能主要來源于折線處塑性鉸彎折、壁面薄膜應變以及折線掃過壁面的曲率變化3 種機制[19],相比于簡單圓管,Voronoi吸能管內部填充了Voronoi 多邊形胞元,其胞元壁類似于初始折線在變形過程中具有移動折線作用[20],從而提升了吸能效果。4種吸能管壓縮變形對比如圖6所示。可見:塑性變形多集中在管壁連接處,隨著管壁上相接的胞元壁增多,Voronoi 吸能管上每一層的主要變形的折皺層數也增多。這是因為,引入胞元后,為保持結構質量一致,胞壁的厚度減小,削弱了單個塑性鉸彎折的變形吸能,但是這也大大縮短了胞壁變形的半折疊波長,折疊的單元數更多,因而Voronoi 吸能管上所形成的折皺層也更多。由圖6可知,在4種吸能管均完全壓潰的情況下,V-c吸能管所形成的折皺層為13層,比V-b 吸能管(11 層)和V-a 吸能管(10 層)的多,且由于胞元更加均勻,折皺變形相互影響較小,因而V-c 的吸能效果最佳。由此可見:適度增加Voronoi胞元數和提高Voronoi胞元的規則度可以提升Voronoi吸能管的吸能效果。

圖5 力與壓縮行程關系曲線Fig.5 Relationship between force and compression displacement

圖6 4種吸能管壓縮變形對比Fig.6 Comparison of compression deformation of four energy absorption tubes

2 防爬器有限元模型與碰撞場景

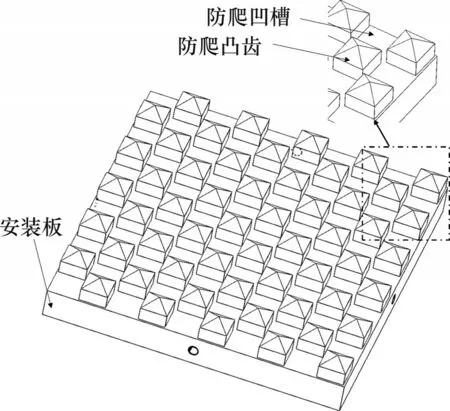

圖7所示為新型防爬器的結構,包括全向防爬齒板、吸能管×4、導向管A、導向管B×4 及安裝座。全向防爬齒板如圖8所示,它由安裝板、四棱錐-方柱型防爬凸齒及防爬凹槽3 部分組成,其中防爬凸齒在安裝板上呈棋盤式交錯分布,長方體型的防爬凹槽則由其四周防爬凸齒的4 個棱面圍成。相比于防爬凸齒,防爬凹槽在安裝板上的投影面積更大,且深度大于防爬凸齒中四棱錐型齒的高度,以確保穩定嚙合,更利于引導對中。對于結構尺寸,單個防爬器的長×寬×高為600 mm×500 mm×500 mm[21],吸能管直徑為100 mm,長度為500 mm。該防爬器以車體中心(軌道平面)為對稱點安裝在車體兩端,保障了在無需公母配合的情況下,列車對撞、追尾等事故中防爬器嚙合的有效性。

圖7 防爬器剖視圖Fig.7 Section view of anti-climber

圖8 全向防爬齒板Fig.8 Anti-omnidirectional displacement front panel

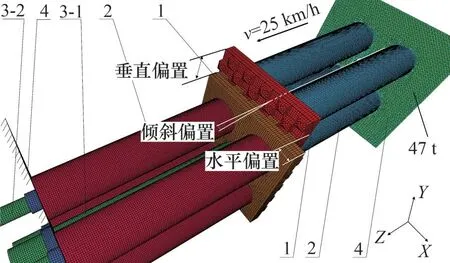

對模型以節點耦合的形式簡化連接,建立如圖9所示的兩防爬器對撞有限元模型,整個模型均采用Belytschko-Tsay 四節點薄殼單元。吸能管和導向管采用分段線性彈塑性材料模型(*MAT_PIECEWISE__LINEAR_PLASTICITY);由于全向防爬齒板和安裝座材料的強度及結構剛度較大,變形較小故采用剛體材料模型(*MAT_RIGID)。有接觸關系的各零件采用自動面面接觸或自動單面接觸,同時考慮摩擦影響,結構中相配合表面的動靜摩擦因數分別為0.10和0.15;無配合關系接觸表面的動靜摩擦因數分別為0.15 和0.20[22]。根據EN 15227—2008[23]等列車耐撞性相關評估標準,在列車速度大于25 km/h 時,剛度為“弱—強—弱”的車體結構將參與吸能,因此,依據同類型C-II車輛碰撞仿真要求設計碰撞場景如下:運動端防爬器以質量單元形式附加整車質量47 t,以縱向25 km/h 的初速度及一定偏置量撞擊另一安裝座固定在剛性墻上的防爬器。防爬器有限元模型的基本信息見表3。

圖9 防爬器有限元模型及碰撞場景Fig.9 Finite element model and collision scene of anticlimber

表3 防爬器有限元模型的基本信息Table 3 Basic information of finite element model of anti-climber

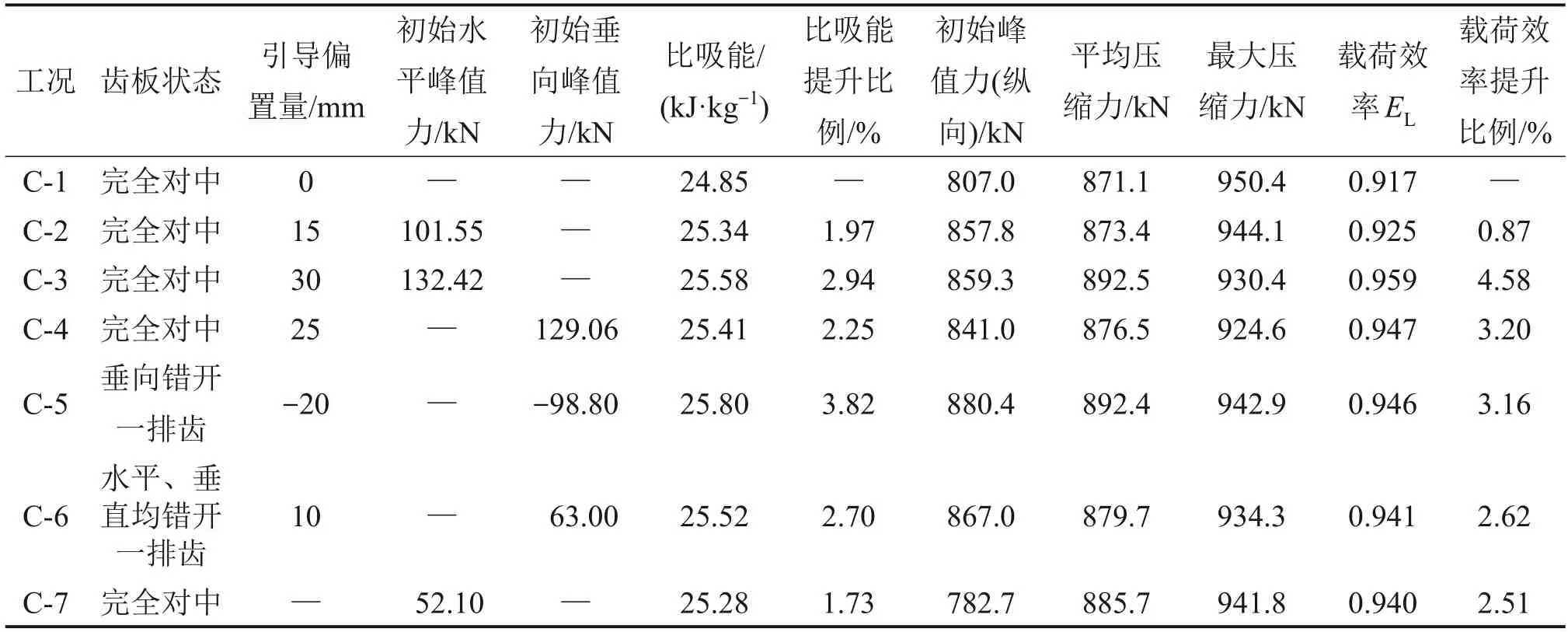

考慮到由列車振動、通過曲線或者蛇行運動碰撞時產生的垂向及非垂向偏差,設計水平、垂直及傾斜3個偏置參數[22],共7種工況的仿真參數如表4所示。

表4 防爬器仿真工況Table 4 Collision simulation condition of anti-climber

3 碰撞過程仿真與性能分析

3.1 防爬與吸能相互作用的碰撞過程

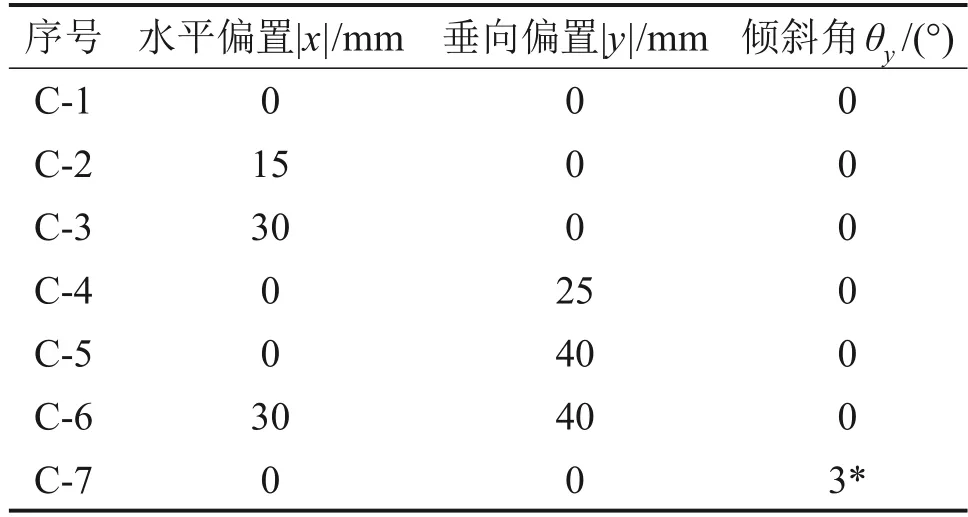

防爬器的防爬和吸能2部分結構在功能上是相互影響的,以工況C-4單向垂直偏置25 mm為例分析防爬與吸能相互作用的碰撞過程,工況C-4碰撞過程中等效應力云圖以及撞擊力-時間曲線分別如圖10和圖11所示。從圖10可知:吸能管完全壓潰時間在140 ms 左右。新型防爬器在撞擊時能夠很好地引導對中并穩定嚙合,且在抗彎導向管的共同作用下,吸能管以圓環模式穩定地漸進屈曲變形。

圖10 工況C-4的碰撞過程等效應力云圖Fig.10 Equivalent stress cloud of during collision process of case C-4

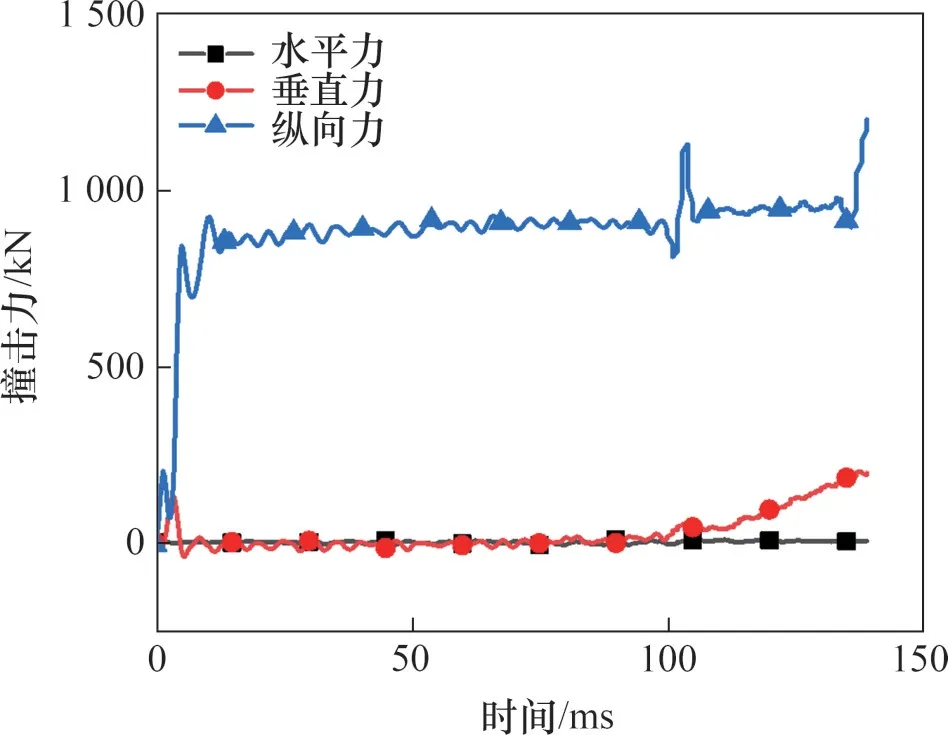

圖11 工況C-4的撞擊力-時間曲線Fig.11 Curves of impact force and time of case C-4

取工況C-4 下靜止端防爬器安裝座上的邊界力,根據標準EN15227,對仿真曲線在LS-PrePost的SAE 濾波器中進行180 Hz 的低通濾波。從圖11可見:兩防爬器水平撞擊力幾乎為0 kN,遠小于縱向撞擊力。運動端防爬器縱向撞擊靜止端防爬器時,受靜止端防爬器棱錐齒的引導,垂直方向存在相對分速度,并在撞擊開始后約3.6 ms完全嚙合,垂向相對運動消失。此時,垂向力達到最大值,為了區別于撞擊方向初始峰值力,稱此力為初始垂向峰值力。該初始垂向峰值力在實際碰撞中起到擺正車體的作用,引導擺正之后,后續撞擊力明顯降低。近吸能管壓潰時,兩防爬齒板的分離趨勢進一步增大,故垂向撞擊力增大以阻止防爬器的分離。

對于縱向撞擊響應,由于兩防爬器起始時存在一定間隙,在碰撞開始1.5 ms時,分屬于兩防爬器防爬凸齒的棱錐部分相接觸,受錐齒斜面引導,在達到最大撞擊力前,存在縱向“預峰值力”,為203.4 kN。隨著棱錐齒完成引導,約5.1 ms時,防爬凸齒撞擊另一防爬器防爬凹槽,縱向撞擊力達到最大值(即初始峰值力)。除此之外,由于分屬于兩防爬器的吸能管相撞時形成塑性鉸不同,在約103 ms時,靜止端防爬器的吸能管先被完全壓潰,進一步壓縮后運動端防爬器的吸能管才開始漸進變形,因而撞擊力在此刻出現較大波動。也正因為棱錐段的引導以及兩對撞吸能管形成塑性鉸的差時效應,初始峰值力降為841.0 kN,且低于平均撞擊力876.3 kN。至完全壓潰(約140 ms),與運動端防爬器相接的車體最大減速度為3.2g(g為重力加速度),平均減速度為1.86g,均遠低于王存義等[24]建立的頭部損傷標準(HIC)、胸部3 ms加速度損傷判據,極大地降低了乘客在車內二次碰撞所受的傷害。

3.2 不同偏置下結構的性能分析

防爬器的防爬性能為防爬齒板和吸能管相互作用的結果,在所設計的7個碰撞工況下,防爬齒板均能穩定嚙合抑制位錯的加劇以及保證吸能管穩定地漸進屈曲,且在偏置方向上產生在撞擊初始時擺正車體的初始垂向峰值力或初始水平峰值力,擺正之后該力大幅下降且趨于平穩,在近完全壓潰時才出現“抬升”。圖12所示為防爬器在偏置方向上的水平力和垂向力。從圖12 可見:對于理想對心碰撞(工況C-1),由于不存在初始偏置,水平方向及垂直方向上的撞擊力基本一致,均在0 kN 附近波動,此處只取了水平力;對于雙向偏置(工況C-6),該工況水平偏置量為30 mm,撞擊時水平方向恰好錯開一列齒,故水平方向不用引導無明顯沖擊。

圖12 不同工況下偏置方向撞擊力-時間曲線Fig.12 Impact force and time curve in offset direction under different impact cases

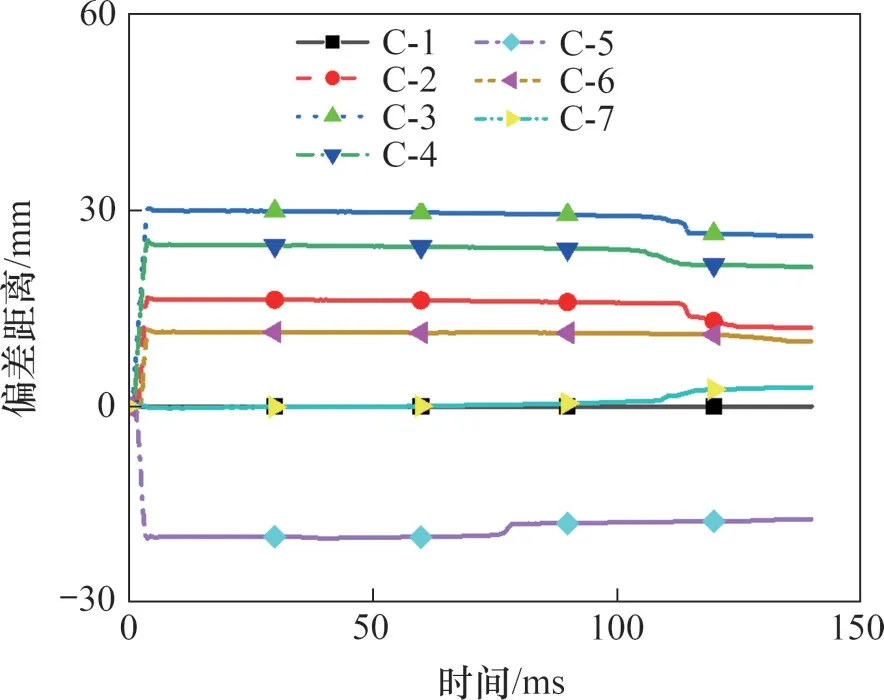

對比工況C-2 和工況C-3,在單向偏置下,隨著偏置增大,抗彎導向管撓度增大,吸能管傾斜角度也增大,且隨著引導偏置量(即相撞時將防爬凸齒引導至另一防爬齒板凹槽的距離)增大,撞擊初始水平峰值力由101.55 kN增大到132.42 kN。

對垂直偏置工況C-4 和C-5 進行對比分析,由于防爬齒的尺寸原因,工況C-5情形下,兩防爬器垂向錯開一排齒再嚙合,導致引導方向與工況C-4的相反,故工況C-5的引導偏置量為-20 mm,絕對值小于工況4的25 mm,因而撞擊瞬間偏置方向上的初始垂向峰值力的絕對值也由129.06 kN 降為98.8 kN。

由于防爬齒棋盤式規則排布,每個防爬齒距其相鄰防爬凹槽的距離為30 mm,在雙向偏置下(工況C-6),撞擊前水平方向恰好錯開一列齒,故撞擊情形與垂直偏置工況一致,因而僅存在初始垂向峰值力,引導偏置量為10 mm,初始垂向峰值力為63.0 kN。

與帶傳統防爬齒板的防爬器僅靠齒間的摩擦阻礙兩防爬器分離的趨勢不同,新型防爬器主要通過防爬齒板間齒的嚙合來進行防爬,以相撞防爬器相同節點在偏置方向上的位移之差表征防爬器的防爬能力。圖13 所示為7 個工況下兩防爬器滑動距離-時間曲線。從圖13可以看到,在防爬齒棱錐部引導嚙合之后,兩防爬器在偏置方向保持穩定的位移差被壓縮,防爬效果顯著。

圖13 兩防爬器不同碰撞工況下滑動距離-時間曲線Fig.13 Sliding distance and time curves of two anticlimbers under different impact cases

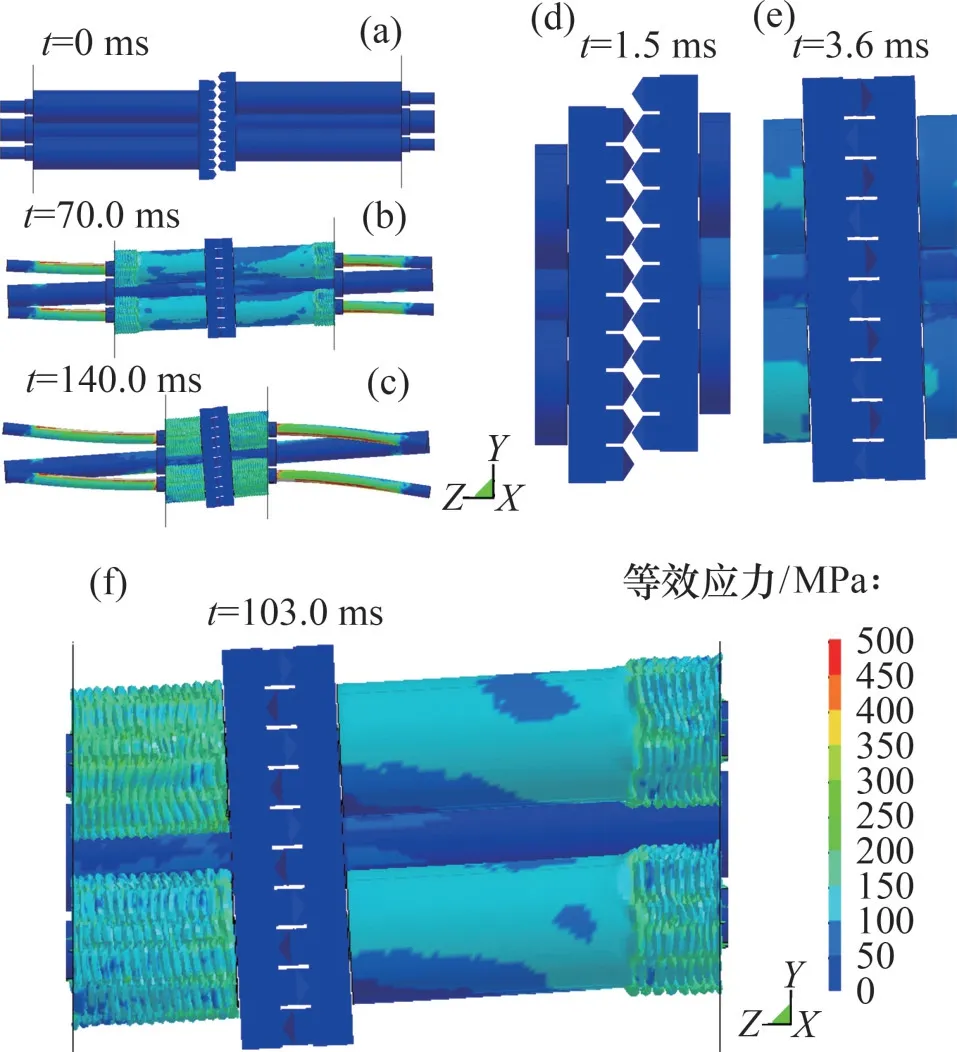

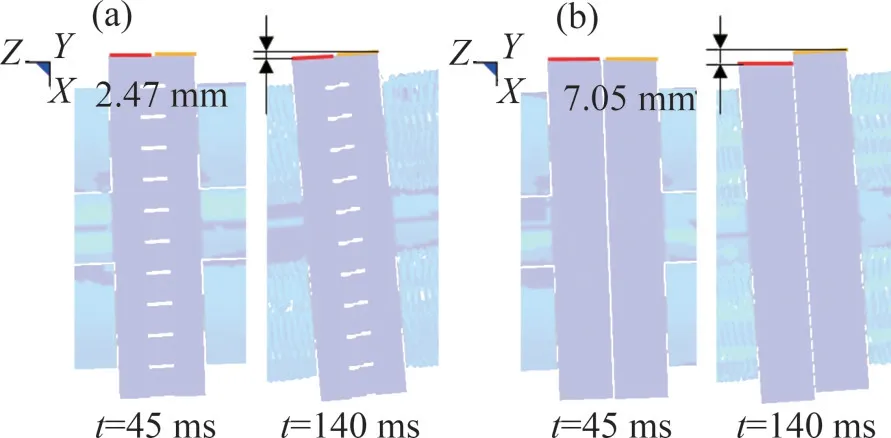

傾斜工況(工況C-7)的碰撞過程如圖14 所示。從圖14 可見:僅靠摩擦進行水平防滑的裝有傳統橫向齒型防爬齒板的防爬器在碰撞開始后約107 ms,由于摩擦力不足以約束兩防爬器間的滑動,導致運動端防爬器至完全壓潰時水平滑動了7.05 mm,而全向防爬齒板依靠齒的嚙合仍能維持穩定,至完全壓潰時僅滑動2.47 mm。

圖14 工況C-7的碰撞過程對比Fig.14 Comparison of collision process of case C-7

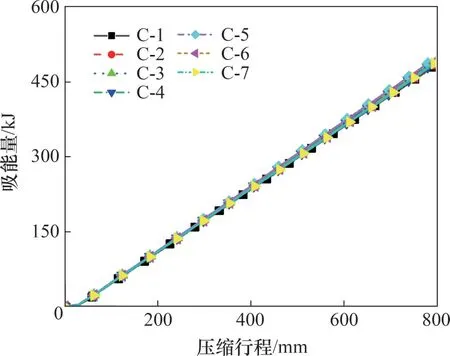

結合全向防爬結構和Voronoi 吸能結構,分析評估該新型防爬器在垂直、水平、傾斜3個偏置參數組合工況下的撞擊行為。其中,圖15 所示為7個工況下兩防爬器撞擊時的縱向撞擊力-時間曲線,圖16 所示為壓縮至80%時7 個工況下的壓縮行程和吸能量曲線。從圖15可以看到:7個工況下新型防爬器均有很明顯的“削峰”沖擊力作用,且撞擊初始峰值力低于整個碰撞過程中的平均撞擊力。由3.1節可知,這是兩對撞吸能管漸進屈曲時形成塑性鉸不同以及全向防爬齒板的引導共同作用的結果。

圖15 不同工況下縱向撞擊力-時間關系曲線Fig.15 Curves of longitudinal impact force and time under different impact cases

圖16 吸能量與壓縮行程關系曲線Fig.16 Curves of energy absorption and compression displacement

表5所示為7個工況的耐撞性評估。可見:與無偏置工況C-1相比,偏置工況下,由于導向管的彎曲變形以及變形后與吸能管之間互相擠壓而產生的摩擦作用,防爬器的吸能效率得到提高;但也正因為偏置的存在(傾斜偏置除外),撞擊初始時導向管受力彎曲從而對兩防爬器的接近施加一定阻力,因而初始峰值力反而增大。對于傾斜工況,由于撞擊角度的存在,縱向撞擊力在水平方向上存在分力,而且相比于其他偏置,導向管的變形較小因而提供的阻力較小,故撞擊初始峰值力反而降低。

表5 新型防爬器性能評估Table 5 Performance evaluation of the novel anti-climber

4 結論

1)以“引導-嚙合”為主要設計思想,通過錐形頭部-棱柱底部組合,設計了新型棋盤式防爬齒板。其中,防爬齒的前端錐型齒部分起引導對中作用,棱柱部分起緊固嚙合、傳遞撞擊載荷作用。仿真結果表明:在水平、垂直及傾斜3個偏置參數組合的7個工況中,新型防爬器均能穩定地引導對中并嚙合,確保吸能管的有效吸能。

2)將二維Voronoi異面拉伸成吸能結構,以滿足面向不同速度級、不同車型的吸能需求。其中,Voronoi 拉伸胞元分布的隨機性和密度等均可分別由參數進行控制,進而實現對吸能能力的調控。在一定程度上增加Voronoi胞元數和提高Voronoi胞元的規則度可以提升Voronoi吸能管的吸能效率。

3)由本文方法所設計的新型全向防爬器撞擊時,在偏置方向產生較大初始水平峰值力或初始垂向峰值力,該力在實際碰撞中可擺正車體,且該力隨著該方向上引導偏置量的絕對值增大而增大。防爬器對撞時,兩吸能管差時順序形成塑性鉸,配合全向防爬齒板的引導作用,在撞擊時可實現沖擊力“削峰”以及大幅提高載荷效率。與理想對心碰撞進行對比,在偏置工況下,導向管的彎曲變形以及變形后與吸能管之間互相擠壓而產生的摩擦使得防爬器受撞擊時的比吸能、平均壓縮力、載荷效率以及初始峰值力(傾斜偏置工況除外)均有提升。