剪切螺栓設計及在電力機車結構耐撞性上的運用

楊毅,朱濤,張江田,黃明惠,肖守訥,丁浩谞

(1.西南交通大學牽引動力國家重點實驗室,四川成都,610031;2.中車大同電力機車有限公司,山西大同,037038)

近年來,隨著我國現役電力機車規模逐漸擴大,電力機車的被動安全性改進的重要性逐漸凸顯[1]。現代高速列車的設計均考慮列車的被動安全防護。一方面,在車體結構設計中體現耐撞性設計思想,這方面國內外學者已做了大量工作并已取得一定的成果[2-3];另一方面,在碰撞發生時盡可能地保護乘員的生命財產安全以及在新車設計階段對乘員安全性做出評估[4]。相較于高速鐵路,目前人們對機車車輛端部吸能結構的研究較少[5-6],傳統電力機車質量更大,碰撞時的初始動能更高,且其缺乏防爬吸能裝置,在機車車輛發生意外碰撞事故中,僅依靠鉤緩裝置(車鉤)及車體自身結構吸收碰撞動能難以保證機車及乘員安全。

為解決機車被動安全問題,國內外學者進行了大量研究。從20 世紀90 年代開始,英國鐵路(BR)率先對機車車體結構的耐撞性深入研究,開展了針對司機室的正面碰撞和追尾碰撞試驗以及針對車輛間吸能結構的碰撞試驗,并對總吸能量和壓潰距離提出了要求[7];美國聯邦鐵路管理局(FRA)對傳統機車進行了被動安全研究以及標準制定工作,并開始進行實車試驗研究,以提高傳統機車耐撞性[8];李麗亞[9]利用剛體動力學進行機車車輛頭車縮比仿真試驗;王晉樂[10]采用吸能盒改善了機車端部吸能結構,并進行了乘員的二次碰撞研究;張凱等[11]以某型電力機車端部主吸能結構變形長度為優化目標,基于遺傳算法對該機車進行耐撞性優化設計;劉豐嘉[12]參考歐美安全標準,設計了機車車輛正面及側面碰撞仿真場景,并對機車車體結構進行了拓撲優化;宋元全等[13]根據AAR S580標準中對防撞柱和司機室角柱載荷要求,對內燃機車進行耐撞性能評估。國內外學者對機車耐撞性的標準進行制定以及對部分吸能結構進行了研究與設計,機車耐撞性標準有利于機車被動安全的發展,耐撞性結構有利于機車在碰撞過程中的能量耗散,但碰撞過程中工況環境復雜,簡易的吸能結構在實際過程中難以發揮預期作用。在機車被動安全的領域僅停留在碰撞吸能裝置上,在實現碰撞吸能的功能結構上少有研究,本文以實際碰撞環境為基礎對耐撞結構功能實現進行設計研究。

傳統的防爬結構在撞擊時會變形并形成斜坡形態,從而增加了爬車的可能性[14]。常規的防爬器在縱向嚴重變形至產生斷裂后失去了垂直承載能力,斷裂的纖維網仍可抵抗縱向壓縮載荷,但不再傳遞垂直剪切載荷,這通常會導致形成斜坡形態,從而加劇爬車的傾向。STRINGFELLOW等[15]研究表明,在機車的前端增加一些結構或增強一些特性可以大幅降低爬車的可能性,其中包括回退式或分離式車鉤及互鎖特征和垂直強度特性。現代高速列車在設計初期已考慮新型端部吸能結構,吸能空間布置合理高效,但既有電力機車前端結構較為復雜、緊湊,預留空間不足,新增通用的端部吸能結構其縱向位移受到車鉤及車體自身結構的限制,鉤緩裝置在達到最大行程后吸能裝置仍難以發揮變形吸能作用。基于剪切螺栓的回退式車鉤的設計解決了機車端部縱向空間不足的缺點,剪切螺栓在極限載荷下發生剪切失效,車鉤縱向回退為吸能防爬裝置提供額外的吸能行程,大大提高了機車被動安全性。KIM 等[16]進行了螺栓剪切試驗,研究了不同速度對SCM440H 材料螺栓剪切性能的影響并設計了用于機械過載保護裝置的安全螺栓;LLANA 等[17]進行了車鉤試驗,通過結構失效的形式實現了車鉤脫落。本文利用螺栓的剪切失效特性實現了機車新型回退式車鉤的功能設計。

綜上所述,剪切螺栓電力機車實現多級吸能提供了可行性,其失效行為和過程在機車車鉤回退過程中起著重要的作用,進而在車輛碰撞過程中具有重要影響。本文作者針對用于回退式車鉤的關鍵結構剪切螺栓,開展準靜態壓縮試驗及落錘沖擊剪切試驗,建立45號鋼J-C本構斷裂失效模型,并對比分析不同剪切螺栓直徑、凹槽直徑及凹槽寬度對剪切螺栓最大剪切力的影響,最后將帶有剪切螺栓的回退式車鉤應用于機車車輛上,以改進電力機車車輛被動安全性。

1 剪切螺栓試驗分析

1.1 剪切螺栓試驗設計

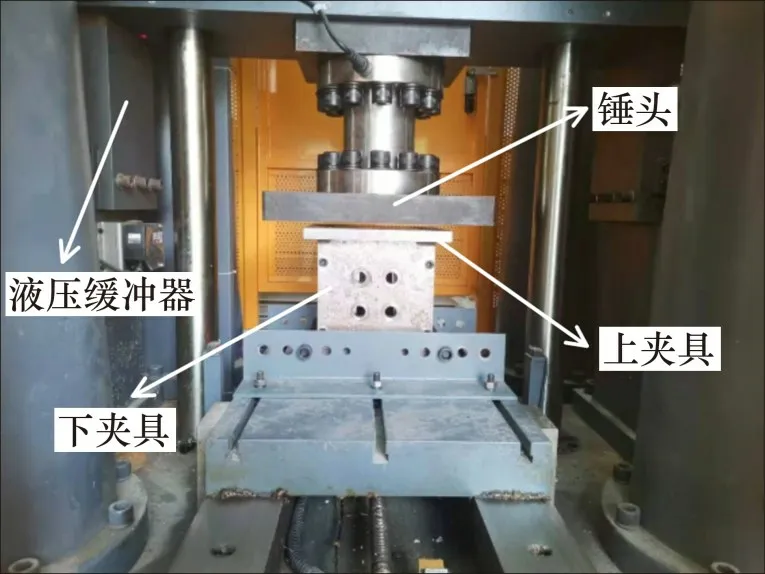

本文設計一種既滿足準靜態試驗要求又滿足動態沖擊試驗要求的夾具,可將試驗機的壓縮載荷有效轉換為剪切螺栓的剪切載荷。夾具整體采用45 鋼,通過螺栓及焊接連接各立板、筋板。螺栓安裝孔為壁厚7.5 mm的Cr12MoV軸套。用于螺栓剪切試驗的夾具包括下夾具、螺栓孔徑為10 mm的小孔徑上夾具和螺栓孔徑為20 mm 的大孔徑上夾具(以下簡稱上夾具)。下夾具的一組側壁上設置有小孔徑螺栓孔組,另一組側壁上設置有大孔徑螺栓孔組,使得下夾具可以分別與2 個上夾具配合,完成不同尺寸螺栓的剪切試驗。下夾具中部設置有矩形導向通道,上夾具與試驗通道相匹配。夾具示意圖如圖1所示。

圖1 夾具示意圖Fig.1 Schematic diagrams of jig

剪切螺栓屬于非標準件,必須經過對其進行二次加工得到試樣螺栓。理想的回退式車鉤的剪切螺栓在發生斷裂失效時,其斷裂位置應處于車鉤安裝座與機車端部安裝板之間,以保證在螺栓剪切失效后,車鉤正常無阻礙地回退而不受螺栓的干擾。常規標準螺栓中間段為均勻等徑的,在承受剪切載荷時,斷裂失效位置在中間段隨機分布,其可能會對車鉤回退造成阻礙,難以達到車鉤穩定回退的預期效果。為實現螺栓在預定的剪切力級下并在預定范圍內發揮剪切失效的功能,在標準螺栓的基礎上鑿取有利于剪切的凹槽結構,如圖2 所示。圖2 中,D為標準螺栓直徑,d為加工后凹槽直徑,h為凹槽寬度。所使用螺栓均為8.8 級螺栓,材料為45 號鋼,加工凹槽寬度h為4 mm。為探究螺栓最大剪切力,設計5 組試驗,試驗參數如表1所示。試驗1和2以及試驗4和5可用于對比凹槽直徑對螺栓最大剪切力的影響,試驗3 和4 可用于對比螺栓直徑對最大剪切力的影響。每組分別進行準靜態、動態沖擊試驗各3 次,共30次。

圖2 螺栓示意圖Fig.2 Schematic diagram of bolt

表1 剪切螺栓試驗參數Table 1 Shear bolt test parameters

在進行螺栓剪切試驗時,上夾具從夾具試驗通道安裝到下夾具內,依次安裝剪切螺栓并施加螺栓預緊力,合金鋼連接預緊力F0為:

式中:F0為預緊力,N;σs為材料屈服強度,MPa;A1為危險截面的面積,mm2;d1為危險截面直徑,mm。

通過下壓工裝上夾具的突出部分,使其沿下夾具的矩形試驗通道對壓力進行均勻導向,使得上夾具和下夾具對剪切螺栓均勻施加剪切力,同時保證上夾具無阻礙通行,進而有效進行螺栓剪切試驗。準靜態試驗示意圖如圖3所示,試驗采用微機控制電液伺服壓力機,加載方式為錘頭以3 mm/min下壓,通過計算機輸出伺服壓力機力-位移。對于動態沖擊落錘試驗采用落錘試驗機,通過調節落錘錘頭質量及速度可控制沖擊能量與沖擊載荷,得到錘頭力、位移、能量等參數。螺栓剪斷后,落錘的剩余動能由試驗機自帶的液壓緩沖器吸收。螺栓的安裝方法與準靜態試驗方法一致,落錘試驗示意圖如圖4所示。

圖3 準靜態試驗示意圖Fig.3 Schematic diagram of quasi static test

圖4 落錘試驗示意圖Fig.4 Schematic diagram of drop weight test

1.2 剪切螺栓試驗結果分析

準靜態與動態剪切試驗結果分別如圖5 和圖6所示。

圖5 準靜態最大剪切力試驗結果Fig.5 Quasi static maximum shear test results

圖6 動態最大剪切力試驗結果Fig.6 Dynamic maximum shear test results

通過試驗結果對比分析,每組3次試驗重復性較高。對比D20d12螺栓與D20d16螺栓,3次試驗平均準靜態最大剪切力分別為257.27 kN 和457.68 kN,動態最大剪切力分別為370.45 kN 和657.32 kN,可發現剪切螺栓最大剪切力與凹槽橫截面積成正比。對比D10d8 螺栓與D20d8 螺栓試驗結果,3次試驗準靜態、動態平均最大剪切力分別相差4.18%和8.26%,螺栓本身直徑D對螺栓最大剪切力影響不大,同時,D10d8螺栓最大剪切力均大于D20d8 螺栓最大剪切力,說明在相同凹槽直徑情況下,凹槽的深度越大,最大剪切力越小。由于該材料具有應變率強化效應,螺栓最大剪切力在準靜態與動態下最大剪切力有所不同,在動態沖擊下,最大剪切力相較于準靜態水平提高了40.84%。

剪切螺栓試驗后斷裂形態如圖7 和圖8 所示。可見,剪切螺栓斷裂后斷面光滑,與螺栓剪斷方向近似平行,可判斷剪切螺栓按設計要求和剪切模式斷裂,螺栓開槽處具有一定的塑性變形。

圖7 剪切螺栓準靜態試驗后斷裂形態Fig.7 Fracture morphologies of shear bolt after quasi-static test

圖8 剪切螺栓動態試驗后斷裂形態Fig.8 Fracture morphologies of shear bolt after dynamic test

通過對剪切螺栓進行試驗分析,相同設計參數的剪切螺栓準靜態和動態試驗結果都具有較高的重復性,螺栓最大剪切力與自身直徑關系不大;隨著剪切凹槽直徑增大,螺栓剪切力增大且與剪切凹槽橫截面面積成正比。受試驗設備的限制以及試驗成本的控制,可利用有限元仿真分析軟件對螺栓自身直徑以及螺栓凹槽直徑進行驗證分析,同時可以對螺栓凹槽寬度對螺栓剪切力的影響進行分析。

2 剪切螺栓數值分析

2.1 剪切螺栓數值模型及結果

為了更加靈活地對螺栓設計尺寸進行更改,結合試驗與有限元仿真,通過多組試驗驗證仿真的準確性。碰撞試驗屬于破壞性試驗,試驗所需費用比較昂貴[18]。在后續設計與分析中,可通過仿真方法進行預研究,完成對結構可行性的設計與初步驗證,最后進行剪切螺栓及部件級的試驗,可大大減少研發時間成本與經濟成本。

目前應用在碰撞仿真中的失效準則主要有等效(V-M)應變失效準則、最大主應變失效準則、厚度方向應變失效準則、Johnson-Cook(J-C)失效準則等[19]。本文剪切螺栓材料的本構模型采用應變率相關的Johnson-Cook本構模型[20],模型公式如下:

螺栓材料的失效模型采用與應變率及應力狀態相關、考慮損傷的Johnson-Cook 失效模型[14],模型公式如下:

式中:σ*=p/σeff=-σkk/σeff=-Rσ;p為壓力;σeff為等效應力;σkk為平均應力;Rσ為應力三軸度;D1為斷裂應變基準參數;D2和D3為應力三軸度對斷裂應變的影響參數;D4為應變率對斷裂應變的影響參數;D5為溫度影響系數。D1,D2和D3通過不同應力狀態下的材料失效試驗擬合得到,D4通過不同應變率下的失效試驗得到,在常溫中,可不考慮D4和D5。

本模型參考文獻[20]中采用的材料參數如表2所示。通過仿真發現使用該材料參數所得結果與試驗結果有一定的差異,故以試驗螺栓剪切力為優化目標,采用LS-OPT方法進行優化,找到符合本試驗的材料參數,材料參數優化結果如表2所示。

使用六面體單元對模型進行有限元離散,下夾具底面的自由度被完全約束。對準靜態試驗進行仿真時,壓頭對夾具勻速施壓。對落錘沖擊試驗進行仿真時,對錘頭賦予試驗一致的質量與初速度,用錘頭對上夾具進行沖擊。有限元模型如圖9所示。

圖9 有限元模型Fig.9 Finite element model

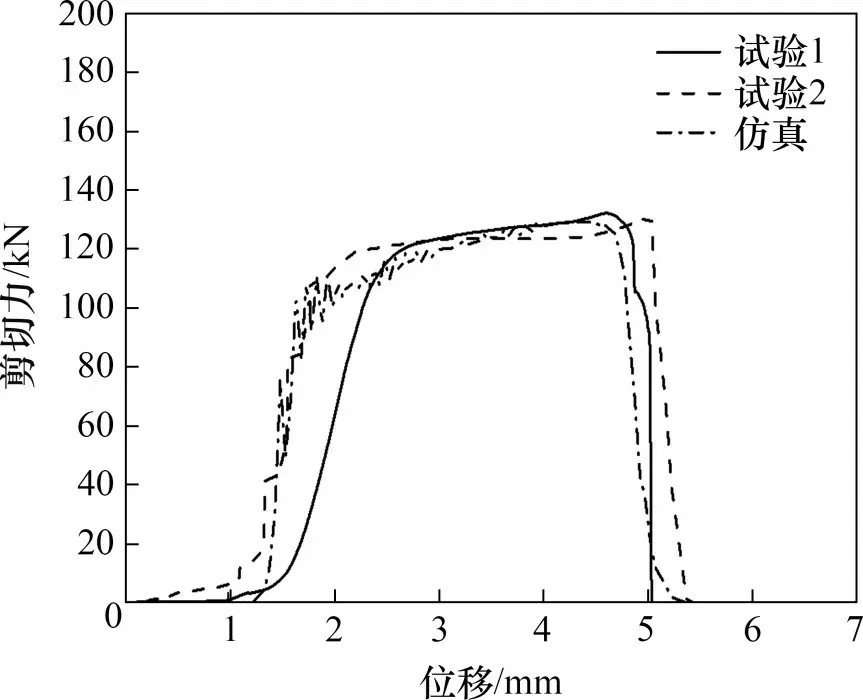

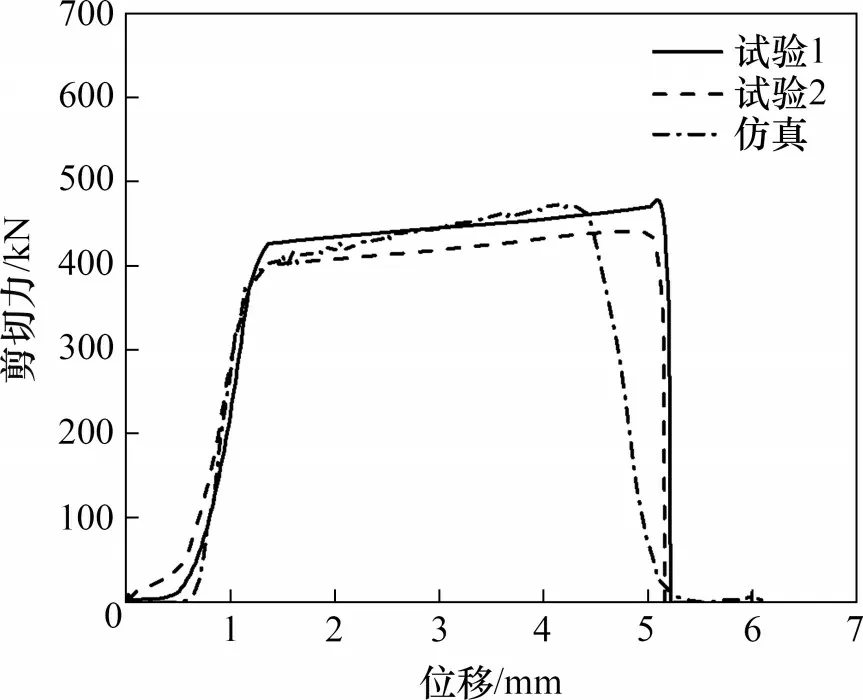

D10d6和D20d16螺栓準靜態和動態剪切力-位移曲線如圖10~13所示。可見,在準靜態下,試驗與仿真的力-位移曲線變化趨勢基本一致,D10d6螺栓與D20d16 螺栓最大剪切力仿真值相較于試驗平均值的相對誤差分別為4.31%和2.01%;在沖擊動態試驗中,D10d6 螺栓與D20d16 螺栓最大剪切力仿真值相較于試驗平均值的相對誤差分別為3.33%和1.52%。

螺栓材料為塑性材料,具有明顯的應變硬化效應。在剪切過程中,隨著塑性應變增加,剪切力有所增大,因此,圖10和圖11中,在一定范圍內剪切力隨位移增大而增大。圖12和圖13中,在沖擊動態試驗中,錘頭與夾具之間接觸存在有一定的波動,導致兩者之間的接觸在一定范圍內上下跳動。在前期的波動段,重復試驗時的剪切力一致性不高,但是螺栓剪切失效峰值力基本一致,峰值力對應的螺栓變形也基本一致,并且多次試驗重復性較高。在仿真過程中,D10d6 螺栓與D20d16 螺栓峰值剪切力仿真值相較于試驗平均值的相對誤差分別僅為3.33%和1.52%,相對誤差均在有效范圍內,同時,仿真對應的螺栓變形情況也基本一致,充分證明了J-C本構模型在剪切螺栓失效仿真的準確性。

圖10 D10d6螺栓準靜態剪切力-位移曲線Fig.10 Quasi static shear force displacement curves of d10d6 bolt

圖11 D20d16螺栓準靜態剪切力-位移曲線Fig.11 Quasi static shear force displacement curves of d10d6 bolt

圖12 D10d6螺栓動態剪切力-位移曲線Fig.12 Dynamic shear force displacement curves of D10d6 bolt

圖13 D20d16螺栓動態剪切力-位移曲線Fig.13 Dynamic shear force displacement curves of D20d16 bolt

2.2 最大剪切力的參數依賴性討論

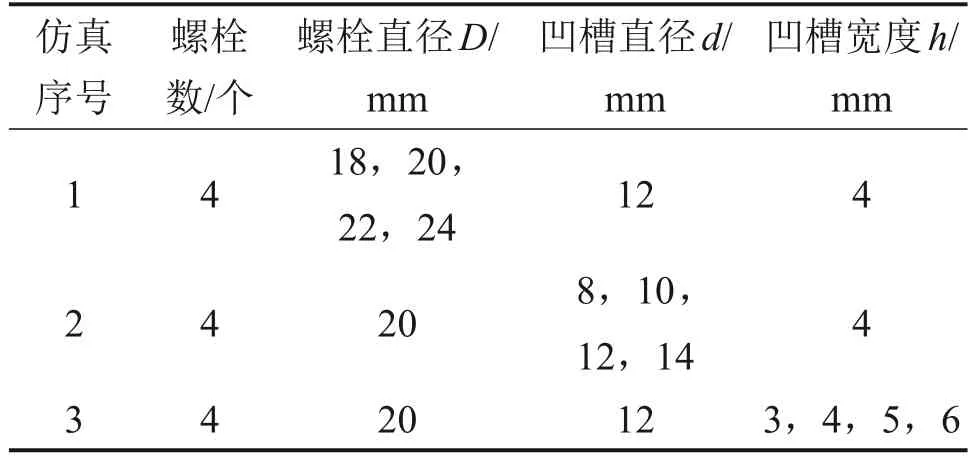

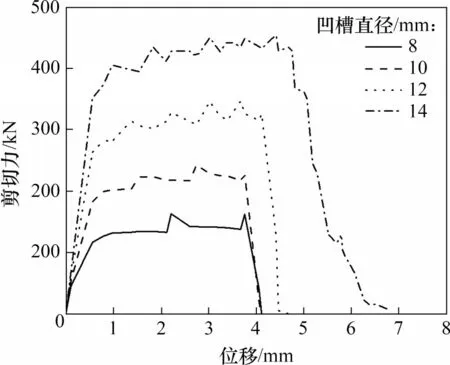

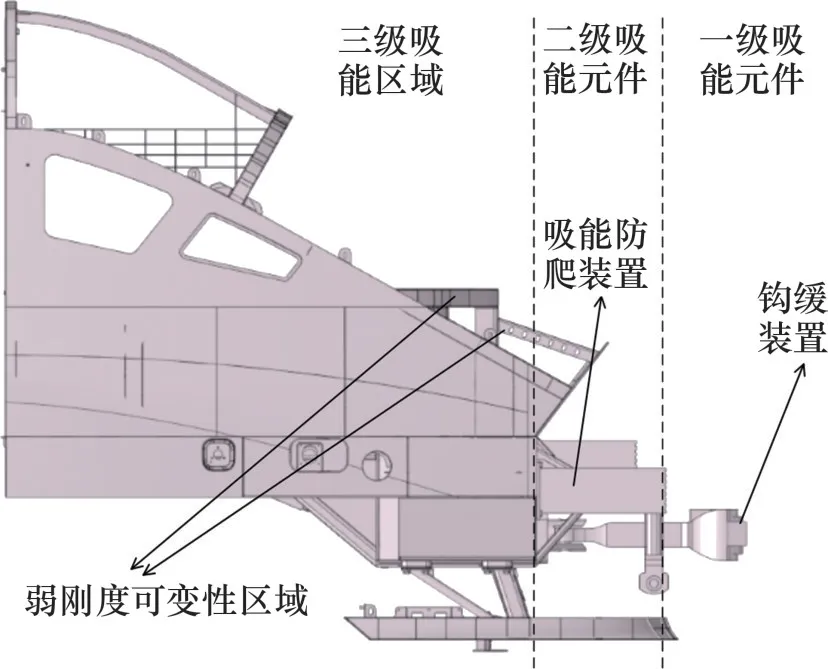

利用有限元數值分析方法,對剪切螺栓最大剪切力的參數依賴性展開進一步研究。本文選取剪切螺栓的直徑D,加工后凹槽直徑d以及凹槽寬度h作為基本參數進行分析。在上述試驗與仿真分析中,剪切力取自于試驗機壓頭與上夾具上表面之間的接觸力,該接觸力為螺栓的真實剪切力與各接觸界面的摩擦力之和。螺栓真實剪切力即螺栓與連接板之間的接觸力因其測量難度較高,在試驗中不易直接測量得出。而在仿真分析過程中易于獲取,且研究最大剪切力的參數依賴性應盡量排除摩擦等其他因素干擾,因此,以螺栓真實剪切力進行分析。如圖9 所示,螺栓數均為4 個,在D20d12h4 螺栓基礎上分別改變3 個參數,螺栓參數如表3所示。下夾具下平面固定,夾具上方設置630 kg 的錘頭以3 000 mm/s 的速度撞擊夾具。仿真結果如圖14~16 所示。從圖14 可知:通過仿真分析,當凹槽直徑為8,10,12 和14 時,螺栓最大剪切力分別為165,245,349和457 kN;隨著剪切凹槽直徑增大,最大螺栓剪切力增大且與剪切凹槽橫截面面積成正比。從圖15 可知:當凹槽寬度為3,4,5 和6 時,螺栓最大剪切力分別為368,349,336 和325 kN;隨著螺栓凹槽寬度增大,螺栓的最大剪切力減小,減小的幅度隨著螺栓寬度增大而減小,同時,剪切過程位移增大,說明螺栓剪切段的塑性增強,剪切過程時間變長,不利于螺栓發揮剪切功能。從圖16 可知:當螺栓直徑為18,20,22和24時,螺栓最大剪切力分別為341,349,345和348 kN;剪切力與螺栓自身直徑基本無關。

表3 仿真螺栓參數Table 3 Simulation bolt parameters

圖14 不同凹槽直徑d時的剪切力對比Fig.14 Comparison of shear forces of different groove diameters d

圖15 不同凹槽寬度h時的剪切力對比Fig.15 Comparison of shear force of different groove widths h

圖16 不同螺栓直徑D時的剪切力對比Fig.16 Comparison of shear forces of different bolt diameters D

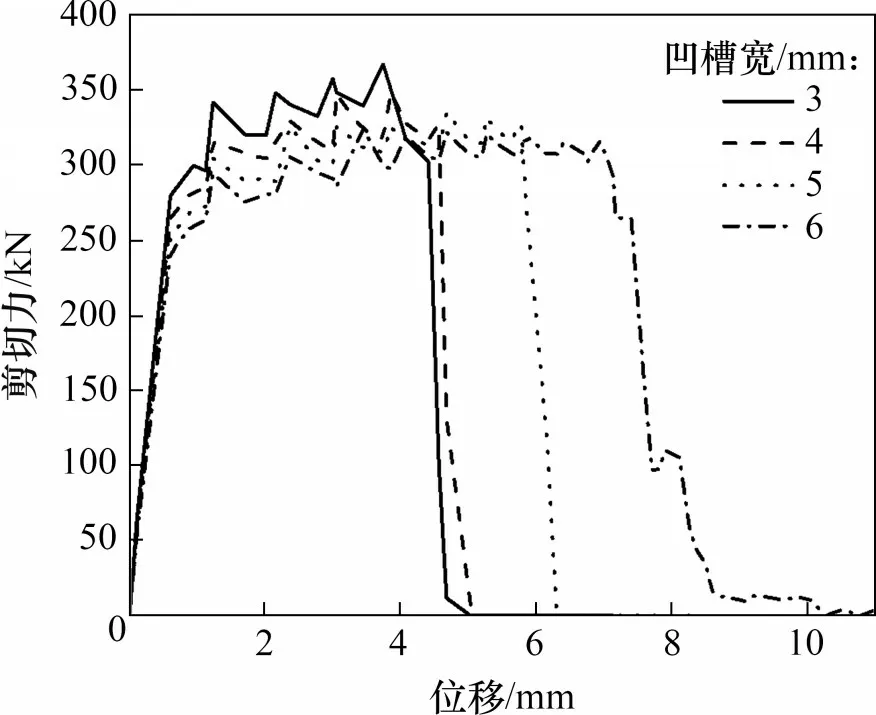

3 電力機車多級吸能結構改進

既有的電力機車僅依靠鉤緩裝置的吸能容量難以滿足整體能量耗散要求,在機車碰撞事故中,車體結構參與吸能并產生大變形,同時,較大剛度車體結構的變形帶來較大沖擊加速度,嚴重威脅乘員生命安全[21]。通過引入基于剪切螺栓的回退式車鉤,提高了機車車輛被動安全性。改進后電力機車正常運行時,回退式車鉤與常規通用車鉤功能一致,車體結構滿足設計要求的靜強度、疲勞壽命要求。

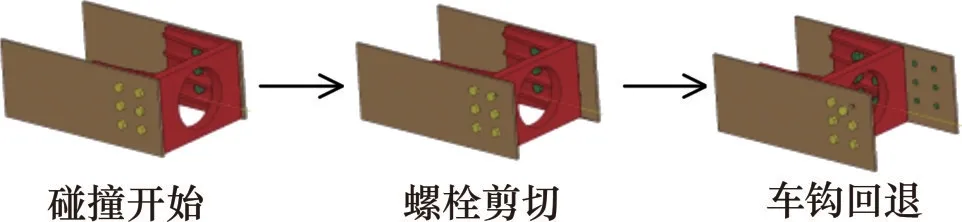

碰撞事故發生時,鉤緩裝置首先發揮第一級吸能元件的作用,在達到最大行程后車鉤迅速剛化,使得車鉤所受的軸向力迅速增大,并超過連接車鉤與安裝座之間剪切螺栓的失效閾值。在極限載荷作用下,剪切螺栓斷裂失效,車鉤連同車鉤安裝座在托板的支撐下沿著矩形通道實現回退功能,此時,作為主吸能的吸能防爬裝置發揮第二級吸能元件的作用,吸能防爬裝置的防爬齒嚙合、吸能管壓潰并吸收能量。在前兩級吸能元件的行程到達極限后,電力機車車體弱剛度可變形區域作為第三級吸能區域開始吸收剩余的碰撞動能。

電力機車耐撞性設計中的三級吸能如圖17 所示。可見,歷經三級吸能,電力機車的大量動能通過吸能結構大變形以內能的形式平穩耗散,乘員及乘客生命安全得到了有效保障。

圖17 改進后電力機車三級吸能Fig.17 Improved three-stage energy absorbing element of electric locomotive

對電力機車進行回退式車鉤剪切螺栓設計時,為了保障車鉤正常使用功能,首先需要確定正常運營時車鉤傳遞的最大縱向力,選擇合適螺栓失效剪切力,充當機械開關的閾值;其次,根據剪切螺栓安裝位置附近空間結構,選擇螺栓個數及排布,并根據所選擇的剪切力對單個螺栓剪切力進行分配;最后,根據單個螺栓剪切力對螺栓材料、凹槽直徑、凹槽寬度、自身直徑等參數進行選擇。

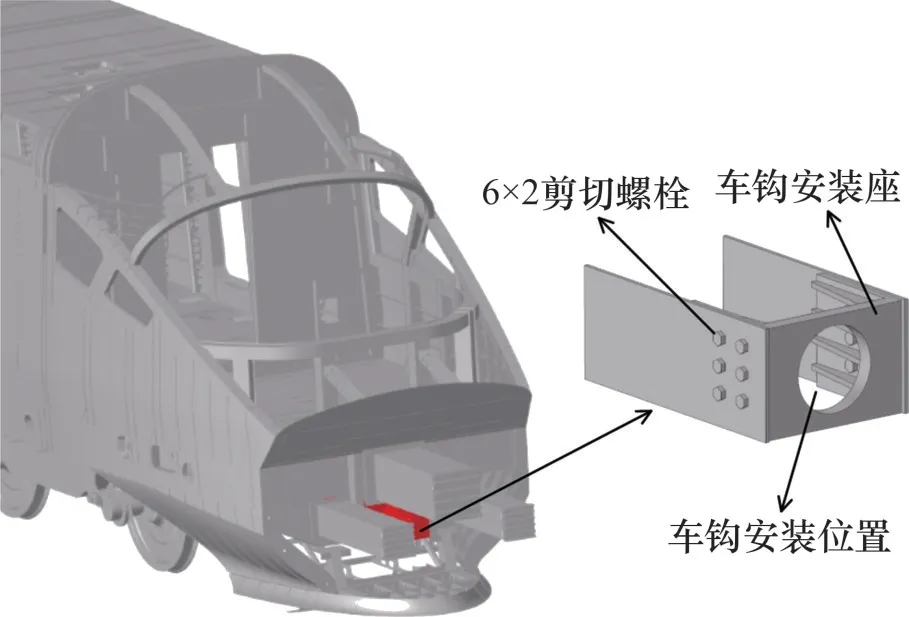

基于上述對剪切螺栓的設計、試驗與仿真方法,對某型機車回退式車鉤剪切螺栓進行設計。根據目前該機車車鉤縱向力的要求,鉤緩裝置緩沖區域穩態力為1 800 kN,考慮到車鉤不能輕易發生剪切失效,但在碰撞事故的極限載荷下又能剪切退回,現設計車鉤剪切所需剪切力閾值為2 500 kN。考慮到車鉤安裝座實際安裝位置同時結合螺栓布局分析,現設計螺栓共12 顆,左右兩側各6 顆,因此,所需單個螺栓剪切力為208.33 kN;螺栓選擇與試驗一致的8.8級螺栓,材料為45號鋼;螺栓直徑基于車鉤原有安裝螺栓選擇直徑為30 mm;基于最大螺栓剪切力與剪切凹槽橫截面面積成正比,試驗中D20d12螺栓的單個最大剪切力為92.61 kN,根據比例計算可得所需凹槽直徑為18 mm;凹槽寬度過小不利于誘導剪切螺栓在剪切區域發生失效,凹槽寬度過大會影響剪切螺栓失效過程的位移,因此,選擇仿真對比分析中凹槽寬度的合適值為4 mm。螺栓分布如圖18所示。將帶有剪切螺栓的回退式車鉤裝入既有機車,同時在車鉤回退的有效行程中安裝吸能防爬裝置,實現電力機車的耐撞性改進,驗證回退式車鉤的可行性。

圖18 螺栓布置示意圖Fig.18 Schematic diagram of bolt layout

參考標準EN15227:2020 中的相關規定以及鐵路總公司對動力機車耐碰撞性能的具體要求,同時結合到動力機車的實際運行情況,選取典型計算工況進行相關分析。選取改進后的電力機車和改進前的既有電力機車以20 km/h的初始速度與固定的剛性墻碰撞的工況進行對比分析,工況示意圖如圖19 所示。在仿真分析中,將剛性墻與軌道視為剛體并進行全約束,輪-軌接觸關系及車-墻接觸關系均采用基于對稱罰函數算法的面面接觸來模擬。

圖19 工況示意圖Fig.19 Schematic diagram of working condition

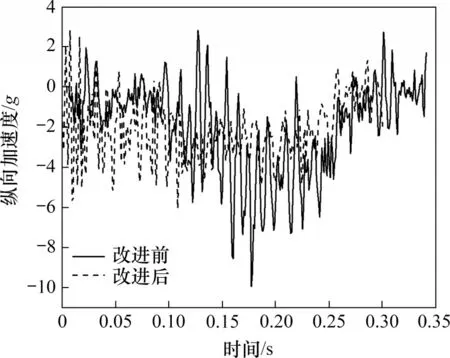

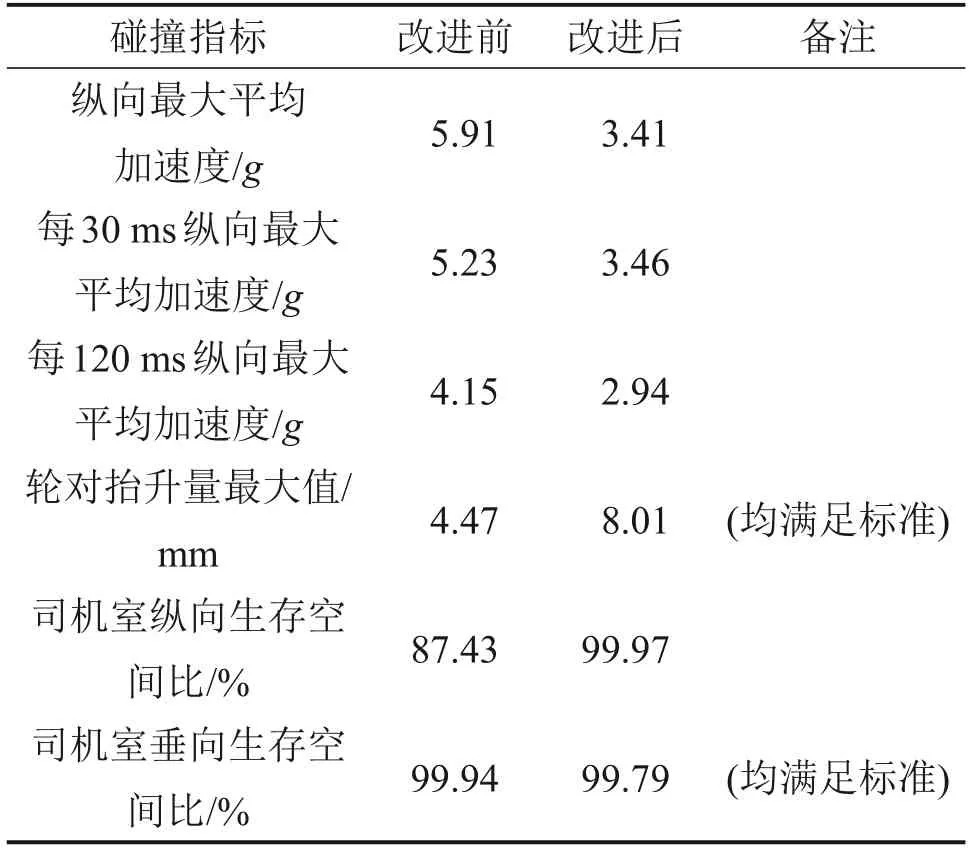

改進后機車回退式車鉤回退示意圖如圖20 所示,機車縱向最大平均加速度指標如圖21 所示。表4 所示為改進前后電力機車各項碰撞指標對比。從表4 可知:既有機車縱向最大平均加速度為5.91g,超過標準中所規定5g,改進機車縱向最大平均加速度為3.42g,滿足了標準對縱向最大平均加速度的要求;既有機車與改進機車輪對抬升量最大值分別為4.47 mm 和8.01 mm,均滿足標準中所規定的允許最大輪軌抬升量21 mm 的要求;對于碰撞前后司機室縱向生存空間比指標,既有機車司機室縱向生存空間比為87.43%,改進后電力機車司機室縱向生存空間比為99.97%;既有機車與改進機車碰撞前后司機室垂向生存空間比分別為99.94%和99.79%。

圖20 車鉤回退過程Fig.20 Coupler fallback process

圖21 改進前后機車碰撞縱向加速度-時間曲線Fig.21 Crash longitudinal acceleration-time curves of locomotive before and after improvement

表4 改進前后電力機車各項碰撞指標對比Table 4 Comparison of various collision indexes of electric locomotive before and after improvement

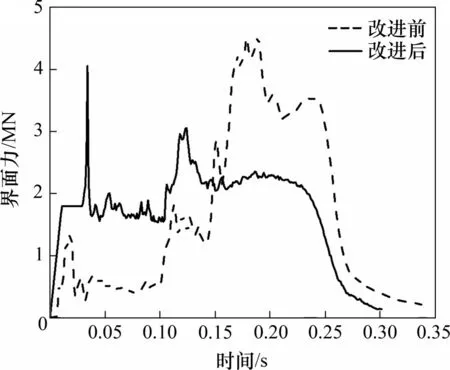

某型電力機車以20 km/h的初始速度與固定的剛性墻碰撞時,改進后機車鉤緩裝置實現了回退功能,為第二吸能元件提供了吸能空間。相較于既有機車,改進后機車縱向最大平均加速度減小了2.49g,峰值界面力減小了472 kN(見圖22),碰撞前后司機室縱向生存空間比增加了12.54%,碰撞穩態力大幅降低。此外,改進前后電力機車輪對抬升量最大值和碰撞前后司機室垂向生存空間比均滿足標準。綜上所述,基于回退式車鉤的電力機車的改進結構可滿足標準中規定的耐撞性各類安全指標,極大程度提高了既有電力機車的被動安全性。

圖22 改進前后機車碰撞界面力-時間曲線Fig.22 Crash interface force-time curves of locomotive before and after improvement

4 結論

1)相同設計參數的剪切螺栓準靜態和動態試驗結果具有較高的重復性,螺栓最大剪切力與自身直徑近似無關;隨著剪切凹槽直徑增大,螺栓剪切力增大且與剪切凹槽橫截面面積呈正比;45號鋼螺栓最大剪切力在動態沖擊下相較于準靜態提高了40.84%。

2)基于試驗數據對45 號鋼材料J-C 本構模型參數進行了優化,結果表明優化后的本構模型參數可以合理表征剪切螺栓力學性能指標與失效形式。

3)探討了螺栓最大剪切力的參數相關性,發現最大螺栓剪切力增大且最大螺栓剪切力與剪切凹槽橫截面面積成正比;隨著螺栓凹槽寬度增大,螺栓的最大剪切力減小,減小的幅度隨著螺栓寬度增大而減小,同時剪切過程位移增大,說明螺栓剪切段的塑性增強,剪切過程時間變長,不利于螺栓發揮剪切功能;剪切力與螺栓自身直徑基本無關。

4)基于回退式車鉤的改進電力機車鉤緩裝置能夠實現回退功能,機車耐撞性能明顯提高,縱向最大平均加速度減小了2.49g,峰值界面力減小了472 kN,碰撞前后司機室縱向生存空間比增加了12.54%,碰撞穩態力大幅降低。

5)本文研究了剪切螺栓在電力機車結構耐撞性上的應用,具有一定的工程應用價值,該回退式車鉤的研究對其他類型的機車車輛耐撞性改進具有參考價值。但是,本文對于回退式車鉤的應用僅局限于有限元仿真分析,后續將進行機車端部結構的部件級碰撞試驗,驗證該回退式車鉤裝置實際運用的可行性。