30%SiCp/Al 復合材料空間服役溫度環境適應性研究

孔靜1,李巖1*,劉泊天1,于翔天1,左洋1,高鴻1,王向軻1,陳濤1,王茹,朱旭彬

(1.中國空間技術研究院,北京 100094;2.戰略支援部隊航天系統部裝備部軍代表局北京一室,北京 100074;3.中國航天標準化與產品保證研究院,北京 100071)

0 引言

鋁基碳化硅(SiC/Al)復合材料的物理和力學性能優異,具有較高的比強度、比剛度、比模量,耐磨、耐高溫,并有較好的尺寸穩定性和導熱性能等。鋁基碳化硅復合材料可以通過粉末冶金、擠壓鍛造、噴射沉積、浸滲等成型工藝批量化生產。中體積分數鋁基碳化硅復合材料可以在不改變產品結構的前提下實現輕量化設計,在空間飛行器和火箭結構制造方面均有良好的應用前景,是新一代航空航天飛行器用輕型結構材料,可應用于火星車驅動結構、月球車行走機構等關鍵運動機構。航天器繞地運行時會頻繁進出地影,導致環境溫度交替變化,變溫速率高達40~50℃/min,因此航天材料還須具備適應大溫域溫度交變的能力。鋁基碳化硅復合材料因具有第二相SiC 顆粒和界面組織,力學性能和物理性能隨溫度變化較明顯,會對其力學承載性和結構穩定性產生影響。

在“天問一號”火星探測任務中,體積分數為30%的鋁基碳化硅(30%SiC/Al)復合材料主要應用于火星車驅動組件。該材料具有較高的比強度、比剛度和尺寸穩定性,且與高體積分數鋁基碳化硅復合材料相比,其線膨脹系數組件匹配性好,同時具有一定的機械加工性能和較好的服役溫度環境適應性。本文針對30%SiC/Al 復合材料的力學性能、尺寸穩定性和導熱性能在高低溫環境下的變化開展試驗,研究該材料受高低溫、熱循環等空間環境影響的性能變化規律,為深空探測空間飛行器新型鋁基碳化硅復合材料的選型及應用提供參考。

1 試驗材料及方法

1.1 材料及試樣制備

30%SiC/Al 復合材料(以下簡稱SiC/Al 復合材料)基體為6093 鋁合金,增強相SiC 粉末的中位粒徑(D50)不大于30μm,采用粉末冶金法制備,制備工藝過程為:按照體積分數30%配比的SiC 顆粒和鋁合金粉末進行機械混合后,在模具中冷壓預制成型,然后在真空環境下除氣并加熱、加壓制成坯錠;坯錠經擠壓、鍛壓變形后形成制品毛坯;鍛壓時沿擠壓棒直徑方向鍛造,將鍛坯前后各切去一定長度后經機械切削形成最終棒材產品。

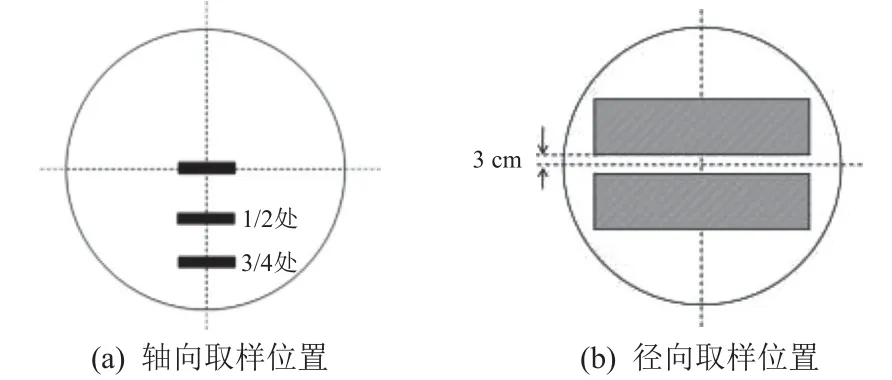

對棒材進行取樣測試時,沿棒材軸向與徑向2 個方向取樣,取樣位置見圖1。顯微組織和熱物理性能測試每個方向取樣不少于3 件,力學拉伸性能測試每個方向取樣10 件。線膨脹系數、導熱系數和拉伸力學性能測試的樣品尺寸分別按照GB/T 4339—2008、GB/T22588—2008[10]和GB/T228.1—2010中的要求加工;沖擊性能測試的樣品加工成U 型缺口,缺口深度為2mm。加工好的樣品進行T6 狀態熱處理,熱處理制度為:(540±5)℃固熔,保溫2~3h,室溫水淬冷卻;時效工藝制度為:(170±5)℃固熔,保溫6~8h,空冷。

圖1 SiCp/Al 復合材料取樣位置Fig.1 Sampling locations from SiCp/Al composites

1.2 試驗及測試方案

材料金相組織采用光學顯微鏡進行分析,同時利用JSM-6360LV 掃描電子顯微鏡(SEM)觀察SiC/Al 復合材料的拉伸斷口形貌。

常溫力學拉伸性能按照GB/T228.1—2010 中的方法,采用Instron5967 微機控制電子萬能試驗機進行測試。高溫力學拉伸性能測試參照GB/T 228.2—2015中的方法,低溫力學拉伸性能測試參照GB/T13239—2006中的方法,測試過程中力學試驗機配合高、低溫試驗箱使用。沖擊韌性測試參照GB/T229—2007中的方法,采用JB-300W微機控制半自動沖擊試驗機進行試驗。

線膨脹系數采用德國耐馳DIL402SE 頂桿式熱膨脹測試儀進行測試,儀器分辨率等同或優于10nm,溫度范圍-180~500℃。材料比熱容、熱擴散系數分別采用200F3 型差示掃描量熱(DSC)儀、LFA467 閃射法導熱儀進行測試。

高低溫熱沖擊試驗利用CY-0 瑞萊沖擊試驗箱進行低溫(-145±5)℃到高溫(85±2)℃之間的溫度轉換,試驗箱升降溫速率為2℃/min,達到最高、最低溫度后保溫5min,高、低溫轉換時間少于5s。考慮航天器地?火軌道轉移和環火軌道飛行過程,將材料鑒定級溫度循環次數設為100 次。

2 試驗結果與分析

2.1 顯微組織分析

SiC/Al 復合材料的顯微組織如圖2 所示,可以看到:在棒材的2 個方向上,SiC 增強相都均勻地分布于基體中,無明顯的團聚或偏聚,SiC 顆粒與界面之間無明顯的孔洞缺陷;與徑向試樣相比,軸向試樣中SiC 顆粒的平均分布密度在同一視野中基本一致,略有減小,這可能與棒材經歷流線型擠壓和水平鍛造的工藝過程有關。

圖2 SiCp/Al 復合材料顯微組織形貌Fig.2 Micro structure of SiCp/Al composites

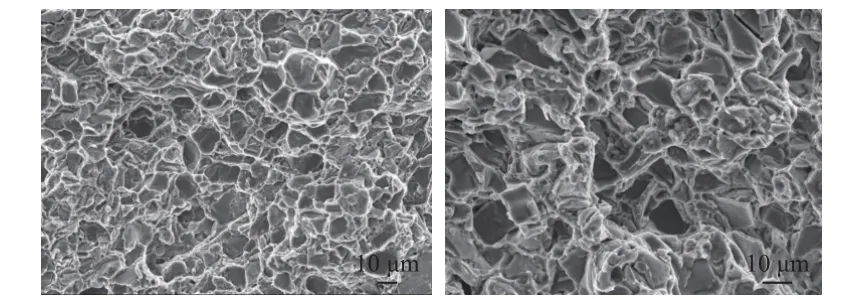

2.2 拉伸斷口分析

SiC/Al 復合材料拉伸斷口微觀形貌如圖3 所示,可觀察到大量的顆粒狀斷裂面和少量空洞,說明材料在斷裂時發生了界面破壞,可知SiC/Al 復合材料的斷裂方式為延晶斷裂+解理斷裂。從更大倍數放大的斷口形貌圖,圖3 右圖中可以更清楚地看到一些小韌窩,說明復合材料斷裂過程中存在韌性斷裂,表明SiC/Al 復合材料所受到的應力能夠有效地從基體轉移到SiC 顆粒,顆粒的增強作用得到充分發揮,因此,試樣表現出較高的強度。

圖3 SiCp/Al 復合材料拉伸斷口微觀形貌Fig.3 Micro morphology of tensile fracture of SiCp/Al composites

2.3 力學性能分析

2.3.1高低溫環境對材料拉伸性能的影響

表1 為SiC/Al 復合材料不同取樣方向試樣在低溫(-80℃)、室溫(25℃)、高溫(70℃)下的拉伸性能測試結果,可以看出,不同取樣方向試樣的拉伸性能差異較大,且軸向試樣的抗拉強度和斷后伸長率在不同溫度條件下均高于徑向試樣,原因是該材料棒材受水平方向的擠壓和鍛壓,內部會引入一定的殘余應力,引發材料力學性能的各向異性。

表1 SiCp/Al 復合材料在不同溫度下的拉伸性能對比Table 1 Tensile properties of SiCp/Al composites at different temperatures

由表1 可以看出,SiC/Al 復合材料2 個取樣方向試樣的抗拉強度隨溫度變化的趨勢相同,均為高溫抗拉強度降低、低溫抗拉強度升高,相對室溫下的變化率均在5%以內。高溫抗拉強度降低是由于鋁合金基體在SiC/Al 界面位置附近容易產生較多的位錯塞積或微裂紋,高溫拉伸過程中裂紋源快速擴展形成斷裂損傷。由表1 還可看到,SiC/Al 復合材料在低溫條件下的斷后伸長率下降明顯。這是由于金屬基復合材料在低溫條件下體積收縮使得材料內部缺陷(如空位和微孔)得到彌合,晶體易于擇優取向,利于阻礙位錯滑移,故材料在低溫下強度有所升高;但隨著位錯堆積,材料塑性明顯降低,導致斷后伸長率下降。

溫度處理有助于有色金屬提高材料強度、降低殘余應力、增強尺寸穩定性,SiC/Al 復合材料經受高低溫沖擊試驗后,與常溫時相比,強度有所升高、塑性有所降低——軸向抗拉強度為532MPa,與常溫下的抗拉強度527MPa 相比略有升高,軸向斷后伸長率由3.8%變為2.8%;徑向抗拉強度略有升高,但斷后伸長率明顯降低,由3.2%變為1.3%。其原因一方面是高低溫變換使得材料在擠壓、鍛造過程中產生的內部殘余應力得以釋放,抗拉強度得到了增強;另一方面是復合材料內部晶界之間的相互作用使晶界附近的位錯密度增加,基體呈現出更多脆性斷裂特征。

2.3.2高低溫環境對材料沖擊性能的影響

SiC/Al 復合材料在低溫(-80℃)、室溫(25℃)和高溫(70℃)條件下的沖擊性能測試結果如表2所示。

表2 SiCp/Al 復合材料在不同溫度下的沖擊性能檢測結果Table2Test result of impact properties of SiCp/Al composites at different temperatures

可以看到,與常溫時相比,復合材料的低溫沖擊性能變化不明顯,高溫下沖擊吸收能量增大、沖擊韌性增強。原因是SiC 顆粒增加了裂紋的擴展路徑長度并阻礙裂紋繼續擴展,提高了復合材料的耐沖擊性能;高溫條件下SiC/Al 復合材料的彈性應變能增加,SiC 顆粒對提高材料整體斷裂表面能的作用增強,提升了復合材料的高溫沖擊韌性。

此外,SiC/Al 復合材料力學性能分析過程中,采用GB/T22315—2008中的動態彈性模量測試法對其在不同溫度條件下的彈性模量進行測試。結果顯示,SiC/Al 復合材料彈性模量常溫下為126GPa,-80℃低溫條件下為125GPa,70℃高溫條件下為124GPa,彈性模量隨溫度變化不明顯。SiC/Al 復合材料密度平均值為2.85g/cm,經計算其常溫條件下的比模量為4.42×10N?m/kg。

2.4 熱物理性能分析

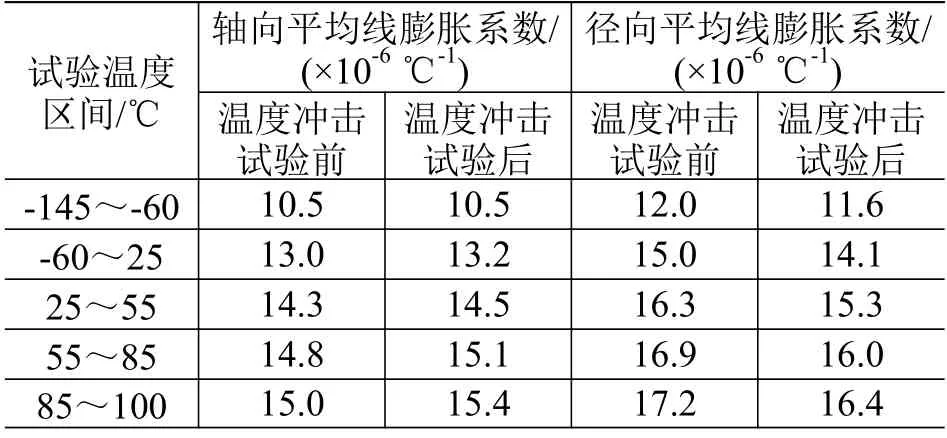

2.4.1高低溫環境對材料線膨脹系數的影響

分析SiC/Al 復合材料的尺寸穩定性受高、低溫影響產生的變化,得到材料在-145~100℃范圍內不同溫度區間的平均線膨脹系數和經-145~85℃高低溫沖擊試驗后的線膨脹系數變化,見表3。可以看到,線膨脹系數隨溫度的升高而升高,在相同溫度區間內,材料的軸向線膨脹系數低于徑向線膨脹系數,呈現出明顯的各向異性。SiC/Al 復合材料的線膨脹系數隨溫度變化明顯,反映了復合材料的熱殘余應力和界面結合狀態的變化:一方面鋁合金基體的線膨脹系數隨著溫度的升高而增加使得復合材料的線膨脹系數增加;另一方面隨溫度升高,復合材料中增強體?基體界面傳載能力下降,SiC顆粒通過界面抑制基體膨脹的能力變弱,導致復合材料的線膨脹系數升高。

表3 SiCp/Al 復合材料的平均線膨脹系數隨溫度的變化Table 3 The average linear expansion coefficient of SiCp/Al composites at different temperatures

SiC/Al 復合材料經過高低溫沖擊試驗后,徑向熱膨脹系數明顯降低,且隨溫度升高,軸向線膨脹系數與徑向線膨脹系數逐漸趨向于一致。其原因是,復合材料的線膨脹系數與基體中的初始殘余應力及溫升過程中的熱錯配應力密切相關,在受到低溫沖擊時,復合材料基體與增強顆粒收縮量的不匹配度將進一步增大;而在升溫階段,由于基體膨脹量比顆粒大,基體經歷應力卸載過程;經受高低溫沖擊又返回室溫后,復合材料兩相之間的彈性錯配應變有所緩和,殘余應力降低,使得復合材料的線膨脹系數也隨之降低并在2 個方向上更加接近。

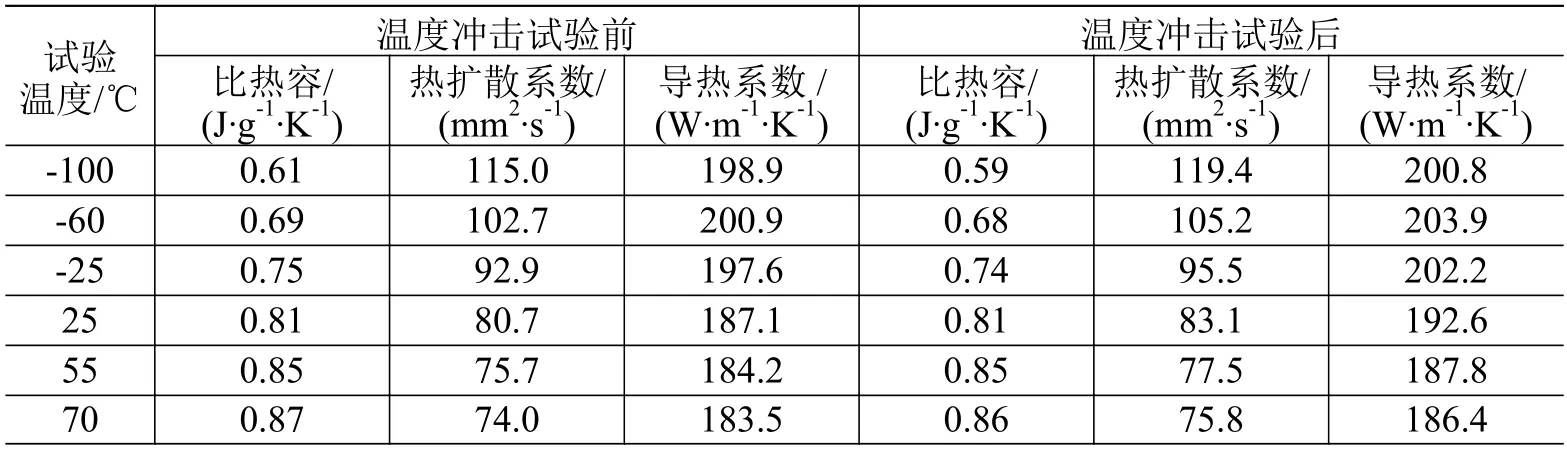

2.4.2高低溫環境對材料導熱性能的影響

SiC/Al 復合材料在不同溫度下的比熱容、熱擴散系數及導熱系數見表4。導熱系數為=××,其中:為比熱容;為熱擴散系數;為密度。

表4 SiCp/Al 復合材料導熱性能隨溫度的變化Table 4 Heat-conducting properties of SiCp/Al composites at different temperatures

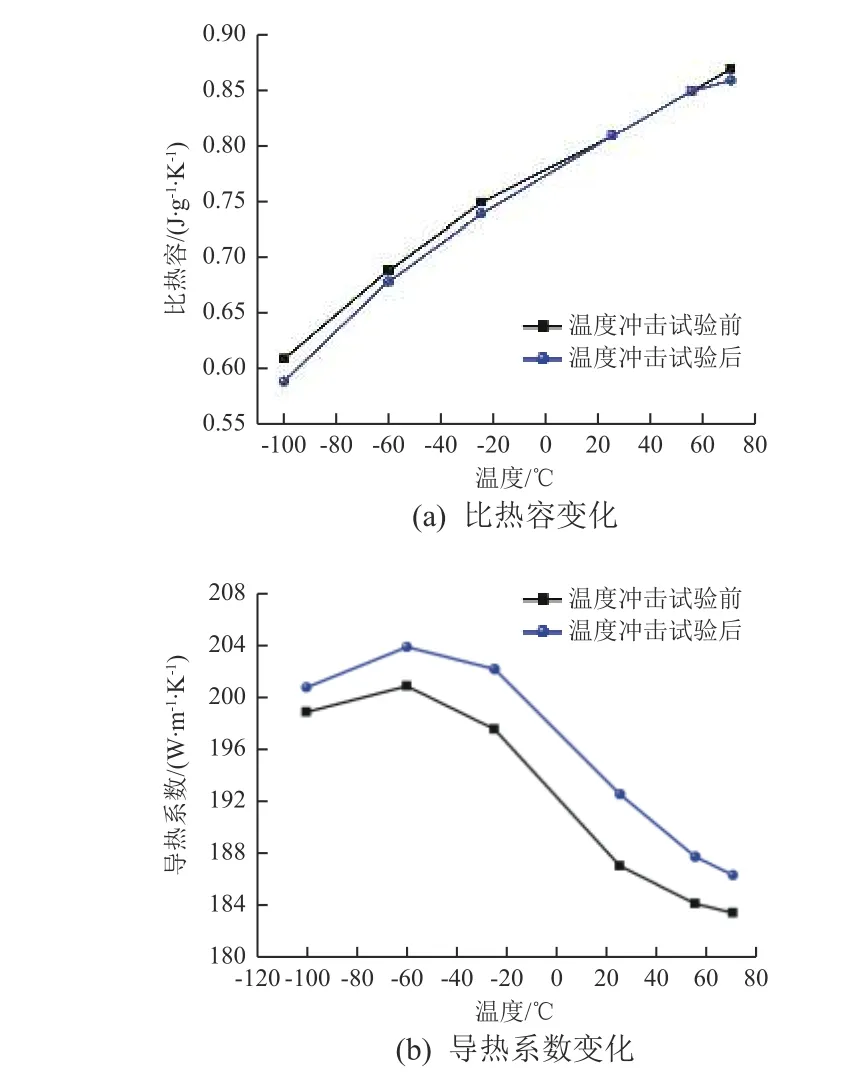

圖4 為溫度沖擊試驗前后SiC/Al 復合材料的比熱容和導熱系數隨溫度變化曲線,比熱容隨溫度升高而逐漸升高,導熱系數隨溫度變化的整體趨勢為隨溫度升高而降低。

圖4 溫度沖擊試驗前后SiCp/Al 復合材料導熱性能隨溫度變化曲線Fig.4Curve of heat-conducting properties of SiCp/Al composites at different temperatures before and after thermal shock test

高溫下導熱系數降低可能是由于SiC 顆粒與鋁合金基體的線膨脹系數不同,溫度升高后復合材料中增強體?基體界面傳載能力下降所致,而在低溫條件下,材料體積收縮可以減少材料內部缺陷,使其具有較高的導熱性能。這與SiC/Al 復合材料力學性能和線膨脹系數發生變化的原因一致,都是由材料內部結構變化所致。溫度沖擊試驗后,SiC/Al 復合材料在不同溫度條件下的導熱系數相應略有增高,可能與兩相之間熱錯配應變降低有關。

3 結論

本文分別從新型鋁基碳化硅復合材料的力學性能、顯微組織結構和熱物理性能等方面對其力學承載性、尺寸穩定性和導熱性能進行了高低溫環境地面模擬試驗驗證,并對材料性能的變化規律及機理進行了分析,得到如下結論:

1)SiC/Al 復合材料的軸向抗拉強度均大于徑向抗拉強度,2 個方向的平均抗拉強度隨溫度變化的趨勢相同,均為高溫抗拉強度降低,低溫抗拉強度升高;高低溫沖擊試驗之后復合材料的抗拉強度略有升高;高溫條件下材料的沖擊韌性提高;材料力學性能熱穩定性較好。

2)隨溫度的升高,SiC/Al 復合材料線膨脹系數均有升高的趨勢,且呈現出明顯的各向異性;高低溫沖擊試驗后,徑向材料線膨脹系數明顯降低。其原因是材料內部存在一定的殘余應力,溫度沖擊試驗后殘余應力得到釋放而降低。

3)SiC/Al 復合材料的比熱容隨溫度升高而逐漸升高,熱擴散系數隨溫度升高而降低,導熱系數隨溫度升高整體呈降低趨勢。其原因是材料在低溫條件下體積收縮可以減少內部缺陷。

4)SiC/Al 復合材料有良好的承載能力和較高的尺寸穩定性,滿足火星車空間溫度環境應用需求。

本文研究結果可用于完善工藝流程,以及為深空探測空間飛行器材料的選型提供參考。