貨運飛船敏感器設備安裝精度保證設計

賈東永,韓 彬,周奉香,許志偉,何夢蝶,趙振昊,任春珍

(1.北京空間飛行器總體設計部;2.北京衛星環境工程研究所:北京 100094)

0 引言

以空間站為典型代表的載人航天工程是當今世界高新技術發展水平的集中展示,是衡量國家綜合國力的重要標志。航天器在軌控制和交會對接是空間站建設的關鍵技術,其中關鍵設備——位姿測量敏感器的安裝精度無法在軌標定,必須在地面總裝階段調整到位才能保證航天器在軌姿控和交會對接任務的精確控制。陀螺及姿軌控敏感器的安裝精度受艙體剛度、加工精度、布局位置、重力、艙內壓力、工裝、艙體精測狀態、空滿載、運輸、發射段振動以及測量設備系統等多種因素的綜合影響。文獻[2-10]對航天器設備安裝精度測量設備、工具、方法、工藝及算法等進行了研究;文獻[11-13]對影響載人航天器設備安裝精度的重力和艙壓等進行了分析;文獻[14-16]介紹了國外航天器通過精測軟件二次開發和精測輔助工裝來實現精度保證的一些方法。然而,已有文獻研究多聚焦于某一點,少有結合航天器研制發射任務剖面對航天器設備安裝精度各種影響因素、設備精度保證設計驗證流程以及安裝精度的評價標準開展研究。

本文著眼于“天舟”貨運飛船研制過程中設備安裝精度保證技術路徑的設計驗證,對貨運飛船設備安裝精度影響要素和精度保證設計驗證流程進行研究,并對工裝、空滿載、艙內壓力、發射段振動等影響貨運飛船設備安裝精度的要素開展實驗研究,給出貨運飛船等載人航天器設備安裝精度保證測試和驗證的技術流程。需說明的是,在設備安裝精度控制中,姿態角度偏差較位移偏差更難控制,是本文討論的重點。

1 設備布局及安裝精度要求

1.1 設備構型布局

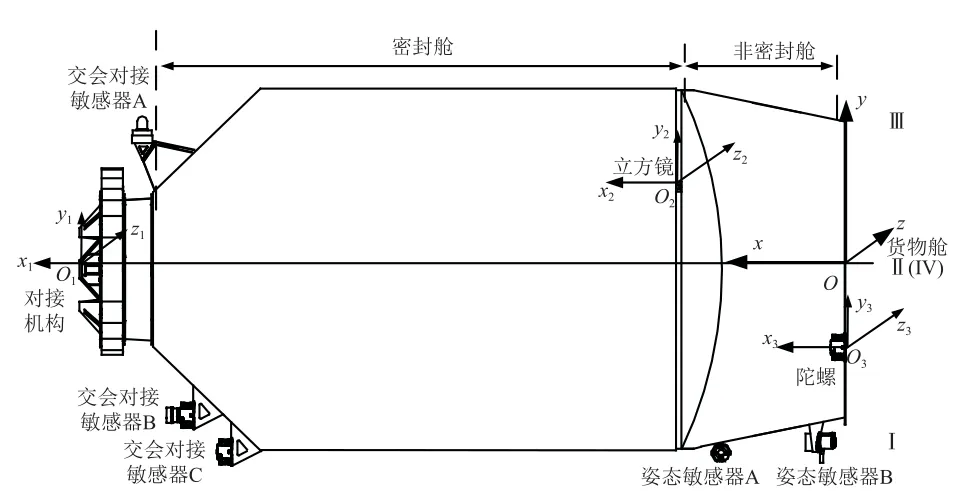

圖1 為“天舟”貨運飛船貨物艙構型,分為密封艙和非密封艙兩部分。密封艙內可裝載不小于5500kg 的物資,密封艙前錐外側布置對接機構和交會對接敏感器;非密封艙布置陀螺組件和姿態測量敏感器。密封艙與非密封艙結合的框上布置艙體立方鏡,作為貨物艙精測的轉移基準。

將貨物艙水平停放時從后端框中心指向地面的直線順時針旋轉0°、90°、180°、270°對應的母線分別定義為I 象限線、II 象限線、III 象限線和IV 象限線。圖1 中的各坐標系定義如下:為貨物艙坐標系(結構基準),原點取在后端框中心,軸指向對接機構方向,軸指向正III 象限線,軸指向正IV 象限線;為對接機構坐標系;為艙體立方鏡坐標系;為陀螺組件坐標系;各坐標系的坐標軸指向均與貨物艙坐標系指向一致。圖中未一一給出的其他設備坐標系包括:~為交會對接敏感器A~C 的坐標系;、為姿態敏感器A、B 的坐標系。

圖1 貨物艙坐標系定義及設備布局Fig.1Coordinate system and equipment layout of cargo segment

1.2 設備安裝精度要求

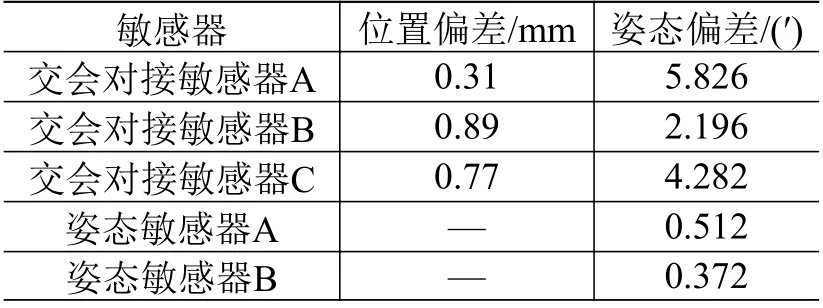

陀螺組件的安裝精度以貨物艙坐標系()為基準,交會對接敏感器A~C 的安裝精度以對接機構坐標系()為基準,姿態敏感器A、B 的安裝精度以陀螺組件坐標系()為基準,各設備安裝精度要求見表1。

表1 設備安裝精度要求Table1 Requirements for installation accuracy of sensor equipment

2 精度影響要素數學模型和驗證流程

2.1 精測影響要素數學模型

根據航天器研制流程,設備安裝精度在整個研制周期中受到的影響因素主要有艙體加工精度、艙體自身剛度、貨物裝載、重力、艙內壓力、發射段振動、運輸和艙段連接等。為了研究航天器研制過程設備精度各影響因素及其變化范圍,并對最終精度數據進行量化評價,定義為設備最終精度偏差值,

式中:為制造過程引起的精度偏差;為艙體變形引起的艙體立方鏡安裝姿態偏差;為支撐設備的次結構支架引起的偏差;為艙體停放工裝引起的精度偏差;為艙體停放狀態引起的精度偏差;為運輸環節引起的精度偏差;為艙段連接引起的精度偏差;為貨物裝載引起的精度偏差;為艙體充放氣引起的精度偏差;為艙體重力引起的精度偏差;為航天器發射段振動環境引起的精度偏差;為精度偏差調整補償值;為精度測量設備和系統帶來的測量不確定度。

式(1)給出了影響航天器精度保證的5 類主要因素:1)設計加工階段引起的偏差,主要通過加工工藝、設計改進來消除,包括、、;2)總裝過程中艙體停放、運輸、艙段連接、貨物裝載帶來的精度偏差,主要通過仿真和試驗獲取其導致的精度偏差量,包括、、、、;3)天地差異導致的精度偏差,需要通過精測實驗來獲得偏差值,包括、、;4)為了消除設備精度偏差進行設備調整帶來的補償值;5)精度測量設備和系統帶來的測量不確定度,工程數據約為20″,直接包含在設備最終精測數據中。以上5 類偏差值綜合作用構成設備最終精度偏差值,各要素在某些工況會存在一定的耦合作用,但是這種耦合會減小最終的精度偏差量,因此從設計健壯性的角度看,將各個要素單獨考慮可以提高設計余量。

2.2 精測影響要素驗證流程

通過對影響航天器精度保證的要素進行分析,結合航天器研制周期,設計精測要素驗證流程如圖2 所示。對精度保證要素中需要加工保證的在生產要求中提出加工精度指標;對需要仿真分析和實驗驗證的制定實驗工況矩陣,對貨物空滿載、艙體充放氣、振動試驗、工裝的影響進行單獨的和復合的實驗驗證,獲取主要要素對精度偏差的影響規律;最后根據實驗結果,確定最終的精測方案和流程。

圖2 航天器精測影響要素驗證流程Fig.2 Process for validation of influencing factors pertain to installation accuracy

3 實驗驗證

首先對艙體工裝及艙體立方鏡要素進行分析,確定精測時的艙體狀態和轉移基準,之后通過實驗獲取空滿載、艙體充放氣以及振動試驗3 種關鍵要素綜合作用帶來的設備精度偏差,最后基于發射前最后一次精測數據獲取在軌精度偏差范圍。

3.1 工裝影響分析與驗證

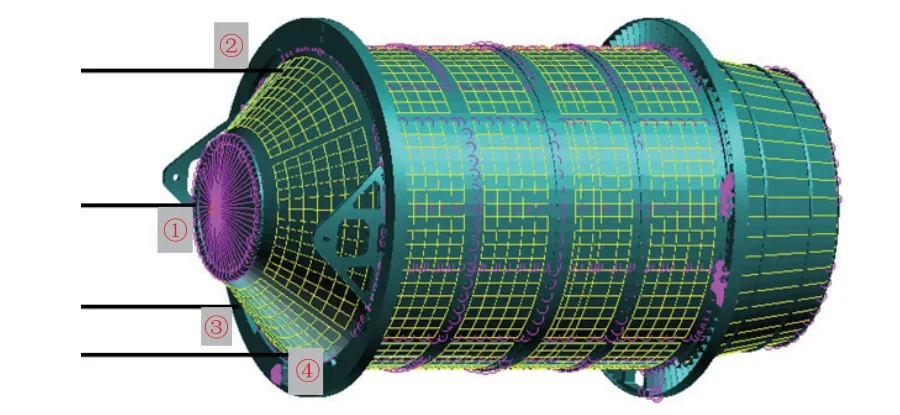

貨運飛船在安裝艙內貨物時,需要通過工藝環將艙體停放在旋轉工裝上,由旋轉工裝轉動艙體以便進行貨物艙內各個象限貨物的安裝。工藝環是貨運飛船貨物艙水平總裝的必備工裝,因此需要分析工藝環安裝狀態對艙體及敏感器精度的影響。分析時,對貨物艙水平停放狀態的旋轉工裝——工藝環組件和貨物艙進行詳細建模力學分析,貨物艙內貨物以非結構質量形式賦在貨架水平儀器板上,貨物艙按照最大裝載5500kg 貨物狀態參與分析,載荷邊界條件為1重力加速度,位移約束條件為限制工藝環組件與滾輪接觸節點的徑向位移。

為分析工裝對前錐段設備精度的影響,在有限元模型中建立若干長5m 的輕質剛性桿,位置如圖3 所示,其中:剛性桿①用于計算精測基準偏差;剛性桿②~④用于計算交會對接敏感器A~C 的偏差。圖4 和圖5 分別為有、無工藝環狀態下的剛性桿位移云圖。

圖3 水平停放狀態貨物艙有限元模型Fig.3 Finite element model of cargo segment in horizontal parking state

圖4 有工藝環組件時的剛性桿位移云圖Fig.4 Cloud diagram of displacement of the rigid rod with process ring

圖5 無工藝環組件時的剛性桿位移云圖Fig.5 Cloud diagram of displacement of the rigid rod without process ring

通過分析計算發現,有、無工藝環組件情況下5500kg 貨物和艙體重力引起的最大精測偏差均為交會對接敏感器C 的偏差,兩種情況精測偏差基本相同,均能滿足交會對接敏感器C 的偏差要求(見表2)和前錐段設備安裝精度要求的最大偏差(2mm,6′)。由于貨物艙水平停放狀態下設備相對基準軸的角度變化可忽略,計算中只求出、方向的最大偏差值。

表2 交會對接敏感器C 最大精度偏差Jg+Jz+JhTable2The maximum installation accuracy deviation of sensor C for rendezvous and docking

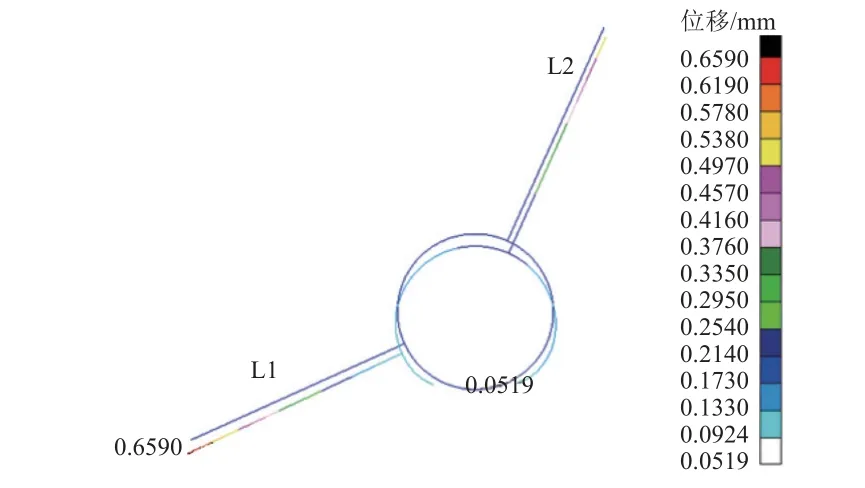

采用同樣的方法,對有工藝環情況下2 個測量結構立方鏡的變形進行分析,其剛性桿位置和有限元分析結果見圖6。經計算,貨物艙測量結構基準鏡最大位移量為0.165mm,對應于后連接框上的III 偏II 象限25°的L2 基準鏡;最大角度變化量為0.48′,對應于后連接框上的IV 偏I 象限25°的L1基準鏡。可見貨物艙水平停放時重力引起的貨物艙測量結構基準變形很小,可滿足精測要求。因此,根據貨物裝載和精測過程旋轉艙體的需要,采用工藝環安裝的狀態開展貨物安裝和精測實施。

圖6 后連接框剛性桿位移云圖Fig.6 Cloud diagram of displacement of the rigid rod on rear frame structure

3.2 貨物裝載影響實驗驗證

圖7 為貨物艙裝載5500kg 貨物、水平停放時的變形云圖。可以看出,貨物艙中部和前錐段變形較大。貨物艙不充氣時,滿載5500kg 貨物相對于空載狀態的精度變化量如表3 所示。

圖7 貨物艙滿載水平停放變形云圖Fig.7 Cloud diagram of deformation of cargo segment

表3 空滿載狀態敏感器精度Jh 變化量Table3 Variation of accuracy of sensors with load

3.3 艙內壓力環境影響實驗驗證

貨物艙單艙空載狀態下,充氣前后敏感器的精度變化量如表4 所示。充氣前艙內壓力為1 個大氣壓,充氣后艙內壓力為2 個大氣壓。可以看出,充氣對密封艙段敏感器精度的影響較大。

表4 充放氣前后敏感器精度Jq 變化量Table4 Variation of accuracy of sensors with internal pressure charging

3.4 發射段力學環境影響實驗驗證

通過振動試驗,覆蓋重力和貨物滿載的影響,綜合驗證發射段振動環境對敏感器精度的影響。整船振動試驗前后敏感器的精度變化量如表5 所示。

表5 整船振動試驗前后敏感器精度Jf 變化量Table5Variation of accuracy of sensors after vibration testofthespacecraft

3.5 發射前精測數據

發射前對貨物艙進行空載充氣狀態下敏感器精度測量值為,如表6 所示,其中:為設備安裝精度指標要求,參見表1;為設備精度調測評價指標,=[(?)/]×100%,根據工程經驗一般取>30%。可以看出,各敏感器的o 均滿足安裝精度指標要求以及>30%的要求。

表6 發射前最后一次敏感器精度測量數據Table 6 Installation accuracy measurement of sensors before launching

3.6 數據分析

對空滿載、艙內壓力和振動3 類主要因素對設備精度偏差的影響進行對比分析,從表3、表4、表5 可看出,對于布局在密封艙前錐段的交會對接敏感器而言,艙內壓力因素影響較大。表6 中,對應同一敏感器,其姿態偏差o 小于表3~表5 中對應的姿態偏差之和。

貨物艙艙體結構形式由非密封艙和密封艙2 部分組成,密封艙部分為壁板結構,而非密封部分為蒙皮桁條結構,壁板結構的剛度更好。設備根據布局需求在艙體上所處的位置不同,距離密封艙前后連接框的距離有所差異,次結構支架形式根據布局位置需求不同也有所差異,這些都導致貨物艙在空滿載和振動試驗時,對設備的精度影響不同。交會對接敏感器A、B、C 布局在密封艙前錐段,受艙內壓力、空滿載及振動的影響更大;姿態敏感器A、B 布置在非密封艙后錐段,所受影響相對較小。

4 結論與建議

本文以“天舟”貨運飛船敏感器設備安裝精度及精測為基礎,分析了航天器精度保證設計的影響要素、流程和量化評價,并對關鍵影響因素進行了實驗驗證和數據分析,結論如下:

1)貨物裝載和重力環境引起的航天器設備精度偏差遠小于設備自身精度要求,因此為便于貨物裝載,以水平狀態開展設備精測是合理的。

2)艙內壓力引起的設備安裝精度變化最大,建議采用充氣精測作為最終數據;當采用非充氣精測獲得最終數據時,需要將調測精度控制得更小。

3)空滿載和振動因素對敏感器設備安裝精度影響的大小與設備布局和設備支架剛度有關。

4)調測目標值的設定應與指標值拉開差距,余量至少應大于30%,這樣不僅可以滿足發射狀態的精度指標要求,還可以在綜合各種要素之后滿足發射入軌后的精度指標要求。