某混流式水輪機小負荷工況異常壓力脈動研究

賈維斌,王釗寧,程 宦,張 森,譚興國

(1.東方電氣集團東方電機有限公司,四川 德陽 618000;2.河南理工大學機械與動力工程學院,河南 焦作 454003;3.哈密豫新能源產業研究院有限責任公司,新疆 哈密 839000)

引言

隨著社會經濟的持續發展,人類對能源的需求逐漸增加,新能源的開發有豐富能源結構、保障能源安全、降低環境污染等優點而備受關注。未來幾十年,增加清潔能源份額是世界各國電力工業發展的總趨勢,尤其是水電、風電等清潔能源將得到大力發展[1-3]。

由于以風能、太陽能為主的新能源具有隨機性大、突變性強等特點,其大規模并網對電網的安全穩定運行帶來巨大挑戰。常規混流式水輪機具有出力大、運行范圍寬、調節速度快等優點,與風力發電和光伏發電短時的不連續性有較好的互補作用。然而,在多能互補運行條件下,常規混流式機組的運行范圍需要大幅拓寬,機組將長時間運行在部分負荷甚至超低負荷區域,運行工況長期偏離穩定運行區對機組的安全運行產生了威脅,國內許多電站相繼出現振動偏大、轉輪裂紋頻發等問題[4-6]。

無葉區壓力脈動是影響水輪機穩定性的重要因素[7],受到了專家學者的廣泛關注[8-11]。管子武 等[8]對某水泵水輪機模型試驗中無葉區出現的1 倍轉頻壓力脈動進行了數值研究,發現1 倍轉頻壓力脈動的產生可能與尾水管回流有關。李琪飛 等[9]通過對比數值計算結果和模型試驗結果數據,發現水泵水輪機在飛逸工況的穩定性主要由無葉區高速水環引起。徐洪泉 等[10]對國內已投運的水泵水輪機壓力脈動幅值及頻率特性進行統計分析,提出了水泵水輪機在水輪機工況高壓力脈動幅值的來源。李劍華 等[11]使用數值分析方法對4 種典型工況下水泵水輪機無葉區的壓力脈動和內部流動進行研究分析,揭示了壓力脈動在不同工況下的演化規律。筆者在模型試驗過程中發現了某混流式水輪機小負荷工況下無葉區出現的異常壓力脈動,尚不明確其產生機理,亟需開展相關研究。

文章基于某混流式水輪機的模型試驗結果,運用數值計算方法對無葉區異常壓力脈動幅值現象進行研究,分析小負荷工況下的內部流場特性,揭示引起壓力脈動異常幅值的機理。

1 水輪機模型試驗

1.1 水輪機模型

研究對象為某常規混流式水輪機,其主要真機參數如下:額定出力為510 MW,額定轉速為166.7 r/min,額定水頭為215 m,最大水頭為251.4 m,最小水頭為155.4 m,比轉速為144.6 m·kW。

為更好地預估原型水輪機的效率、空化以及壓力脈動等水力性能,通常采用與真機保持幾何相似、運動相似及動力相似的縮小尺寸的模型水輪機上進行試驗[12]。試驗研究所用模型水輪機轉輪葉片數為15+15,進口直徑為436.0 mm,最優工況單位轉速及單位流量分別為63.0 r/min 和420.0 L/s。

1.2 模型試驗臺

模型水輪機的試驗在東方電機研究試驗中心DF-100 試驗臺進行。DF-100 水力機械通用試驗臺建成于1988 年,可進行反擊式水力機械的模型試驗,能夠開展能量、空化、流態觀測、壓力脈動、飛逸、導葉水力矩、軸向水推力、補氣、蝸殼壓差、四象限全特性等試驗項目以及其他用戶要求的特殊試驗項目[13]。

模型試驗臺的主要技術參數見表1。模型試驗臺如圖1 所示。

表1 試驗臺主要技術參數

圖1 模型試驗臺

1.3 壓力脈動試驗結果

壓力脈動試驗的試驗水頭為30 m。在電站裝置空化系數下進行模型試驗,試驗時在保持水頭基本不變的條件下,通過改變模型水輪機轉速實現試驗工況點的轉換。壓力脈動試驗的試驗工況從空載到滿負荷,覆蓋電站實際運行的最小至最大水頭。

對于混流式水輪機無葉區壓力脈動與單位流量存在如下關系:小流量工況,導葉開度較小時其出口為射流且轉輪頭部為強正沖,流態較差,故無葉區壓力脈動幅值偏大;隨著流量增加,導葉轉角與轉輪頭部匹配關系更適宜,在設計轉角下及設計工況下無葉區壓力脈動幅值達到最小;當流量進一步增加至大流量工況,導葉轉角變大轉輪進口變為負沖角,導葉與轉輪進口距離減小,動靜干涉作用影響下,無葉區壓力脈動幅值繼續增加。

針對單位轉速n11=64 r/min 下各工況無葉區的壓力脈動幅值進行了測試,結果如圖2 所示。

圖2 無葉區壓力脈動特性曲線(n11=64 r/min)

從圖2 中可以發現,在單位轉速為n11=64 r/min下,自空載工況逐步加大導葉開度,無葉區壓力脈動幅值逐步增加,當單位流量增加至122 L/s 時無葉區壓力脈動幅值激增至8.3%;隨著流量增加,無葉區壓力脈動值逐漸減小;當流量增加至370 L/s 左右時,無葉區壓力脈動幅值降至2.0%;此后,隨著流量進一步增大,無葉區壓力脈動幅值也逐漸增加,當達到最大流量600 L/s 時,無葉區壓力脈動增至4.5%。

在單位流量Q11=122 L/s 工況,無葉區壓力脈動幅值出現異常峰值,混頻幅值達到8.3%,是最優工況的4 倍左右,且該工況附近±50 L/s 范圍內各工況無葉區壓力脈動幅值與常規混流式水輪機無葉區壓力脈動幅值隨流量變化的分布規律有差異。為分析異常脈動幅值成因,對該工況壓力脈動信號進行頻譜分析,圖3 給出了Q11=122 L/s 工況下無葉區測點頻譜特性。

從圖3 中可以看出,在該工況下無葉區壓力脈動測點采集的波形信號較紊亂,混頻壓力脈動幅值大。通過對信號進行FFT,得到的頻率分布中轉輪葉片通過頻率為第一主頻,但存在其他雜頻成分,說明無葉區的壓力脈動主要由動靜干涉作用引起,但由于其他雜頻信號的疊加最終導致混頻幅值過大。

圖3 無葉區測點時域信號和頻域信號

為了進一步研究該異常脈動幅值的產生原因,文中用數值模擬方法探尋其內部流場機理。

2 數值計算模型

2.1 計算模型

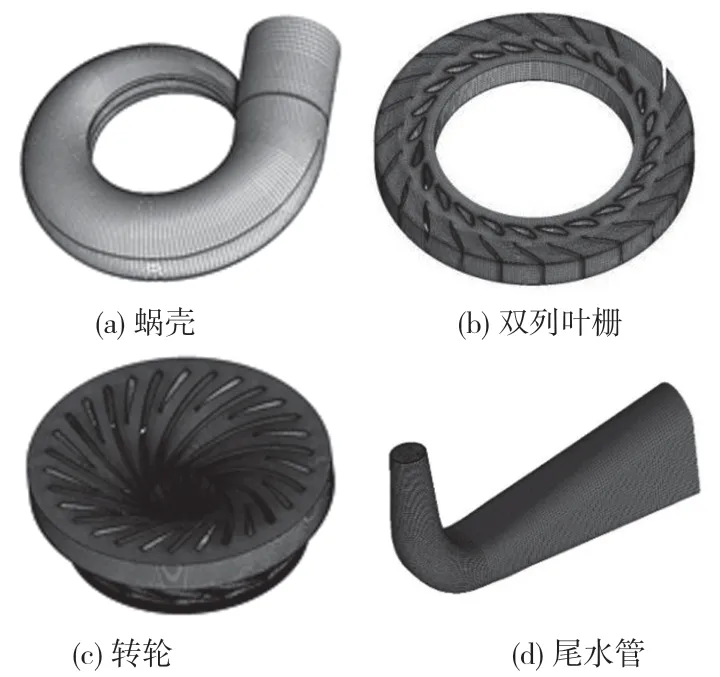

數值計算選取的計算域與模型試驗裝置一致,包括蝸殼、固定導葉、活動導葉、轉輪和尾水管5 部分,計算域模型如圖4 所示。

圖4 模型水輪機計算域

各通流部件均采用結構化網格,網格如圖5 所示,網格數見表2。

表2 網格參數

圖5 各通流部件網格

2.2 數值計算方法

采用Ansys CFX 進行三維全流道非定常計算,湍流模型采用SSTk-ω模型。

計算域進口設為壓力進口邊界條件,出口設為壓力出口邊界條件,固體壁面采用無滑移邊界條件;轉動部件與靜止部件的交接面采用Transient Rotor Stator 方法。

時間項設為一階離散格式,對流項設為迎風格式,湍流項采用一階離散格式;設置迭代收斂精度為10-5;為了保證壓力信號頻率的分辨率,時間步長為轉輪旋轉1°所對應的時間,待計算穩定后對壓力信號進行采樣分析。

3 結果與分析

選取了試驗中兩個特征工況進行計算分析。工況A:試驗單位流量Q11=122 L/s,無葉區壓力脈動幅值為8.3%的工況;工況B:試驗單位流量Q11=178 L/s,無葉區壓力脈動幅值為2.5%的工況。

3.1 頻譜特性

圖6 為5 個旋轉周期內,工況A 和工況B 無葉區+Y、-Y 兩個方向測點的壓力脈動隨時間變化情況,圖中橫坐標為時間,縱坐標為壓力脈動相對幅值。圖7 為工況A 和工況B 無葉區+Y、-Y 兩個方向測點的特征頻率,其中fn為轉輪轉動頻率。

圖6 模型水輪機各水頭下尾水管壓力脈動對比

圖7 無葉區測點壓力脈動頻率特性

從圖6 和圖7 中可以看出:

(1)A 工況無葉區壓力脈動幅值明顯大于B 工況,其幅值為8.1%,B 工況無葉區壓力脈動幅值為2.3%,兩工況壓力脈動幅值相差4 倍左右,與模型試驗結果相近。

(2)兩工況頻率成分較穩定工況均更為復雜。其中A 工況沒有明顯主頻成分,各分頻幅值均偏大。工況B 主要頻率為葉片通過頻率,其第一主頻為15倍轉頻,第二主頻為30 倍主頻。

(3)兩工況下無葉區壓力脈動混頻幅值計算值與試驗值較接近,但兩工況頻率成分與試驗值均存在一定差異。A 工況計算頻率與試驗值差異較大,存在15 倍轉頻成分但并非第一主頻,B 工況第一主頻與模型試驗完全一致,但主頻幅值有差異。

3.2 流場特征

圖8~圖10 分別為兩工況在同一時刻下無葉區相對速度對比、流道中面流線分布圖及流線方向速度分布。

圖8 無葉區相對速度對比

圖9 無葉區流線分布對比

圖10 無葉區流線方向速度分布對比

圖8~圖10 中可以看出:

(1)A 工況下轉輪沿圓周方向相對速度分布差異較大,無明顯規律性,而B 工況下轉輪沿圓周方向相對速度分布相對差異較小,不同位置略有差異,但幅值差異不大。

(2)兩工況流線分布存在較大差異,工況A 轉輪進口為正沖角,葉片吸力面存在明顯脫流,轉輪流道內流線分布紊亂;工況B 轉輪進口為負沖角,葉片正面產生漩渦,轉輪流道內流線分布仍較紊亂,但優于A 工況。

(3)從流線方向速度分布來看,工況A 無葉區存在回流現象,部分葉片轉輪內部流體回流至活動導葉出口位置;工況B 轉輪葉片頭部工作面流道內也存在回流現象,但主流方向仍是自活動導葉至轉輪方向流動并未回溯至無葉區。

從試驗及計算情況均可以得出:工況A 無葉區壓力脈動幅值大于工況B,兩者幅值相差約4倍,與試驗結果吻合;工況A 頻譜特性較復雜,無明顯優勢頻率,工況B 顯示出較強葉片通過頻率及其倍頻。從流態分布來看:A 工況轉輪流道中的水流回流至活動導葉出口,與主流相互作用,導致該工況流動不穩定,壓力脈動幅值激增。而B 工況轉輪內部存在一定程度回流,但并未影響主流,對無葉區流態影響較小,故其壓力脈動幅值較小。

4 結論

通過CFD 數值計算,對某混流式水輪機小負荷工況無葉區異常壓力脈動幅值進行研究,得到如下結論:

(1)通過計算結果與試驗結果的對比,說明數值計算方法可用于壓力脈動幅值的預測。

(2)小流量工況下,無葉區測得主要頻率為葉片通過頻率及其倍頻,故無葉區壓力脈動幅值主要受動靜干涉影響。

(3)小流量工況下,轉輪流道內出現流動分離,主流與轉輪內回流的相互撞擊作用可能是無葉區壓力脈動幅值異常的主要原因。