電機輪換策略在水電廠輔助控制系統中的應用

易 珊

(四川華電雜谷腦水電開發有限責任公司,四川 成都 610041)

0 引言

水電廠的輔助系統主要包括機組輔助系統(如調速器油壓裝置系統、主變冷卻器系統、頂蓋排水系統等)、公用輔助系統(如機組檢修、廠房滲漏排水系統)、廠外輔助系統(如電梯基坑、大壩滲漏排水系統、消力池滲漏排水系統、水廠系統、污水處理系統)等。主要由自動化測控元件(液位開關、液位變送器、壓力開關、壓力變送器、流量開關、流量變送器等)、軟啟動器或接觸器、電機、其他執行元件(如電磁閥等)組成的以PLC 為核心的控制系統。

為保證系統運行可靠,在諸多實際應用案例中,單一輔助控制系統經常需要同一功能的多臺電機工作,以滿足既定(如排水、打壓等)功能需求。為了讓每臺電機安全、有序地完成啟停任務,避免電機工作次數、時間不均衡,影響電機的使用效率和壽命,一般采用多臺電機輪換啟動、互為備用的策略。電機的正常、合理輪換是系統安全可靠運行的基礎,電機輪換策略包括按運行次數輪換、按次輪換、按累計運行時間輪換和故障輪換。對于連續運行時間較短的系統,多采用按次輪換的方式;對于連續運行時間較長的系統,可采用按次輪換或按累計運行時間輪換的方式。

多數輔助控制系統的主要控制對象為電機(如空壓機、排水電機等),因此,多電機輪換策略的研究對于實際檢修維護工作具有重要意義。

1 雙電機輪換策略

1.1 CTU 計數器循環計數法

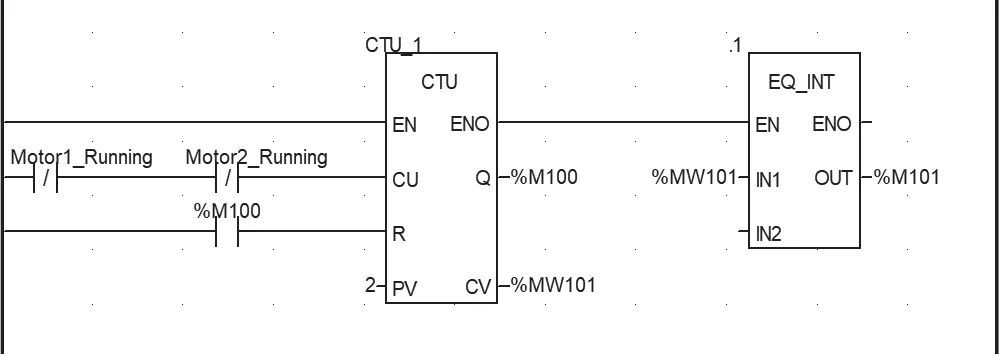

該輪換策略主要通過利用加計數器(CTU)和電機的運行信號,得到判斷主用電機的標志位,以實現電機按次輪換,具體實現方法如圖1 所示。

圖1 CTU 計數器循環計數法

加計數器CTU 主要用于遞增計數,當R 輸入為1 時,表示信號復歸,會將值0 賦值至CV 輸出;另外,控制模塊檢測CU 輸入值,每次從0 到1 的跳變,都會促成CV 值加1,當CV≥PV 時,Q 輸出值設置為1;當PV 設置為2,CU 輸入信號量電機1和電機2 運行信號取反時,Q 輸出賦值給R。加計數器的輸出值有0、1、2。當CV 輸出為2 時,Q 輸出為1,CV 立即置0。因此CV 的穩態輸出為0、1。當PLC 首次運行時,CV 輸出%MW101 為0,EQ_INT 的輸出%M101 輸出為0,標志1 號電機為主用電機。當1 號電機運行結束時,CU 收到1 個上升沿,CV 輸出%MW101 置1,標志2 號電機主用。當2 號電機運行結束時,CU 再次收到1 個上升沿,CV 輸出%MW101 置2,Q 輸出%M100 置1,CV 輸出%MW101 置0,標志1 號電機主用。如此循環往復,完成雙電機輪換。

CTU 計數器實現的電機輪換策略特點是PLC斷電重啟之后主態電機標志位的值保持為上次斷電的值。

1.2 點位式輪換法

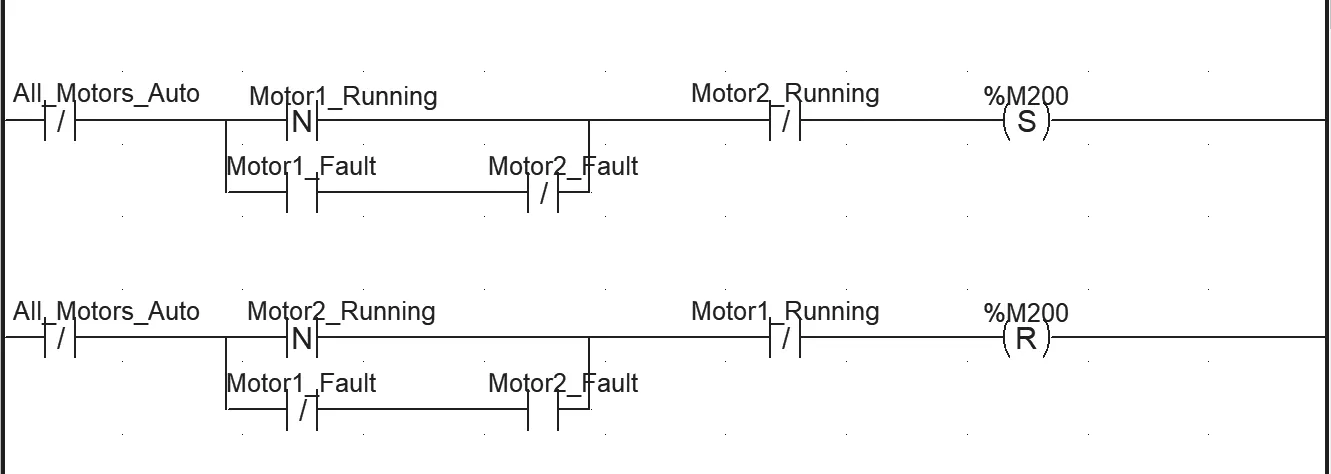

該輪換策略主要通過使用bool 類型變量的值0和1 分別指示主用電機和備用電機,以實現電機按次輪換,具體實現方法如圖2 所示。

圖2 雙電機點位式輪換策略

變量%M200 的狀態0 和1 用于指示主用電機和備用電機,其通過置位線圈和復位線圈完成對其狀態的輪換。PLC 首次上電時,%M200 的值為0,1 號電機主用。當1 號電機運行結束后出現的下降沿使負轉換感應線圈置1,或者1 號電機故障時,%M200 通過置位線圈置1,標志主用電機輪換成2 號電機。當2 號電機運行結束后出現的下降沿使負轉換感應線圈置1,或者2 號電機故障時,%M200 通過復位線圈置0,標志主用電機輪換成1 號電機。如此循環往復,完成雙電機運行輪換。點位式電機輪換策略有如下3 個特點:

(1)在PLC 失電重啟后,指示位變量狀態能保持為失電前狀態;

(2)僅用1 個bool 型指示變量就能完成雙電機輪換;

(3)在主用指示變量輪換置位和復位時使用運行信號進行自鎖,增強了程序的強健性。

2 多電機輪換策略

2.1 多電機輪換的一般性策略

多電機使用場景的一般性控制要求如下(此處以3 臺電機運行為例):PLC 程序根據在外部采集的模擬量信號或者開關量信號控制一定數量的電機啟停,當需要1 臺電機啟動時,啟動優先級最高的電機;當需要再啟動1 臺電機時,啟動在備用狀態中優先級最高的電機;當需要再啟動1 臺電機時,3 臺電機均啟動。而在備用電機中對電機優先級的排序,是電機合理、有序、安全、可靠運行的前提。

2.2 多電機輪換策略舉例

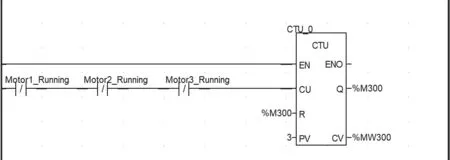

(1)CTU 加法器循環計數法

該策略主要通過使用兩個CTU 加計數器循環計數,分別對應單電機運行循環計數和雙電機運行循環計數。對于單電機運行時,PV 設置為3,CU 輸入信號1 號電機運行、2 號電機運行、3 號電機運行信號串聯,Q 輸出賦值給R。加計數器的輸出值有0、1、2、3。當CV 輸出為3 時,Q 輸出為1,CV 立即置0。因此CV 的穩態輸出為0、1、2,可分別指示單電機運行情況下主用電機分別為1 號電機、2 號電機、3 號電機。當單臺電機運行結束時,主用電機自動切換至下一電機。實現方法如圖3 所示。

圖3 CTU 加法器單泵循環計數法

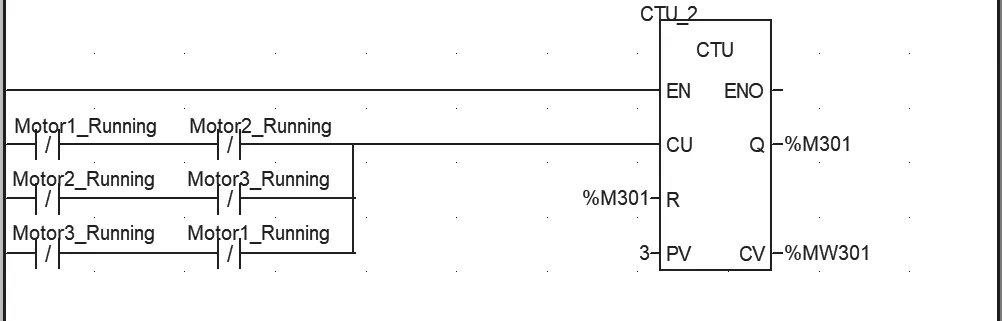

對于雙電機運行時,PV 設置為3,Q 輸出賦值給R。加計數器的輸出值有0、1、2、3。當CV 輸出為3 時,Q 輸出為1,CV 立即置0。因此CV 的穩態輸出為0、1、2,可分別用來指示雙電機運行情況下主用電機分別為1 號、2 號電機,2 號、3 號電機和3號、1 號電機。實現方法如圖4 所示。

圖4 CTU 加法器雙泵循環計數法

該策略在PLC 掉電后標志位狀態不會改變,在實際使用過程中應該考慮到電機非正常狀態時退出輪換序列。

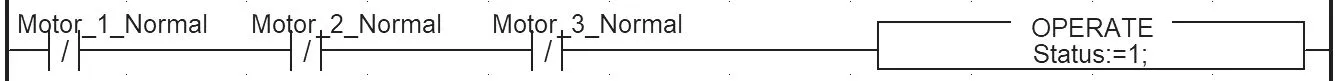

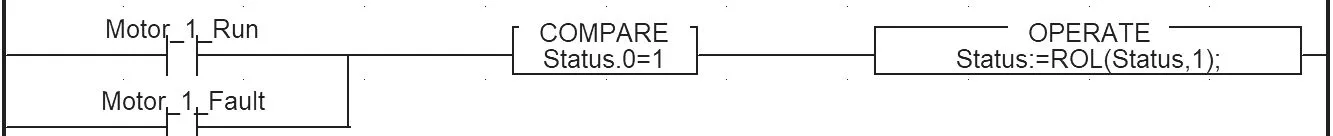

(2)INT 類型數據循環移位法

該策略在實際工程中應用最為廣泛,主要使用向左循環移位指令(ROL)或向右循環移位指令(ROR)對整型數據進行移“1”操作,根據“1”在整型數據的不同位置,使標志位移動,用以分別標志不同的主用電機。在主用電機運行結束之后或者故障時,進行移“1”操作,從而完成主用電機的輪換。下面以向左循環移位指令為例。

當系統初始化時,將標志主態位的INT 數據賦值為1,代表1 號電機為主態位,此時16 位二進制數值為,實現方法如圖5 所示。

圖5 系統初始化時標志位邏輯圖

當1 號電機故障或運行后,將標志主態位的INT數據里面的二進制進行移位操作,使用ROL 向左移1 位指令,將INT 數據賦值為2,代表2 號電機為主態位,移位后的二進制數值為,實現方法如圖6 所示。

圖6 向左移1 位邏輯圖

當2 號電機故障或運行后,將標志主態位的INT 數據里面的二進制進行移位操作,使用ROL 向左移1 位指令,將INT 數據賦值為4,代表3 號電機為主態位,移位后的二進制數值為。

當3 號電機故障或者運行后,將標志位主態位的INT 數據里面的二進制進行移位操作,使用ROL向左移1 位指令,將INT 數據賦值為8。多臺電機輪換時,依次類推進行移位,從而確定電機主態位。

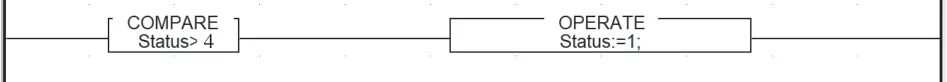

如果只有3 臺電機,則增加判斷條件當INT 數值大于4 時,將INT 重新賦值為1,即1 號電機為主態位,實現方法如圖7 所示。

圖7 主態位重新置1 邏輯圖

當需要1 臺電機啟動時,判斷主態位在幾號電機,則啟動對應的電機。

當需要兩臺電機啟動時,先判斷主態位在幾號電機,再同時加1 臺電機序號,兩臺同時啟動。如果主態位在1 號電機,則啟動1 號、2 號電機;如果主態位在2 號電機,則啟動2 號、3 號電機;如果主態位在3 號電機,則啟動3 號、1 號電機。

當需要3 臺電機啟動時,不再判斷主態位,直接啟動3 臺電機。主態位移位3 次,又回到3 臺電機啟動前的主態位,實際主態位并未發生改變。

該策略具有以下特點:

(1)可擴展性強,理論上最多可以實現對16 臺電機的輪換控制;

(2)輪換邏輯簡單,3 臺電機的輪換策略和16 臺電機的輪換邏輯一致,對于多臺電機同時運行輪換的情況編程較為簡單、清晰;

(3)PLC 失電重啟后標志位狀態不會改變,重啟后依然可以延續重啟前的電機輪換次序。

3 運行次數和運行時間輪換策略

該輪換策略首先需要統計電機運行次數和運行時間,當運行次數或運行時間達到輪換設定值時進行輪換,既可以防止電機長時間空置,又可以方便地分析電機運行效率,為檢修維護提供時間參考。

3.1 累計運行次數統計

累計運行次數采用累加法,電機每運行1 次,運行次數加1,實現方法如圖8 所示,Number_Of_Times 代表電機運行次數。

圖8 累計運行次數統計邏輯圖

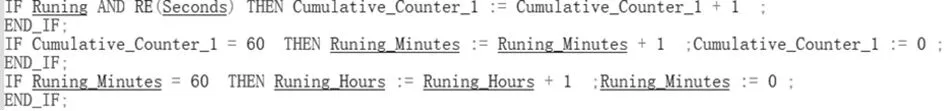

3.2 累計運行時間統計

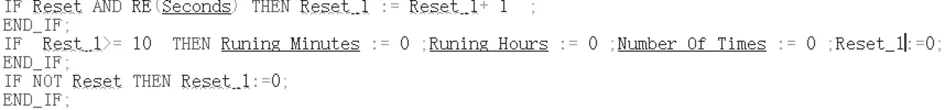

累計運行時間采用累加求和進位策略。當電機運行時,每運行1 s 進行1 次加1 計數,實現方法如

圖9 累計運行時間邏輯圖

在實際應用中,比如年度檢修后,需要將電機運行次數和運行時間重新計數時,可以通過Reset 按鍵延時將運行次數和運行時間清零,實現方法如圖10 所示。程序中,按下Reset 持續10 s 后,則可以將運行次數和運行時間清零。

圖10 運行次數和運行時間清零邏輯圖

該策略具有以下特點:

(1)統計方法簡單清晰,可將電機運行時間精確到秒;

(2)當某臺電機運行次數或運行時間達到設定值后,將標志輸出并接至故障信號,則可通過故障輪換邏輯實現自動輪換;

(3)PLC 失電重啟后電機運行統計數據不會丟失,當統計值超過設定值后會出現計數超限情況,為避免此問題,可在年度檢修工作后將其清零便于分析統計。

4 結語

合理、有序、安全、可靠地設計PLC 控制程序,可以防止系統在運行過程中頻繁、長時間使用主用電機、長時間空置備用電機的情況。多電機輪換的控制策略要體現公平性,在正常運行情況下同一功能的多臺電機應該有相同的機會參與運行,在電機故障后可以靈活地調整輪換策略。文中提出的幾種多電機輪換策略,可供輔助控制系統設計人員及電氣維護人員在處理此類應用問題時參考。