在役活動導葉材料聲學特性研究

蘇 巖,敬燕飛,鄧 韜,李 陽

(國能大渡河瀑布溝水力發電總廠,四川 雅安 625304)

1 引言

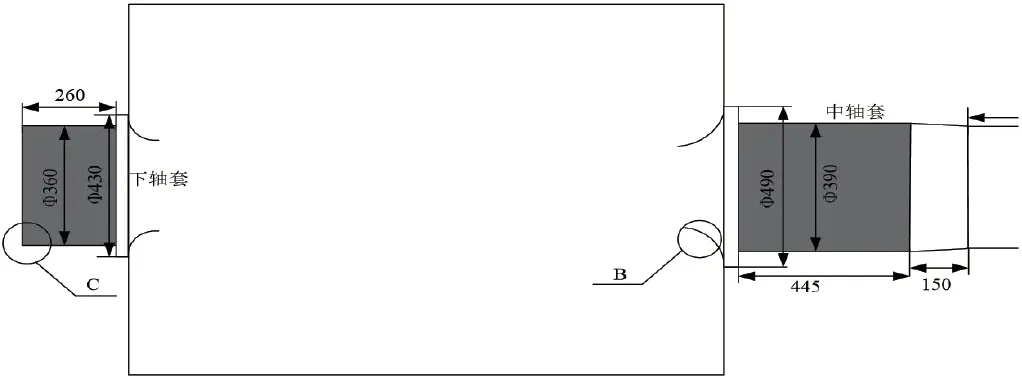

活動導葉是水電機組重要的過流部件,是水流能量的控制設備,隨機組負荷變化而頻繁調節流量大小,從而承受著交變疲勞載荷,更因機組裝配不適使得活動導葉瓣體邊緣與頂蓋或座環卡澀,導致活動導葉調節流量轉動時承受著巨大的扭矩載荷。現國內水電站機組活動導葉多為砂型鑄造件,外表面多不規則變截面的異型件,其制造工藝決定在生產中不可避免的產生夾渣、氣孔、裂紋、分層等缺陷,這些缺陷在機組運行過程中長期承受疲勞載荷的作用而開裂失效,活動導葉結構及尺寸見圖1。隨著水電機組單機裝機容量的增大活動導葉已大型化,制造過程中因工藝原因不同致使活動導葉不同位置的聲學規律不盡相同,通過對活動導葉材料聲學特性研究,總結出不同位置超聲波檢測缺陷的判別方法,以期及時掌握活動導葉質量狀況并采取必要的預防監督措施,從而保證機組的安全運行。

圖1 活動導葉軸結構及尺寸圖

2 超聲波檢測原理

超聲波檢測是利用材料和缺陷的聲學特性差異對超聲波傳播波形反射狀況和反射時間以及聲能變化的影響來檢測材料內部缺陷的無損檢測方法。超聲波是高頻率機械波,在材料中以一定的速度和方向傳播,遇到聲阻抗不同的異質界面波束性質就會改變,產生反射、折射、衍射、干涉等現象,利用這些超聲波不同性質來進行相關的超聲波檢測。再根據缺陷反射波顯示的位置和幅度,測定缺陷的位置和大小。影響超聲波聲學性質的有探頭類型、頻率、面積、帶寬和材料聲速、衰減系數等,通過測定材料的聲學性質和根據需要檢測的缺陷類型及缺陷位置來選擇合適的探頭。

活動導葉為砂型鑄造件,超聲波檢測面臨的技術難題是聲能嚴重衰減,且活動導葉大型化,聲程變大,更加劇了聲能的損失,不同活動導葉制造工藝不同,聲學特性也略有差異,甚至同一活動導葉的不同位置,聲學性質也不同,需要通過測量不同活動導葉不同位置,進行數據對比分析,總結活動導葉材料的聲學傳播規律。

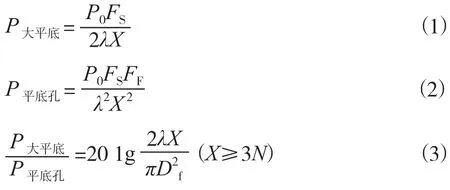

活動導葉材料超聲可探性可通過比較參考反射體回波(或第一次底波)和信噪比來評價,評價應選擇鑄件具有代表性的區域,參考回波高度至少高出噪聲信號6 dB。如果在工件最大厚度處檢測到最小平底孔或相當橫孔直徑的回波高度小于6 dB,則可探性下降。可通過對比試塊測得,或通過工件大平底,或相當于大平底的實心圓柱體圓弧底面測量,并由公式(1)、(2)、(3)計算獲得。

式中P0—探頭波源的起始聲壓;FS—探頭波源的面積,FS=;Ff—平底孔缺陷的面積,Ff=;λ—波長;X—平底孔至波源的距離或大平底至波源的距離;Df—要求探出的最小平底孔尺寸;N—近場區長度,mm。

通過對比試塊測得平底孔當量,因工件的表面狀態和材質衰減與試塊存在一定差異,需考慮試塊與工件的傳輸修正影響。

3 材料聲學特性測定

3.1 聲速測量

聲速可在活動導葉具有代表性的Φ360 mm、Φ370 mm 軸段上,相當于大平底面實心圓柱底面,利用1、2 次底波或多次底波測量,但需考慮活動導葉機械加工的尺寸誤差是否滿足標準要求,選取具有代表性的位置,如該位置熱處理工藝相同,晶粒度相近,遠離變截面,測量多次求平均值,減小誤差。也可以利用對比試塊測量,因每個活動導葉不同位置制造工藝不同而聲速略有差異,對比試塊不具備每個活動導葉不同位置聲速的代表性,需選取不同活動導葉具有代表性的位置制作一組對比試塊。

對比試塊加工2 個相互平行的大平底面,不得有大于Φ2 mm 平底孔當量缺陷,符合JB/T 8428-2015 標準要求,尺寸誤差不大于±0.05 mm,粗糙度不低于Ra=1.6 μm,利用1、2 次底波或多次底波求縱波聲速,多次測量求平均值,減小誤差。

3.2 材料衰減系數測定

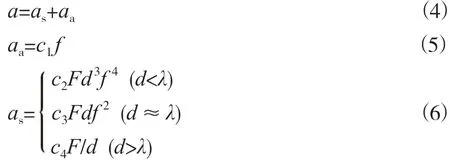

因材料引起超聲波衰減的因素是晶粒散射和介質吸收,未涉及擴散衰減。對于鑄件的活動導葉而言,材料衰減系數公式(4)等于散射衰減系數aa公式(5)和吸收衰減系數as公式(6)之和。

式中:f—超聲波頻率;d—介質的晶粒直徑;λ—波長;F—各向異性系數;c1、c2、c3、c4—常數。

由以上公式可知:介質的吸收衰減與頻率成正比。介質的散射衰減與f、d、F有關,當d<λ,散射衰減系數與d3、f4成正比。對于鑄件,材料晶粒較粗大時,若采用較高的頻率,將會引起嚴重衰減,視波屏出現大量草波,信噪比明顯下降,超聲波穿透能力顯著降低,可探性將下降。

(1)活動導葉本體測量

對于利用活動導葉Φ360 mm、Φ390 mm 軸段本身測量縱波的衰減系數,選用具有代表性的位置,根據第1、第2 次底波B1、B2高度來測定衰減系數,其中B1、B2高度差由擴散衰減、介質衰減和介質損失引起,由公式(7)計算得出。

式中:B1、B2—第1、第2 次底波高度;6—擴散衰減引起的分貝差;δ—反射損失,每次反射損失約為(0.5~1.0 dB);X—工件厚度。

(2)對比試塊測量

利用厚度較小、上下底面平行、表面光潔的對比試塊來測量,可用直探頭放置在對比試塊表面或活動導葉瓣體35 mm 的法蘭盤上,利用上下表面的多次反射回波高度測量,由于介質衰減和反射損失,使底波高度依次減小,介質衰減系數由公式(8)計算得出。公式(8)沒有考慮擴散衰減,可根據現場對比試塊厚度或活動導葉瓣體法蘭盤厚度來確定底波次數,使聲波的傳播距離在波束未擴散區(X≤1.64N)。

式中:Bm、Bn—第m、第n次底波高度;δ—反射損失,每次反射損失約為(0.5~1.0 dB);X—對比試塊的厚度。

4 對比模擬試塊

縱波主要檢測活動導葉中與軸表面平行或存在較小夾角的平面型缺陷以及體積型缺陷。對比試塊中的人工缺陷需代表上述缺陷的特性。

對比試塊是以特定方法檢測待檢工件時采用的試塊。對比試塊加工的人工缺陷具有代表性,與被檢活動導葉材料聲學特性相似,外形尺寸能代表被檢活動導葉的特征,試塊的厚度應與被檢活動導葉相對應,主要用于評估缺陷的當量尺寸,以及將所檢出的不連續信號與試塊中已知反射體產生的信號相比較。

活動導葉對比試塊反射體是直徑為6 mm 的平底孔,垂直于試塊表面。一套對比試塊應至少有6 個平底孔,深度依次為25 mm、50 mm、75 mm、150 mm 和255 mm、360 mm。對比試塊的聲束衰減和待檢工件的聲束衰減之間的差異應根據試驗和計算進行修正。

模擬試塊是含有模擬缺陷的試塊,可以是模擬活動導葉實際缺陷而制作的樣件,或者是以往檢測中所發現含有自然缺陷的活動導葉,但自然缺陷當量、方向、位置具有代表性,能評價和驗證儀器探頭系統的檢測能力和檢測工藝的可靠性。

5 檢測靈敏度

5.1 活動導葉本體測量

可在實際活動導葉具有代表性的Φ360 mm、Φ370 mm 軸段上,相當于大平底面的實心圓柱底面,測得某一波高(如80%)dB 值,利用公式(1)、(2)、(3)計算同一深度處Φ6 mm 平底孔相同波高的dB差值。在大平底面80%波高基礎上增益與Φ6 mm平底孔相同波高的dB 差值,作為基準靈敏度,如在檢測中發現某一深度處的缺陷,應將靈敏度調至此深度處靈敏度再做評判。

5.2 對比試塊測量

利用活動導葉對比試塊反射體Φ6 mm 平底孔,不同深度25 mm、50 mm、75 mm、150 mm、 255 mm、370 mm 制作DAC 曲線。當對比試塊和實際活動導葉表面狀態和材質衰減存在一定差異時需適當進行補償,即對檢測靈敏度修正。活動導葉對比試塊一般采用現場實際導葉機加工而成,表面狀況基本一致,只考慮不同活動導葉因制造工藝差別而引起的材質衰減不同,利用公式(8)計算的材質衰減系數,對靈敏度進行修正。

6 缺陷判定

當對活動導葉進行超聲檢測時,在基準靈敏度下,發現缺陷的第1 次反射波(F1)波幅高于距離-波幅曲線或底面第1 次反射波(B1)波幅降低量≥12 dB 以及認為是線狀或片狀缺陷者,都需對缺陷記錄評定。

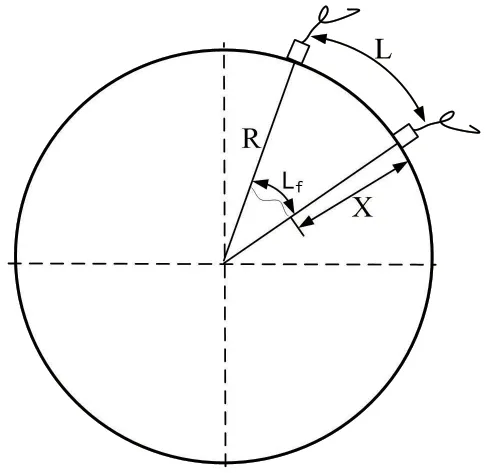

在對缺陷進行當量和長度的測量時,當缺陷面積小于聲束直徑時,利用對比試塊,采用當量法來判定缺陷當量大小。當缺陷面積大于聲束直徑時,利用缺陷反射波判別缺陷,用缺陷6 dB 法測定缺陷面積,當缺陷波過小或消失時,采用底波降低12 dB 作為缺陷邊界測定缺陷面積。在對活動導葉軸周向檢測時,探頭移動的距離不再是缺陷的指示長度,如圖2 所示,外圓周向測長時,缺陷指示長度Lf利用公式(9)計算。

圖2 活動導葉周向檢測指示長度修正示意

式中:L—探頭移動的外圓周長,mm;R—活動導葉的半徑,mm;Xf—缺陷的聲程,mm。

7 結論

本文介紹了利用超聲波檢測活動導葉檢測方法,對活動導葉砂鑄件的聲學特性研究,利用活動導葉本體和對比試塊測定材料的可探性、聲速和衰減系數等聲學特性和計算方法,模擬試塊測試以及對缺陷的判別及當量和長度的測量方法,對于大型水電機組活動導葉及類似砂型鑄造件內部缺陷的檢測具有較強的應用價值和指導意義。