航空結構件數控加工柔性液壓夾具的設計研究

吳華 李湉 張世貴 張晟瑋 王丹 林立果

摘 要:航空結構件是一種典型的外型復雜的弱剛性薄壁零件,控制其加工變形是提高數控加工質量和精度的重要因素,合適的夾具工裝系統可有效提高工件剛性,是控制其加工變形的關鍵。本文提出了一種新型的柔性液壓夾具,采用液壓系統提供油源和動力,具有多點輔助支撐和壓緊裝置,為工件提供支撐力和壓緊力。同時,為防止刀具和壓緊件發生沖撞,利用西門子840D系統的電子凸輪功能和可編程控制器(PLC)對液壓閥進行控制,實現壓緊件在刀具接近前自動讓開,在刀具離開后自動復位的功能。完成了柔性液壓夾具的設計與調試,經加工測試,相比傳統夾具,在滿足設計要求的前提下,可有效提高工件剛性。

關鍵詞:航空結構件;柔性液壓夾具;刀具;輔助支撐;PLC

航空結構件是一種在飛機上廣泛使用的零件,是組成飛機氣動外形和機體骨架的重要部分。這類零件通常采用鋁合金材料,其毛坯外形不太規則,加工表面為曲面,屬于復雜弱剛性薄壁零件。此類薄壁零件通常壁薄、結構復雜和剛度低,加工過程中在切削力作用下的變形較大。這意味著強切削力作用下弱剛性工件的變形是影響其數控加工精度和表面質量的主要原因[1]。

隨著航空加工制造業的飛速發展,對航空結構件的加工精度提出了更高的要求[2]。為了消除工件變形產生的影響,提高加工質量和精度,除了提高加工技術水平之外,還應該從工件本身入手,增強其剛度[3-4]。如果在工件弱剛度受力的反方向上增加一個支撐力以達到受力平衡,那么將會大大增強工件的剛度和加工的穩定性[5-6]。為此,我們設計了一種新型的用于航空結構件數控加工的隨動液壓夾具,在為工件提供必要的定位夾緊作用之外,還為工件提供了多點輔助支撐力和壓緊力,并利用西門子840D系統中的電子凸輪功能和可編程控制器PLC來實現壓緊點從對刀具的自動避讓。整套夾具用在航空結構件加工中,能夠起到增強工件剛度,提高加工質量和加工精度的作用,對于航空結構件以及同類型薄壁零件的加工有著重要意義。

1總體結構

本系統總體結構框圖如下圖1所示。該系統包括夾具本體,液壓驅動系統,電氣控制系統,控制程序等多個部分。加工零件的機床為DMG125P五軸機床,數控系統為Simens 840D,自動避讓刀具的功能由該系統中的電子凸輪和PLC共同實現。電子凸輪負責設置空間范圍,讀取機床當前位置及刀具軌跡;PLC則根據電子凸輪采集的數據判斷輸出開關信號,控制液壓閥的電磁鐵得失電狀況,從而控制液流的相關參數來達到控制支撐單元和壓緊單元運動的目的。控制程序讀取相關數據并生成PLC程序。

工件定位之后,夾具本體中的輔助支撐單元位于工件下方,壓緊單元位于工件邊緣上方,加工時,支撐點向上為工件提供支撐力,壓緊點向下壓住工件邊緣。所有輔助單元的動力都由液壓驅動系統提供,其運動都由液壓閥控制。由于壓緊點處于工件上方,刀具在進行加工的時候有可能與之發生沖撞造成損失,所以在壓緊單元周圍劃分出一個安全空間范圍;當刀具進入該區域之后,壓緊件自動避讓;當刀具離開之后,壓緊件自動回到原位。圖2(a)-(b)是夾具的工作狀態示意圖。其中(a)圖顯示了刀具進入右二壓緊點設置的安全空間之內,該壓緊點上升并旋轉避讓;(b)圖則顯示當刀具離開該空間后,右二壓緊點回復原位,右三壓緊點避讓的情形。

2 夾具本體設計

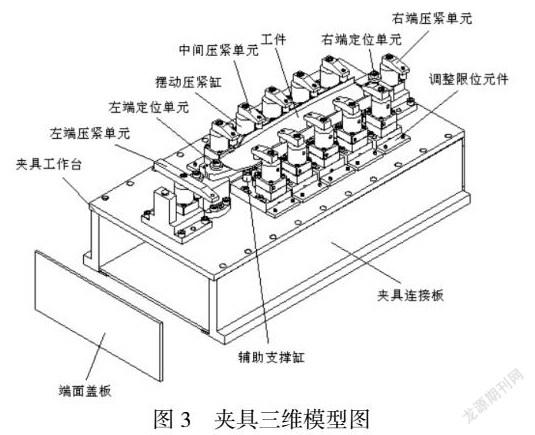

夾具本體是安放在機床工作臺上,對工件實行定位與輔助支撐壓緊的部分。如圖3所示即為夾具本體的三維模型圖,其由左右定位單元,多個輔助支撐單元和多個壓緊單元以及各種殼體零件等組成。

工作時,左右定位單元利用了工件左端耳環上的安裝孔和毛坯右端的工藝凸臺上的定位銷孔進行定位。在夾具工作臺上為定位單元設計了多組安裝孔,以滿足多組大小不同的工件的加工,以及工件翻面加工時的需要。

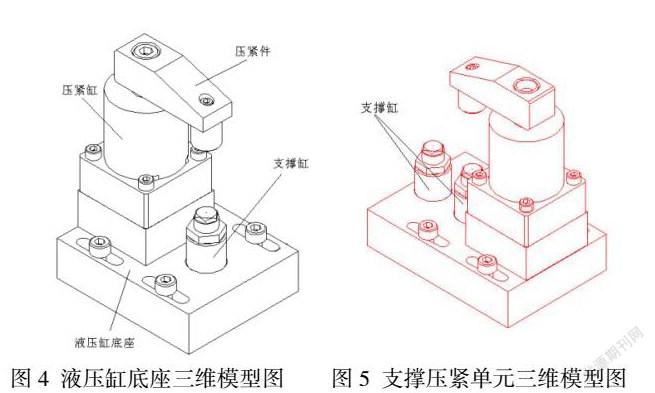

支撐壓緊單元是本夾具系統的核心部分。它的主體包括一種擺動液壓缸和一種輔助支撐缸。擺動壓緊缸具有一定的垂直夾緊行程和一定的回轉避讓行程,當有液壓油通入時其壓緊件能做向上并旋轉的動作;輔助支撐缸可以利用液壓油推動與工件保持接觸并在接觸后將支撐元件可靠鎖緊。由于本次加工屬于薄型零件加工,所以支撐點和壓緊點應處于共線位置或者接近于共線。本夾具設計的液壓缸底座結構三維模型圖如圖4所示,在支撐壓緊單元中,將支撐缸和壓緊缸放入同一底座內,滿足共線要求。由于腹板是整個工件中剛性最弱的部分,所以有一組單元增加了一個支撐缸。

如圖5所示,在工件腹板下方,每一對支撐壓緊單元有兩個支撐點。以兩個相對的支撐壓緊單元為一組,每一組有兩個壓緊點,在工件腹板下方有三個支撐點;整個夾具共12個壓緊點,15個支撐點,能夠解決該類工件的支撐壓緊問題。由于工件外形不規則,支撐壓緊單元能夠在工作臺上垂直于工件軸線的方向上前后移動,以便將支撐點調整到最適合的位置。

3 液壓系統

本夾具系統的液壓部分不但為各種液壓缸提供油源及動力,還通過液壓閥的作用控制液壓缸體的運動。為了節省空間,使布局緊湊,并最大限度的降低液壓沖擊,控制液壓缸的各個閥門被置放在工作臺下方,系統的底部隔板上,液壓缸與控制閥通過夾具工作臺與液壓缸底座上的過孔直接連接。根據設計要求和執行元件的工況分析,為夾具系統設計了合適的液壓回路。液壓系統流程圖如下圖6所示:

本液壓系統的執行件支撐缸和壓緊缸需要兩種不同的壓力系統,故采用雙泵供油的設計。在供壓緊元件運動的低壓系統中,使用低壓泵進行供油。由于工件有精加工和粗加工兩種不同的加工需要,其需要的壓緊力也是不一樣的,所以設計液壓回路時在低壓泵和節流閥之間加入三位四通電磁換向閥和雙溢流閥組成了雙級定壓裝置,用于滿足兩種不同的定壓需要。在液壓回路中加上節流閥調節流速,以控制壓緊件的速度。在壓緊缸入口處接入三位四通電磁換向閥,通過電流接通使流向改變,從而實現壓緊缸的升降和旋轉的往復運動。在電磁換向閥和缸體之間加入液控單向閥使各壓緊缸在壓緊方向上達到鎖緊的目的,由此保持各閥在運動過程中能夠互不影響。

支撐缸的高壓系統由高壓泵供油,選用高壓泵為支撐缸進行供油,為防止壓力不夠,在回路中接入蓄能器和壓力繼電器起到回路保壓的作用。在泵和蓄能器加入了兩位四通電磁換向閥和溢流閥組成的定壓裝置,限定了液壓缸能達到的最大壓力。在支撐缸入口前接入兩位四通電磁換向閥,通過電流作用改變流向,控制支撐缸活塞的上升和下降運動。和壓緊缸系統一樣,在每個換向閥和缸體中都接入液控單向閥使為了達到鎖緊回路的目的。

4 電氣控制系統

圖7是電氣控制系統的原理框圖。其中電子凸輪(CAM)是實現夾具控制,連接機床數控系統和PLC的有效方法。電子凸輪是西門子840D系統自帶的一種功能,作用相當于一個位置檢測接近開關,只是將這個接近開關的作用用軟方法實現。840D上共有32對電子凸輪。每對凸輪分成正凸輪和負凸輪,其中正凸輪可以給出高電平的起始處,負凸輪可以給出高電平的終止處,這樣利用一組凸輪就可以確定刀具在一個軸上的工作區間。利用3組凸輪可以確定一個三維工作空間即限定空間。本系統中,三維空間是在機床參數設置中,由SD指令給以設定,具體設定區域的大小由實際夾具的安裝位置和夾具的運動范圍測量所決定。由于零件的結構特征導致夾緊點呈兩行5列分布,所以凸輪分配情況如下:以機床坐標為原點,X軸被分配了十二對對凸輪,Y軸被分配了兩對凸輪,Z軸被分配了兩對凸輪;整個電子凸輪的分配工作是由MD指令實現的。

當電子凸輪的分配與參數設置已經確定之后,即開始工作。電子凸輪讀取并比較NC中的坐標數據,發送連續信號給PLC,當NC數據與設置參數發生干涉即刀具進入已限定空間時,信號發生轉換。PLC采集到數控系統所發出的位置觸發信號,在編程控制軟件生成的PLC程序里進行判讀,依據控制要求進行外圍控制。

本次用的PLC是集成在840D系統內部的S7-317-2DP型PLC。電子凸輪與該PLC連接的方法有兩種,一種是通過IM361直接與PLC總線連接,另一種是通過ET200M用profibus總線進行連接。在本例中選用的是通過ET200M進行連接。

本系統中,PLC除了需要控制12個液壓壓緊回路,10個液壓支撐回路之外,為了得知整個控制回路正常與否,防止壓緊點在刀具接近時并未及時避開的異狀發生,在系統中又安裝了十個檢測裝置,具體是在每一個腹板壓緊件旁安裝接近開關。接近開關是一種利用位移傳感器對接近物體的敏感特性以達到控制開關“通”或“斷”的目的的元件。在本系統中,對接近開關設置一個反應時間,從刀具進入CAM設置的安全區域到反應時間結束,如果接近開關還沒有感應到壓緊件,則發出急停信號。接近開關的輸入輸出信號都由PLC控制處理。

為使系統更加柔性化,更具有靈活性,各個液壓回路在PLC控制之下能實現手動和自動兩種工作方式。圖(8)是PLC主程序流程圖。若選擇手動,則執行手動程序,由手輪對各個被控點的動作進行單獨控制;否則執行自動程序,被控點根據PLC發出的信號自動執行操作,直到接受到停止信號為止。

PLC有多種編程語言,包括語句表,梯形圖,功能塊等,在本例中選用了語句表編寫程序,共有擺動閥馬達控制,支撐閥馬達控制,Clump head select(撥碼開關選擇),1—12號擺動缸夾頭運動,擺動閥壓力粗精加工,支承閥運動能程序。如圖9即為1號和2號擺動缸夾頭的運動程序:

5 結論

本文設計了一種新型的柔性液壓夾具,完成了夾具本體設計、液壓系統及電氣控制系統的設計。該夾具系統具有多個輔助支撐壓緊單元,能為航空結構件提供多點支撐、多點夾緊,并利用機床所使用的西門子840D系統自帶的電子凸輪和PLC模塊實現壓緊點自動避讓刀具的功能,以增加工件的剛性,提高加工質量和精度水平。不但能用于航空結構件的加工,也適用于其他同類型薄型零件,具有較強的實用價值。

參考文獻

[1]陳偉,周敏,侯利等.航空發動機薄壁環形機匣加工變形原因分析及控制措施[J].建筑技術科學,2020,(4):25-28.

[2]王洪樂,王家序,周青華等.航空結構件銑削加工表面波紋度特征提取與研究[J].表面技術,2016,45(9):154-162.

[3]陳兵,李運濤,楊坤鋒.航空發動機機械加工工藝優化[J].電力系統及自動化,2019,(3):56-59.

[4]焦健.先進航空發動機制造技術探究[J].文化科學,2019,(8):23-24.

[5]李志周,任航航.航空發動機機械加工工藝優化策略探討[J].建筑技術科學,2021,(9):33-34.

[6]薛奐.航空發動機復雜結構零件加工技術探索[J].文化科學,2019,(8): 10-12.

作者簡介:

吳華,(1976-),女,河南駐馬店人,工程碩士,高級工程師,主要研究方向:航空發動機制造技術,有豐富的航空發動機制造經驗,曾獲得多項專利和省部級科技成果。

基金項目:

中國航發自主創新專項基金項目(ZZCX-2017-039);四川省科技廳項目《5000公斤級大涵道比渦扇發動機短艙技術研究》(2019YJ0294)