天然氣液化設備的制冷效率改進

龔飛建

摘 要:在天然氣制冷設備中,由于制冷劑冷凝環節達不到工藝要求,導致制冷循環效率下降。對目前使用的風冷冷凝工藝換熱量進行了核算,對比發現無法滿足原設計的換熱需求,改進為水冷冷凝工藝后,制冷系數提升7.7%,液化功耗下降10%。

關鍵詞:天然氣液化;制冷效率;風冷

前言:

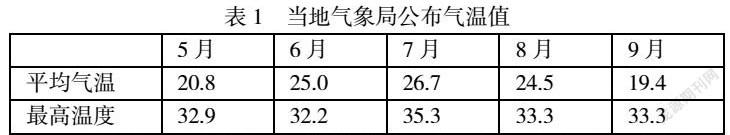

目前在我廠在鄂爾多斯地區運行多套處理量6×104m3/d的天然氣液化站,對來自東勝氣田的井口天然氣進行凈化和液化,主要設備為撬裝式制冷機組和低溫板翅式冷箱。其中預冷機組和主冷機組采用的都是典型的林德制冷循環工藝[1]。預冷機組制冷劑采用R22,制冷循環由螺桿壓縮機組、風冷冷凝器、膨脹閥、蒸發器構成。主冷機組采用混合冷劑做制冷劑,制冷循環由螺桿壓縮機、風冷器、冷箱、節流閥構成。此套設備在設計之初,考慮到鄂爾多斯地區平均氣溫較低,制冷循環冷凝工藝選擇了風冷設備。但是在長期運行過程中發現,當地地區雖然平均氣溫較低,但是5、6、7、8、9月份日間最高溫度超過風冷冷凝器設計區間。

當地夏季氣溫過高、輻射熱強烈導致制冷循環冷凝環節不能達到工藝要求,曾觀測到壓縮機出口的R22溫度最高達到105℃(其臨界溫度為92℃),高壓制冷劑在經過風冷器降溫、冷凝后無法獲得足夠的冷量,在節流前不能保持足夠的過冷度,整個制冷循環制冷劑循環量增大,蒸發溫度過高,最終導致產品產率下降及液化率下降一系列問題。

1. 制冷循環過程分析

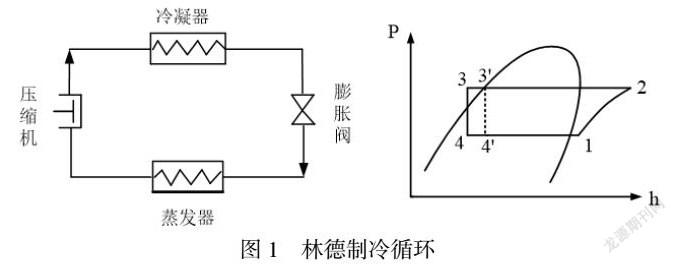

林德制冷循環中冷凝環節制冷劑節流前溫度的升高[2],會導致(1)制冷循環的冷凝壓力,即壓縮機的排氣壓力偏高,壓縮機壓縮比變大,功耗上升。(2)制冷系數下降,機組消耗同樣電功率,制冷量下降。(3)膨脹閥供液變大,壓縮機吸氣壓力變大,吸氣比容變大,制冷介質循環量變大,壓縮機負荷變大。(4)壓縮機的吸氣過熱度增加,同時排氣溫度升高,冷凝器熱負荷進一步增大。

2. 換熱量核算

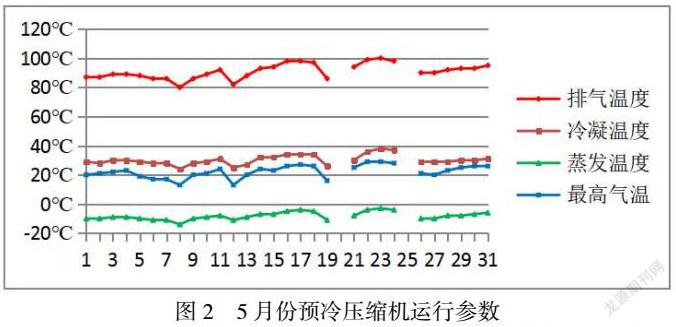

為了確認預冷機組冷凝器是否能夠提供工藝要求所需要的換熱量。我們取一典型狀態下的預冷機組參數,計算出風冷冷凝器的換熱功率,再與設計參數對比,確認其是否符合需求。統計了5月份壓縮機運行參數,見圖2

上圖記錄了五月份預冷機組制冷循環的幾個溫度參數,橫坐標為日期,縱坐標溫度(記錄缺失的20日及25日當天為停機狀態)。可以看出,壓縮機的吸氣溫度、冷凝溫度、蒸發溫度都與最高氣溫(藍色折線)呈明顯的正相關。其中R22蒸發溫度最高達到-3℃,而蒸發器內的熱物流乙二醇防凍液的出口溫度設計為-5℃,當R22的蒸發溫度在-8℃以上時,很難保證足夠的換熱溫差給防凍液進行降溫。取其中5月30日的數據壓縮機排氣壓力為1.9MPa(對應的冷凝溫度為51.1℃),吸氣壓力0.3MPa,實測排氣溫度為93℃,冷凝溫度為33℃,蒸發溫度為-7℃。計算換熱潛熱和顯熱之和約為1333KW。

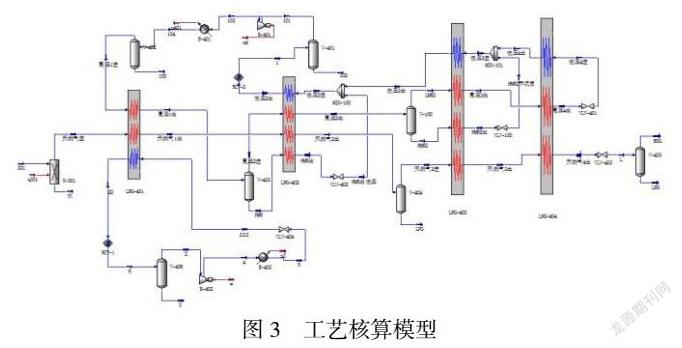

設計參數建立的HYSYS模型圖3中,冷凝器的換熱功率為1045KW。可以看出,在高溫環境中,冷凝器的換熱負荷大大超出了設計值,同時壓縮機的電機電流也有明顯上升,最大功率有約8%的增長。這不僅造成了整體能耗的提升,同時由于蒸發器內冷側物流不能提供足夠低的溫度,造成乙二醇出口溫度過高,也使整個主冷的熱負荷增大。

經過重新核算對比可知,目前風冷設備的制冷量無法匹配工藝所需。決定采用水冷冷凝設備代替主冷、預冷機組的風冷設備,以滿足制冷循環的冷凝溫度的需求,使之達到增產降耗的目的。

3. 改造效果總結

液化站改造期間,將風冷式預冷機組改造為水冷式,風冷式主冷機組改造為水冷式。并增加配套設施:2套閉式冷水塔(額定制功率2000KW),3臺循環水泵(額定流量264m3/h)。

為了考察改造效果,我們對制冷循環的制冷系數進行考察。制冷系數是與制冷劑種類及運行工作條件有關的一個系數,是制冷系統的一項重要技術經濟指標。制冷性能系數大,表示制冷系統(制冷機)能源利用效率高。

由以上結果可以看出,風冷工藝改為水冷工藝后,制冷循環的制冷系數由4.26增加到4.59。增幅高達7.7%,表征著消耗同樣的壓縮機功耗,系統制冷量大幅上升。由于制冷劑在膨脹閥前獲得了更高的過冷度,膨脹后提供了更高的冷量和更大的換熱溫差,使熱物流獲得了更低出口溫度。得益于更高的制冷系數,經過計算液化單元能耗由0.37kWh/m3降低到0.34kWh/m3,液化單元的單位處理量能耗降低了約10%,預計累計可產生105萬/年的經濟效益。

參考文獻:

[1]孟憲杰 天然氣處理與加工手冊[M]北京:石油工業出版社,2016

[2]郭揆常 液化天然氣(LNG)工藝與工程[M]北京:國石化出版社,2014