WK-10型電鏟防防止鏟齒丟失影像監控改進與應用

李慶剛 趙小光 吳云國 蘭澤洲 王軍 姚雙喜

一、現狀及問題:

WK-10型、WK-20型電鏟擔負著主礦車間的重要生產任務,鏟斗上安裝的牙尖由機修車間加工制造。生產過程中,因牙尖質量問題或者爆區質量問題,經常造成斷裂、丟失。當司機發現牙尖丟失后,必須在現場尋找牙尖,耽誤生產;若確認現場無丟失的牙尖,必定是裝在運礦車上了,而且司機無法確定丟失的牙尖裝在哪輛運礦車上,由于運礦車規定重車不允許下坡,所以必須將礦巖翻入指定卸載地點;由于礦石和巖石的卸載地點不同,礦石的卸載地點為各倒裝臺,巖石的卸載地點為放礦或排土場;如果牙尖丟失到放礦或排土場,即便找不到,也不會影響破碎系統加工生產,但會給車間成本造成增加;如果牙尖丟失到礦石倒裝臺,必須依靠WK-4型電鏟采取排斗倒貨裝車的方法尋找,而且必須找到,因為一旦將牙尖裝車進入破碎環節,導致破碎機損壞,那將導致白云鐵礦停產,后果非常嚴重,不堪設想。

二、改進內容及措施:

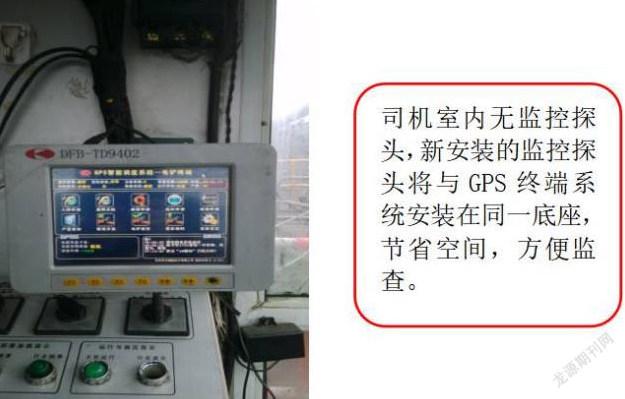

因牙尖所在位置正是司機操作范圍盲區之內,所以當牙尖斷裂時,司機無法及時發現。為此,我們將盲區轉變為可視區域,在GPS終端系統顯示屏底座加裝可視探頭顯示屏;在起重臂根部安裝可視探頭,安裝位置不會影響到各機構正常運轉。通過提升、推壓機構的配合操作,可隨時監測鏟斗上安裝的牙尖動態。

安裝監控探頭后,監測效果圖如下:

三、改進后取得效果:

通過攝像頭的安裝監控能夠很好的避免電鏟牙尖的丟失,節約了成本的支出,減輕了工人的勞動強度,消除了牙尖進破碎的安全隱患,保證了設備的安全生產。

效益分析WK-10型電鏟牙尖單價為2077元,WK-20型電鏟牙尖單價為5900元,據統計單臺電鏟每年平均消耗牙尖120個(包括因磨損到限整組更換的牙尖,及因質量原因折損的牙尖),其中因發現不及時造成丟失的牙尖每年平均為12個。

據此,單臺WK-10型電鏟全年可節約成本:

2077*12=24924元

單臺WK-20型電鏟全年可節約成本:

5900*12=70800元

WK-10型電鏟共計6臺,全年可節約成本:

24924*6=14.95萬元

WK-20型電鏟共計2臺,全年可節約成本:

70800*2=14.16萬元

總計節約成本為:14.95+14.16=29.11萬元

結束語

隨著礦山采礦采掘設備的發展,設備的機械化程度越高、設備技術發展的趨勢越來越快,而目前設備老化是現實問題,我們通過不斷的發現問題、解決問題。不斷的改進,有效的提設備的生產效率,節約成本支出,為企業創造良好的經濟效益。