高強度鋁合金鑄造與熱處理技術探討

咼文武 顏廷勇 陳曉亮 郭通通 郭強

摘 要:現階段,在高強度鑄造鋁合金生產中,采取先進的熔鑄與熱處理工藝,可以獲得高強度優質鑄件和部分鍛件。整個過程將減少材料的消耗,有效節約工時,產品性能也能實現提升。基于此,本文就高強度鋁合金鑄造與熱處理技術進行簡要探討。

關鍵詞:高強度;鋁合金鑄造;熱處理技術

1高強度鑄造鋁合金熱處理工藝特點

現階段,對高強度鑄造鋁合金來說,其金相組織比變形鋁合金更加粗大,在熱處理工藝上也有差異。鑄造鋁合金保溫時間很長,通常會超過2h,而變形鋁合金保溫時間很短,只需要數十分鐘。在較大冷卻速度與壓力條件下,金屬型鑄造、低壓鑄造和差壓鑄造的鑄件才能結晶凝固,相比于石膏型、砂型等鑄件,其結晶組織也更細,大幅度減少了熱處理保溫時間。對高強度鑄造鋁合金與變形鋁合金而言,兩者在壁厚上也不同,結構形狀非常復雜,有內通道、異形截面等,熱處理期間為避免發生變形、開裂等問題,需要通過專用夾具進行保護,同時淬火介質溫度也高于變形鋁合金。對此采取人工時效的方式,減少熱處理時間,也讓鑄件有更好的性能。

2 高強度鋁合金鑄造與熱處理技術

2.1 坯料制備

對鋁合金材料采取熔化、精煉等措施,或者是通過真空熔煉方法進行熔煉,在鑄造、軋制和鍛造后完成成形處理。這些方法實用性雖然很強,但是卻有固溶度低、偏析嚴重等問題,影響了高強度鑄造鋁合金性能。為解決這些缺陷,也開始應用快速凝固、單向凝固和粉末冶金等技術,但應用過程較為繁瑣,投入較大,難以有效控制質量。因為鋁合金成分、噴射速度和沉積質量等存在差異,造成擠壓溫度、速度等也不一樣,所以可以適當調整噴射速度、合金成分、擠壓比等參數。由于噴射成型偏析小、晶粒細化,可以保證鋁合金固溶度更高,性能也將得到改善,是高強度鋁合金鑄造中常用方法。

2.2 退火

技術流程包括以下幾點:提高鋁合金鑄件溫度到280~300℃,保溫2~3h,并與爐一起冷卻到室溫,這樣固溶體開始被分解,將第二質點聚焦析出。這樣鑄件內應力將被消除,不僅保證尺寸更加穩定,也能有效改善塑性,避免發生變形。

2.3淬火

具體工藝流程為:先加熱鋁合金鑄件到較高溫度,通常為接近共晶體的熔點,且大部分超過500℃,保溫至少2h,讓合金可溶相充分溶解。后續處理中要在80℃左右水溫中進行淬火,通過急速冷卻確保鑄件合金溶解的強化相得到固定,再逐步與室溫保持一致。在鑄件熱處理中也要關注變形問題,常見的有自重變形、應力釋放變形以及淬火變形等類型。自重變形是由于高溫條件下鑄件硬度不足,難以承受自身重量,應力釋放變形則為冷卻中鑄件內外溫度存在差異,造成應力釋放引起變形[3]。對淬火變形來說,主要是淬火中溫度分布不均衡,在釋放應力后產生變形,其中高強度鑄造鋁合金主要為淬火變形。在鑄件淬火過程中,要考慮使用垂直入水方式,當固溶結束要利用液壓機對鑄件進行校正,滿足圖紙要求,之后才能進行時效處理。高強度鋁合金淬火、時效溫度范圍不大,在熱處理工藝、設備等方面有著嚴格要求,需要加強控制,防止過燒帶來鑄件報廢問題。

2.4 時效

合金時效包含以下流程:在升溫、時間延長后,過飽和固溶體點陣內原子完成重組,構成溶質原子富集區,即G-PⅠ區。當G-PⅠ區消失后,第二相原子以一定規律偏聚構成G-PⅡ區,即亞穩定的第二相。很多G-PⅡ區和少量亞穩定進行融合,且亞穩定相轉變為穩定相、第二相質點聚集等階段。在時效處理過程中,具體分為自然時效、人工時效等,前者要始終維持室溫,為時效強化處理創造條件。后者主要由不完全人工時效、完全人工時效以及過時效等類型構成,對不完全人工時效來說,提高鑄件溫度至150~170℃,并保溫3~5h,這樣抗拉強度將得到改善,也能獲得更好的塑性與韌性,缺點是會影響其耐蝕性。對完全人工時效來說,先加熱鑄件至175~185℃,保溫5~24h,抗拉強度也將提升,而缺點是會影響伸長率。對過時效來說,即穩定化回火,提高鑄件溫度至200~220℃,保溫5~8h,強度將有一定程度的降低,塑性得到改善,同時抗應力和抗腐蝕能力均獲得了提升。

2.5 循環處理

先冷卻鋁合金鑄件保持-50℃、-70℃或-195℃,控制好保溫時間,提高鑄件溫度到350℃,這樣合金內固溶體點陣將不斷收縮和膨脹,各相晶粒將形成一定位移,固溶體結晶點陣內的原子偏聚區和金屬間化合物的質點將始終保持穩定狀態。如此一來,對產品零件尺寸、體積來說將穩定,在反復加熱、冷卻的過程中,能夠在處理尺寸穩定、精密度較高的零件中廣泛應用,如檢測儀器內部各種零件等。

2.6 鑄件澆注

在高強度鋁合金鑄造中,一般選擇重力與低壓澆注等方法,其中低壓鑄造與重力鑄造效果更好。在低壓條件下,金屬液能夠平穩充入鑄型內,逐步形成下高上低的溫度梯度,在壓力環境中鑄件會結晶,其力學性能也將大幅度提升。低壓鑄造速度能夠結合實際情況加強控制,避免絮流帶來吸氣、二次氧化等現象,防止出現氣泡、夾渣等問題。此外,鑄件澆筑位置不一樣,其難易程度和質量也不相同,采取垂直澆注的方法,能夠利用縫隙立筒澆注系統的建立,確保鑄件熱量分布更加均勻。這樣能夠為鑄件順序凝固、排氣等創造有利條件,也能在運用綜合激冷方法后,對鑄件各部位冷卻速度進行調整,提高了尺寸的精確度。

2.7 熱熱處理操作技術要點

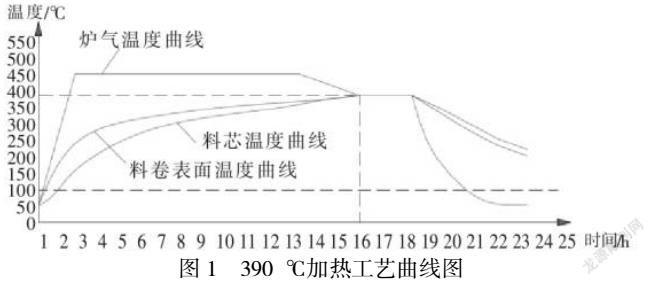

退火工藝制度為:↑490℃/料390℃,↓390℃,390℃/料390℃,390℃×120min,↓0℃/料100℃。氮氣置換至氧含量小于0.2%后,爐氣全速升溫至490℃,料溫高點到(390-10)℃后,爐氣開始降溫,爐氣降溫到390℃,此時料溫低點到溫(390±3)℃后,爐氣在390℃保溫2h后,快速降溫冷卻至料溫100℃時出爐。卷材在退火爐爐內的熱處理經過加熱、保溫及降溫三個工藝過程,這三個過程直接影響卷材的熱處理質量。因為保溫時長為恒定的時間,降溫時長和冷卻系統有關,因此用戶生產最關心的是加熱時長,此過程直接決定了整個工藝的時長和能源消耗。圖1所示工藝是用戶目前常用的熱處理工藝,加熱溫差(100℃)是根據實際生產的生產數據確定。卷材高點到溫時,溫差設定為-10℃,爐氣開始降溫。同時料溫低點繼續升溫到目標溫度,同時高點也升溫到目標溫度。整個過程確保高點料溫不超溫(溫差≤±3℃)。整個熱處理工藝爐氣最高溫度和卷材的目標溫度之間的溫差和卷材高點到溫時爐氣的降溫方式決定卷材整個熱處理的工藝時長。因此對此種工藝的加熱溫差和加熱時長進行分析研究,并在實際生產過程中進行驗證。

結束語

綜上所述,近年來高強度鑄造鋁合金在航空航天等行業中應用較為廣泛,是一種重要的材料,在科技進步與發展中將有更大的市場空間。為了進一步提高鋁合金強度,需要深入分析鋁合金成分,改進制備工藝,尤其是采用更先進的熱處理工藝。這樣鋁合金強度、任性和抗腐蝕性都能提升,真正滿足時代快速發展的需求。

參考文獻:

[1]周正海,鄭朋飛,趙磊.高強度鋁合金鑄造及熱處理工藝[J].中國高新區,2019(15):151-152.

[2]林波,張賓.低壓鑄造鋁合金輪轂模具設計優化[J].內燃機與配件,2020(12):134-135.

[3]雷曉燕,王娟.高強度鋁合金鑄造及熱處理工藝分析[J].南方農機,2019,50(06):114-117.628C8EA6-48F1-4F50-BCFB-9A2FFB71D491