鋅鎳滲層對剪切刀體抗硫性能的影響

王 哲, 劉 炯, 唐順東, 羅培云, 陳鄒園, 羅 順

(中國石油集團川慶鉆探工程有限公司,四川 廣漢 618300)

近年來,隨著海洋油氣資源和川渝頁巖氣大力開發,含硫油氣井對于石油鉆井井控裝備的腐蝕問題日益凸顯[1]70。防噴器作為勘探開發高壓、高含硫、高危油氣井時防止井噴事故發生和平衡鉆壓的關鍵設備,是實施井控的最后一道屏障[2]。在勘探開發含硫油氣井過程中,腐蝕性氣體或液體對防噴器剪切閘板刀體易造成腐蝕且難以察覺,剪切作業時刀體容易發生脆斷,給安全封井和安全生產帶來挑戰[3-4]。

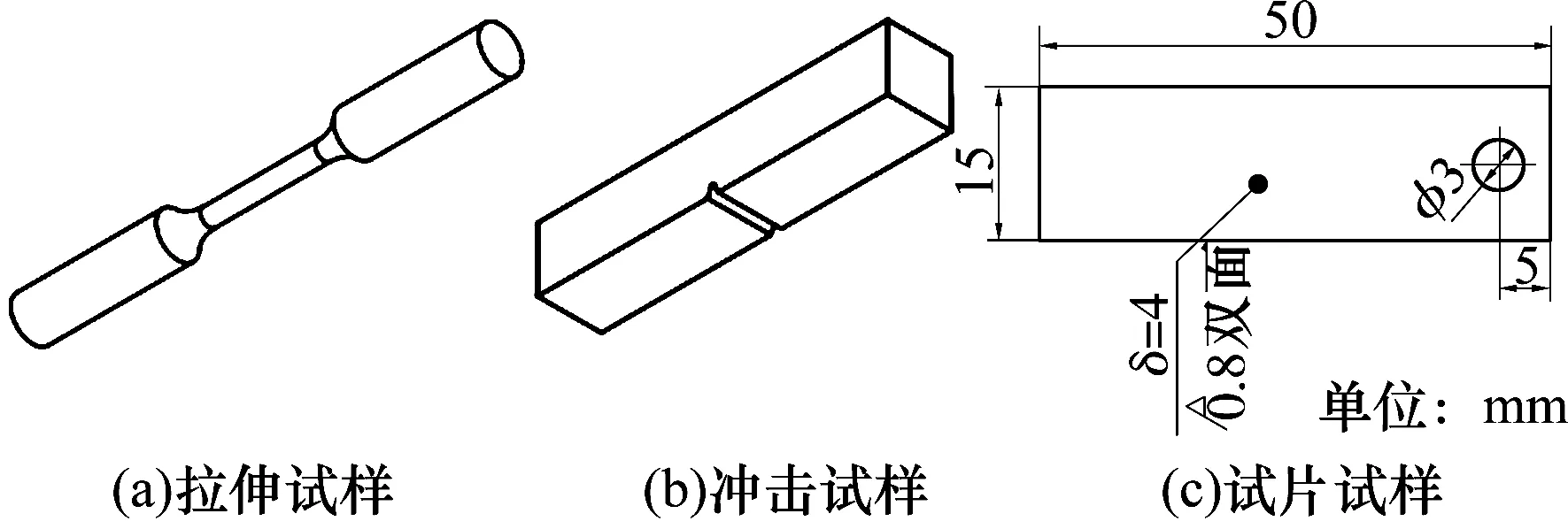

目前,針對含硫油氣井的剪切刀體腐蝕問題,對刀體表面采用表面涂層技術是實現刀體抗硫化氫腐蝕的主要措施之一[1]71。為了研究鋅鎳滲層表面處理工藝對剪切刀體抗硫化氫腐蝕性能的影響,選取了作為剪切刀體材料的高強度鋼材4140,加工了沖擊試塊、拉伸試棒和試片等試樣,通過鋅鎳硬質顆粒滲層對試樣進行表面處理,隨后開展鋅鎳滲層試樣成分、組織結構、表面力學、腐蝕電化學及硫化氫腐蝕試驗測試,研究鋅鎳滲層對剪切刀片抗硫腐蝕性能的影響。

1 樣品及滲層制備

用于拉伸、沖擊、腐蝕等測試的試樣見圖1。

圖1 性能測試用部分試樣

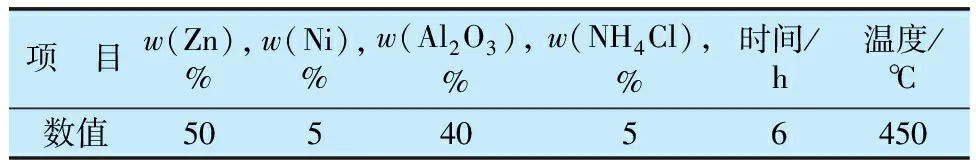

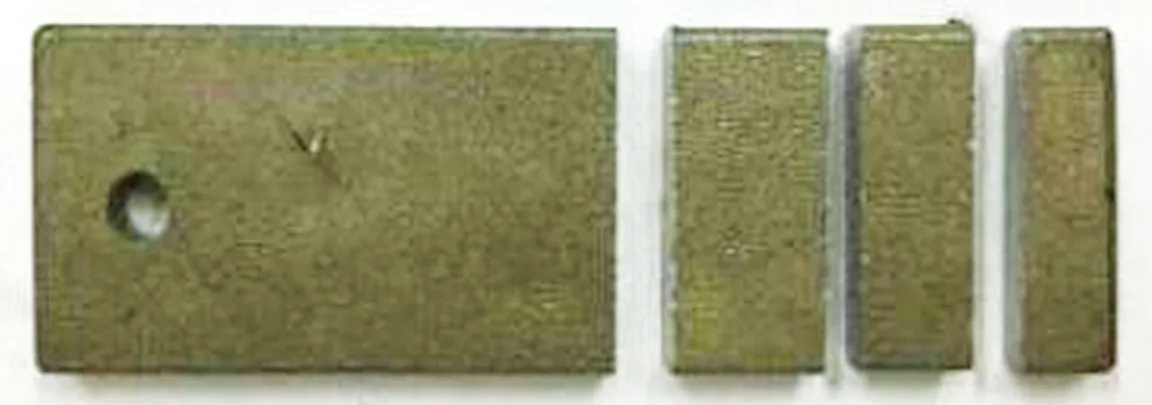

選取部分樣品進行鋅鎳滲層表面處理。設備采用箱式電阻爐,溫度精度±5 ℃。主要的試驗藥品包括鋅粉、氧化鋁、鎳粉和氯化銨。具體的滲層制作過程:將工件置于含有鋅鎳的粉末中,將電阻爐加熱到適當溫度后保溫一定的時間,使容器中的滲劑分解或活化,產生能滲入鋼基的活性原子或離子,在保溫過程中不斷地被工件表面吸附,并向工件內部擴散滲入,以改變工件表層的化學成分。在工件表層獲得高硬度、耐磨損和高強度的同時,其內部仍保持良好的韌性,基體的抗沖擊性能也得以保留。滲層制作的工藝參數見表1,試樣制備成品見圖2。

表1 粉末包埋共滲

圖2 Zn-Ni滲層試樣的宏觀形貌

2 試驗結果與分析

2.1 形貌分析

為觀察Zn-Ni試樣表面和截面的滲層形貌,對試樣進行切割制備,制備試樣見圖3。對制備試樣表面拋光后進行形貌分析。

圖3 Zn-Ni共滲試樣

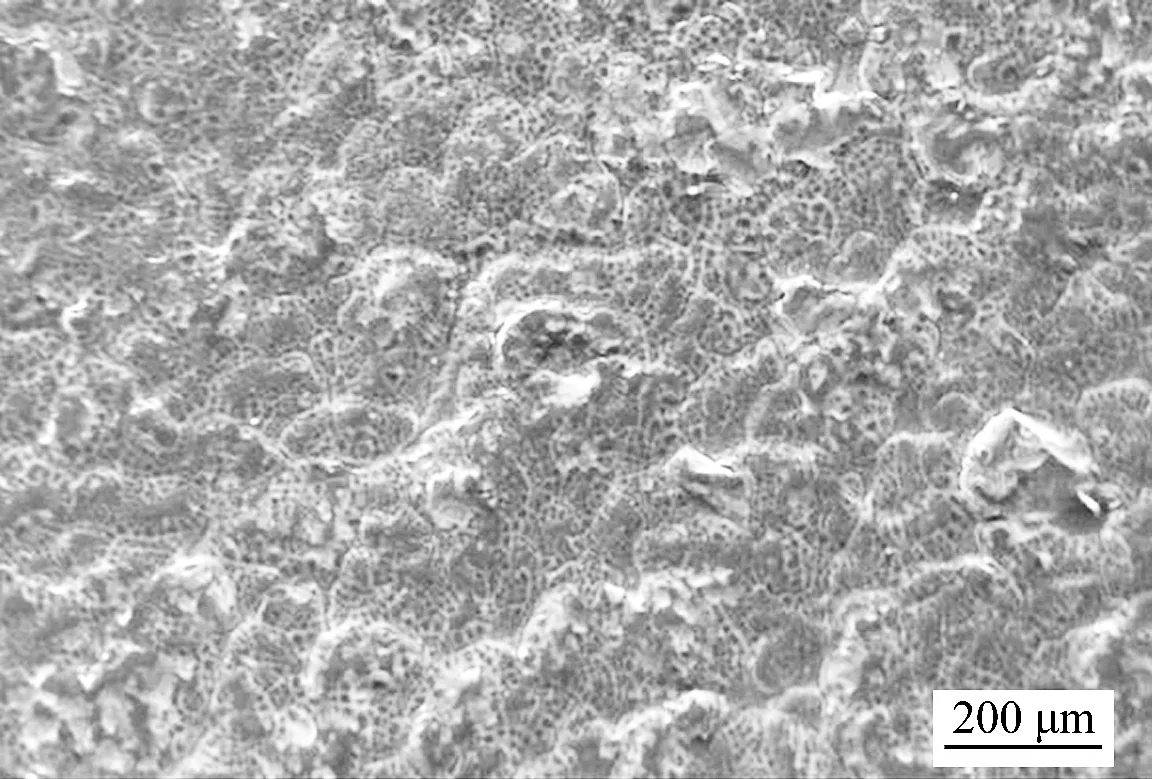

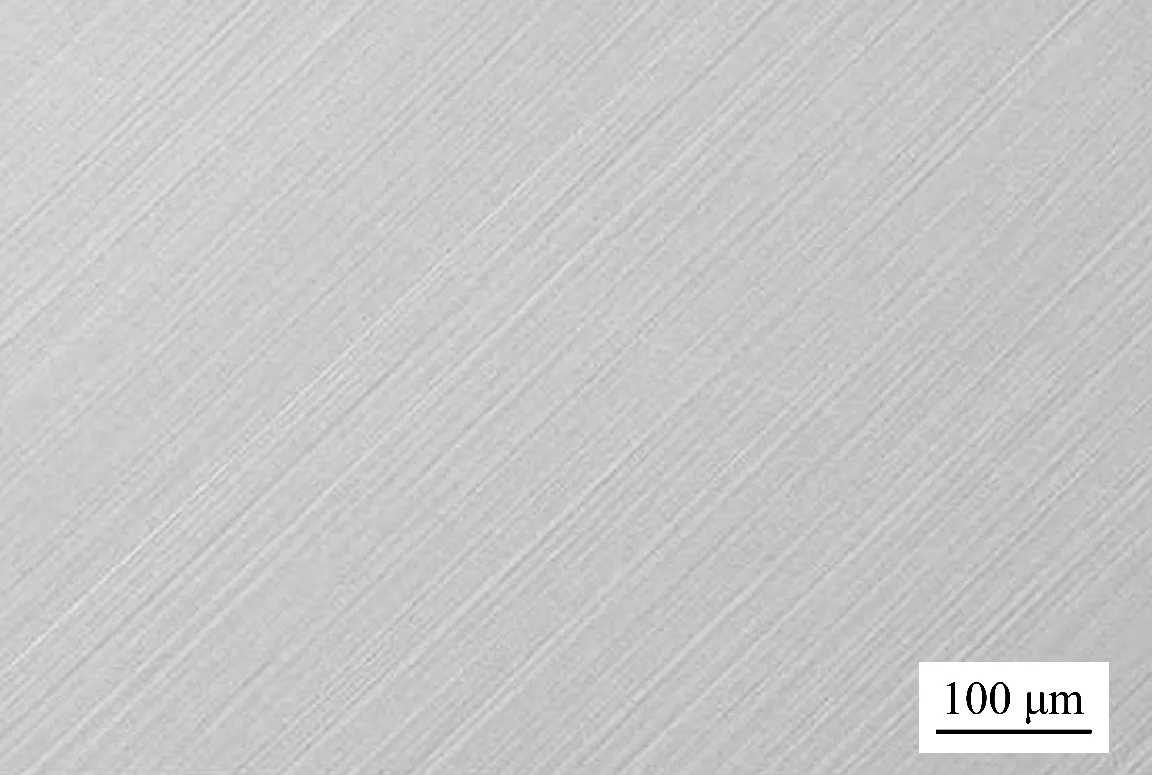

顯微鏡觀察發現,試樣滲層表面未見宏觀缺陷(包括裂紋和孔洞),但有大量的附著顆粒物,表面較粗糙,見圖4。對試樣進行打磨拋光,試樣平整,未見氣孔、裂紋等缺陷,見圖5。

圖4 滲層表面形貌(200×)

圖5 試樣打磨后形貌(400×)

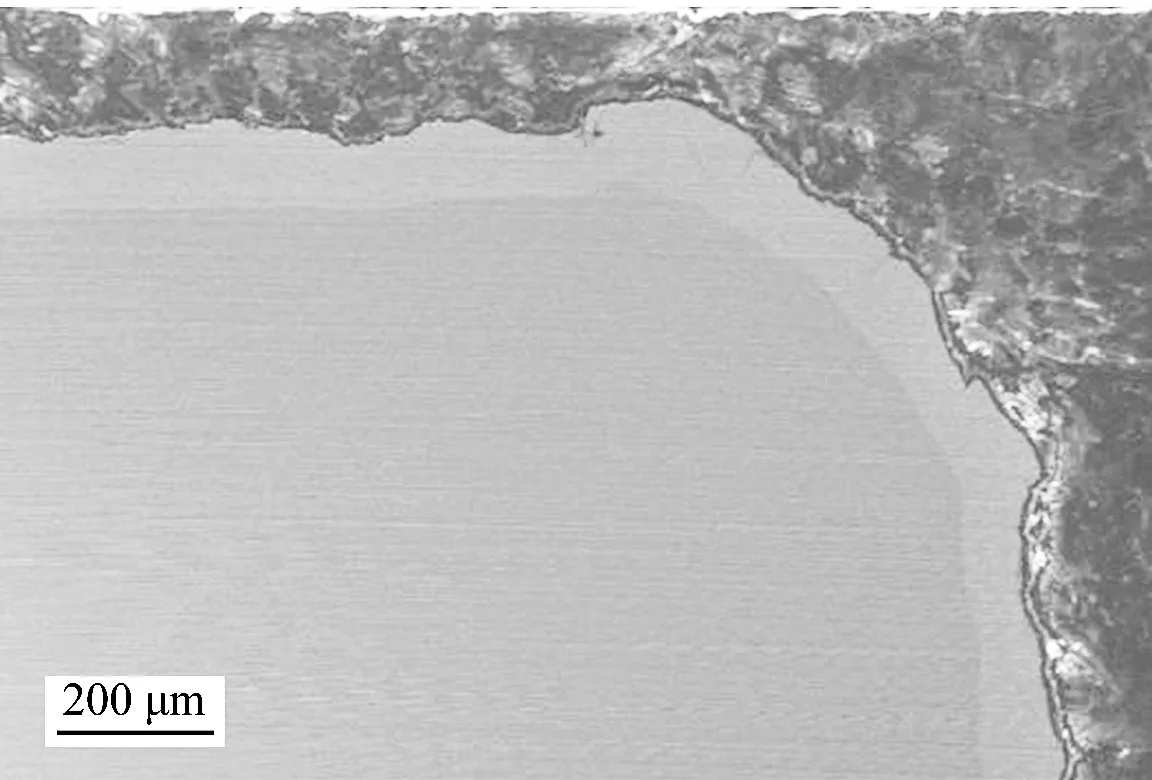

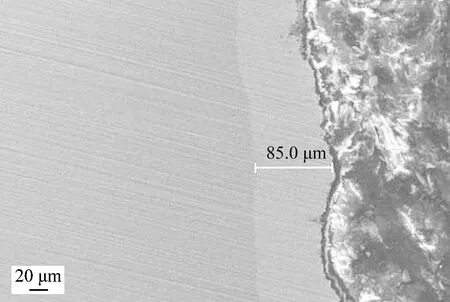

試樣截面顯示滲層厚度約100 μm,結構致密,無氣孔夾雜缺陷,僅在試樣倒角部位呈現極少量未貫穿滲層的裂紋,裂紋深度約50 μm,見圖6和圖7。

圖6 Zn-Ni共滲試樣倒角處滲層形貌(200×)

圖7 Zn-Ni共滲試樣(600×)

2.2 滲層元素分析

為了進一步了解滲層內部和滲層/基體界面組成元素的分布情況,對試樣表面及截面進行表面打磨、拋光并進行元素分析。利用附帶于掃描電鏡(EDS)上的測試儀標定Zn-Ni滲層金屬元素含量。

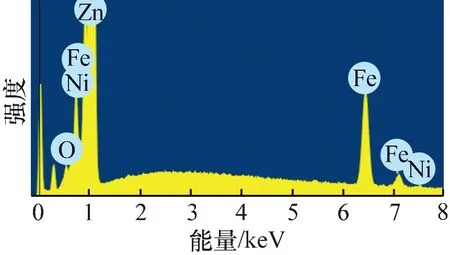

對試樣表面進行EDS元素分析,見圖8。測試結果見表2。由表2可知,表面主要以Zn元素為主,其次為Fe,同時含有極少量的Ni。滲層主要以Zn-Fe合金為主,同時具有少量的Zn-Fe-Ni合金。

圖8 表面元素測試

表2 表面元素測試結果

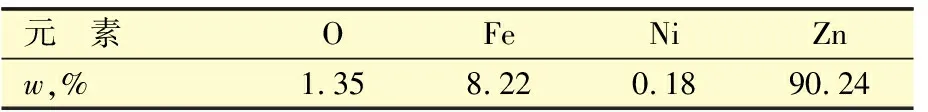

對試樣截面進行EDS元素分析,見圖9。在滲層深度約105 μm處,Fe含量急劇增加,同時Zn含量急劇減少,Zn元素含量在滲層深度0~105 μm處出現峰值,且含量最大,以此可以判斷滲層深度。同時通過元素分布可以得出滲層主要含Zn和Fe,以兩種元素合金為主。

圖9 截面元素測試

2.3 滲層的物相組成分析

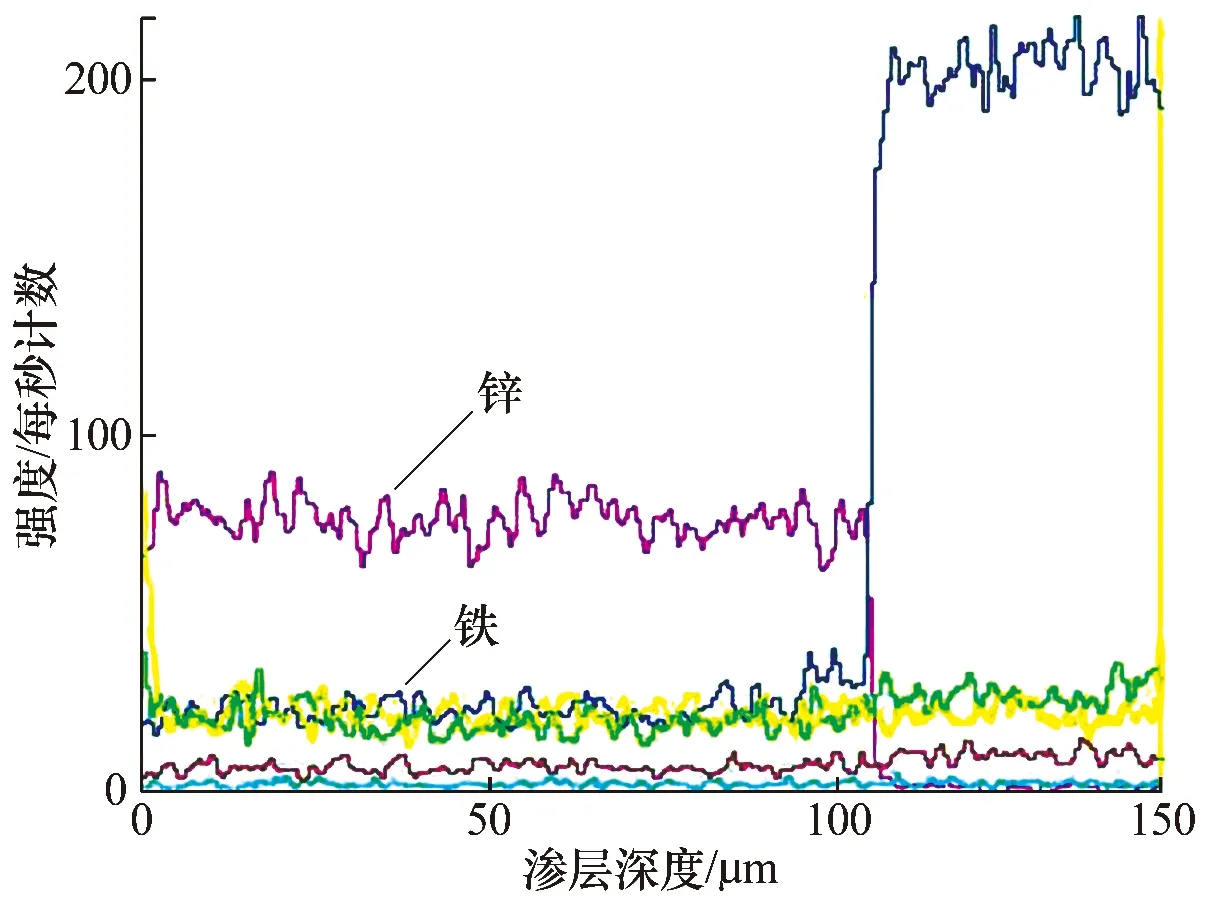

滲層的X射線衍射(XRD)圖譜見圖10。鑒于所加Ni的量較少,故未檢測到鎳元素組成的有關特征峰。由圖10可知滲層呈現出FeZn10.98和FeZn8.87等物質的峰。

圖10 Zn-Ni滲層XRD測試

2.4 表面力學

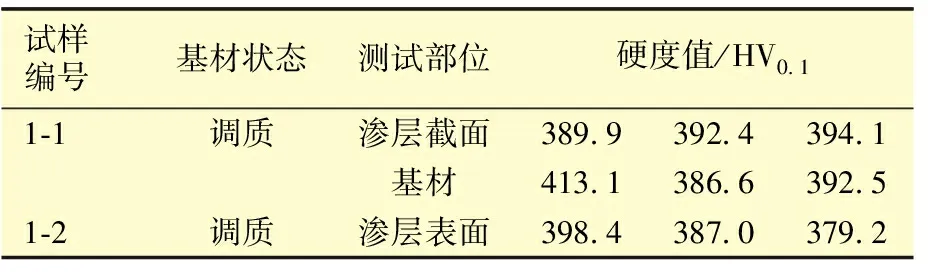

滲層較薄,采用維氏硬度進行硬度表征。制取滲層表面和截面試樣,測試對應部位的硬度,測試結果見表3。

表3 Zn-Ni共滲滲層硬度測試

2.5 滲層耐磨性能測試分析

采用多功能表面測試儀進行滲層耐磨性能試驗,條件:載荷可變,壓頭運動速度100 mm/min,對磨材料為GCr15鋼球,磨痕長度10 mm。滲層耐磨性能測試結果見表4。

表4 基體和滲層試樣的摩擦系數

在室溫干摩擦和固定加載速度的條件下,隨著載荷的逐漸增大,鋼基體的摩擦系數逐漸降低,是由于表面發生摩擦化學反應,生成氧化膜,可以降低磨球與鋼基體之間的摩擦系數,加載力越大,氧化膜量增加。對于滲層試樣,摩擦系數隨著加載力的增大,先逐漸減小,50 N時摩擦系數最小,為0.263,隨后摩擦系數又有所增大。

對滲層試樣進行體積磨損率測試,測試參數設定:磨痕長度10 mm,加載載荷分別為10,30和50 N,往復摩擦的速度設置為100 mm/min,測試時間為60 min,室溫下進行測試。在相同的測試條件下每個試樣至少測量三次,確保數據的準確性。測試過程中,儀器自動記錄摩擦系數隨時間的變化情況。摩擦結束后,在體視顯微鏡下觀察摩擦后試樣表面的劃痕形貌,并對劃痕進行磨損量的測試,計算體積磨損率。

體視顯微鏡所觀察到的形貌可以明顯看出隨著載荷的增加,磨痕的寬度逐漸變寬和深度逐漸變深。垂直于磨痕的犁溝是運用臺階儀測試磨損量遺留下的痕跡。

觀察形貌發現,磨痕的寬度和深度隨著載荷增加而增大,其磨損量在同樣的時間內是增大的。

2.6 腐蝕電化學測試

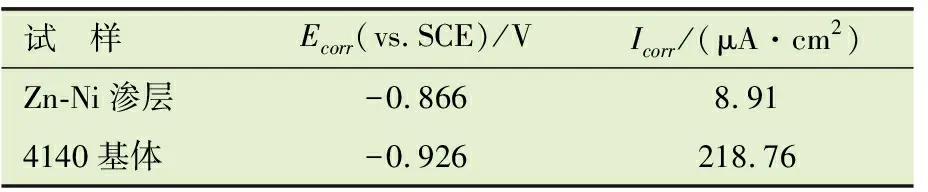

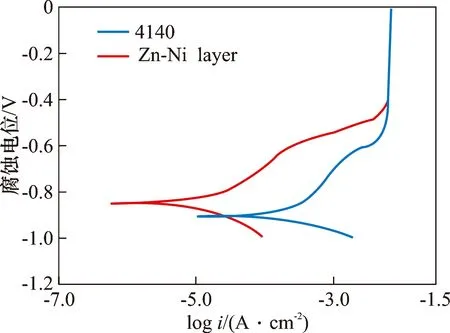

滲層耐腐蝕性能評價用電化學工作站測試試樣動電位極化曲線,評價試樣的耐蝕性能。測試之前先用環氧樹脂對試樣進行密封處理,僅留出1 cm2左右的工作面積。以質量分數為5%的NaCl溶液作為腐蝕介質,處理后的試樣為工作電極,鉑電極作為對電極,參比電極為飽和甘汞電極。參數設置:掃描速率為0.01 mV/s,掃描測試的范圍為開路電位±0.3 V,在20 ℃溫度下進行測試。4140鋼和其上的Zn-Ni滲層的自腐蝕電位和自腐蝕電流見表5,動電位曲線見圖11。由表5和圖11可以看出,未做表面處理的試樣耐蝕性較差,因為其自腐蝕電位最小和自腐蝕電流最大,而Zn-Ni滲層處理后試樣大大提高了基體的耐蝕性能。

表5 試樣的自腐蝕電位和腐蝕電流密度

圖11 試樣的動電位極化曲線

2.7 腐蝕試驗

選取已經完成表面處理的試樣,進行常溫常壓下的酸性腐蝕試驗,腐蝕狀態采用常溫常壓下試樣完全浸沒于腐蝕溶液。試驗所用介質為3%硫酸+2%氯化鈉的水溶液200 mL,試驗時間為7 d。

將試樣從試驗溶液中取出,用酒精清洗腐蝕試樣并在空氣中自然干燥。通過觀察形貌,發現基材表面存在銹黃色,而鋅鎳滲層試樣表面無明顯變化,試驗結果表明鋅鎳滲層是提高基材抗腐蝕的一種較為有效的方法。

3 討 論

普遍認為,濕硫化氫環境下,金屬的失效行為都與金屬表面化學反應析氫有關。在濕硫化氫環境下,由氫導致的金屬發生應力腐蝕開裂一般都稱為氫損傷,其形式基本可以分為應變相關式和應變無關式兩類。應變相關式,即裂紋的出現和擴展需要材料在宏觀上塑性變形,這種形式需要宏觀上的屈服,所以一般發生在較高的應力作用情況下,但有時低交變應力作用造成材料疲勞,也會導致材料韌性的降低,其中典型的失效形式為硫化氫應力腐蝕開裂(SSCC)。應變無關式,即裂紋由于材料內部局部區域的塑性變形而導致,可能沒有引起宏觀塑性變形的拉應力存在,而是局部微觀應力作用下形成,其中典型的失效形式有氫鼓包、氫致開裂(HIC)和應力導向的氫致開裂(SOHIC)等。金屬材料在濕硫化氫環境下的開裂行為,主要是金屬在其表面與介質發生反應生成氫原子向金屬內部滲透所導致。

鋅鎳滲層的原理為固體金屬粉末和鋼基體相互接觸,在一定溫度下,經過一定時間,金屬粉末原子通過表面吸附—擴散—反應[5-7],即反應擴散在鋼鐵表面生成一定厚度的鋅-鐵-鎳合金層,合金滲層形成過程見圖12。

滲層形成的過程一般包括以下三個階段:

首先是催化劑氯化銨的分解,產生HCl氣體與滲料中的Zn反應生成ZnCl2,并且產生的NH3會起到保護氣的作用,最后ZnCl2會進一步發生分解反應生成活性Zn[5]。具體反應如下:

其次生成的活性原子Zn被金屬表面吸收,這種吸附屬于金屬表面的化學吸附,第三是活性原子Zn向基體內部長時間的擴散的過程。鋅鎳滲層能夠提高抗硫腐蝕能力體現在兩個方面:

(1)鋅鎳滲層通過吸附-擴散作用在基體表面形成覆蓋層,能夠隔離腐蝕介質,達到防腐蝕的目的;

(2)Zn的自腐蝕電位比Fe更負,在腐蝕發生的時候Zn能夠起到陰極保護的作用,以免鋼件被腐蝕,同時Zn的低熔點性質能在摩擦發生的時候起到自潤滑減磨的作用,Ni可以與基體以及滲入的金屬形成復雜的合金相和固溶體,提高滲層的耐蝕性能。

因此,通過在鋼基表面鋅鎳滲層可以起到耐腐蝕、耐磨損的作用,試驗結果表明鋅鎳滲層處理后基體腐蝕質量損失率僅為1.39%。

同時熱浸鍍鋅層中含有η,ε,δ和γ等相,其中 γ是含21%~28%Fe的Fe-Zn合金相(Fe3Zn10), δ相是含8.5%~13%Fe的合金相(Fe11Zn40), ε相為(FeZn7)合金相。ε和δ相具有較高的顯微硬度[8-11],可以提高滲層的表面力學性能。而鋅鎳滲層表面所呈現的兩相和ε相相近,都具有較高的顯微硬度,可以提高涂層的表面力學性能,滿足現場剪切高強度鉆桿的硬度要求。

4 結論與建議

(1)通過鋅鎳硬質顆粒滲層工藝處理,在剪切刀體試樣表面產生滲層,通過開展試樣成分、組織結構、表面力學、腐蝕電化學性能及硫化氫腐蝕試驗測試,明確了鋅鎳滲層能夠顯著提高基材抗硫腐蝕能力,同時保持較高的硬度。

(2)隨著現代石油工業發展,鉆桿的硬度逐步提高,鋅鎳滲層作為防噴器剪切刀體抗硫腐蝕的一種涂層制備工藝,既能夠保證強度,又能抗硫化氫腐蝕,將有利于推動高含硫油氣田的開發和利用。