催化裂化裝置非計劃停工原因分析及改進措施

余 雷

(中國石油化工股份有限公司煉油事業部,北京 100728)

在國內煉油工業中,催化裂化裝置具有重要作用,是原油二次加工的主要裝置。該裝置對原料適應性強,輕油收率高,并且為下游裝置提供大量的原料。

隨著劣質原料比例不斷提高,產品結構不斷調整,為提高產品收率、優化產品結構,實現效益最大化,催化裂化裝置長期滿負荷、高苛刻度操作,對裝置的安全穩定運行管理提出了高要求,裝置運行管理難度加大。一方面,隨著精細化管理水平的不斷提高,煉油裝置的運行苛刻度提高,加上原油持續劣質化帶來的腐蝕結焦等問題,導致裝置發生非計劃停工風險加大,對裝置平穩運行管理提出了更高要求;另一方面,隨著裝置運行周期不斷延長,平穩運行難度進一步加大,為確保裝置的安穩運行,對裝置運行管理、設備運維和防腐管理等方面的要求提升,裝置長周期平穩運行管理也面臨著新的挑戰[1]。提升催化裂化裝置運行水平,減少非計劃停工,也對煉油企業降低成本,提高經濟效益有著非常重要的作用。

1 催化裂化裝置非計劃停工統計分析

近年來,煉油裝置非計劃停工總體呈逐年下降趨勢,但仍時有發生,給企業安全生產帶來了較大風險。

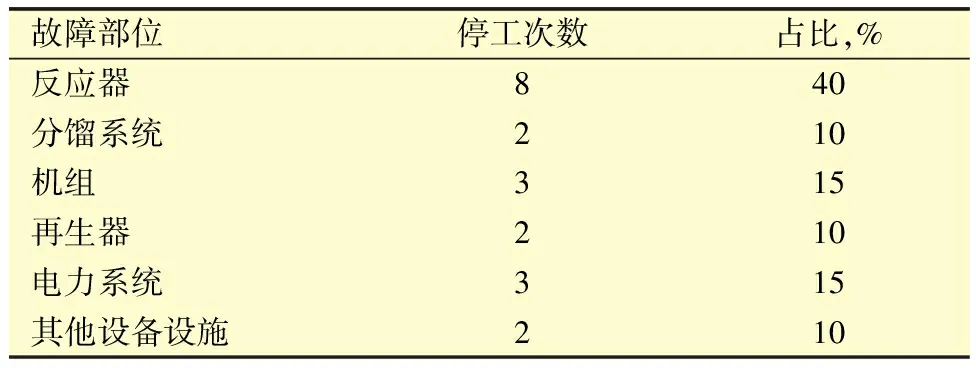

按照故障部位和過程原因對近幾年發生的20起催化裂化裝置非計劃停工進行了統計分析,結果見表1和表2。

1.1 按照故障部位分析

從引起非計劃停工的源頭故障部位(見表1)來看,反應器發生故障最多,共發生8次,占比為40%。反應器結焦、掉焦是造成反應器故障的主要誘因。

表1 造成非計劃停工的故障部位及占比

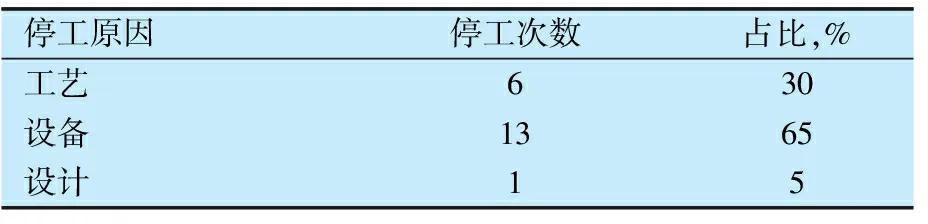

1.2 按照過程原因分析

從過程管理的直接原因(見表2)來看,設備管理原因造成非計劃停工次數最多,共發生13次,占比65%。大多數非計劃停工的直接原因均由設備故障表現出來,這是其占比較高的原因之一。

表2 造成非計劃停工的過程原因及占比

2 非計劃停工的突出問題及典型案例

2.1 多專業綜合原因造成非計劃停工

2.1.1 多專業綜合問題統計

近幾年催化裂化裝置非計劃停工中,有11次停工是設備、工藝、電氣和儀表等多專業綜合原因造成的,占比55%,即大部分非計劃停工均由多個專業的問題綜合造成。

2.1.2 典型案例及原因分析

某催化裂化裝置煙機振動值突然上升至滿量程,機組緊急停機,兩器主風自保投用,裝置切斷進料,再生器悶床處理后裝置恢復進料,又因油漿固含量分析數據異常增大再次停工處理。

第一次停工原因:再生器2號二級旋分翼閥折翼板脫落后造成該旋分器失效,進而導致煙機轉子葉片一根疲勞斷裂、八根不同程度損傷,煙機停機。第二次停工原因:由于轉劑時間短,沉降器局部溫度偏低,進料時高溫油氣中的重組分在沉降器單旋料腿低溫部位凝結,發生熱反應結焦,造成料腿被焦塊堵塞,反應器跑劑。該案例屬于設備故障+開工過程管控不良等多專業綜合原因造成的非計劃停工。

2.2 電氣故障引起非計劃停工

2.2.1 電氣故障問題統計

近年來,催化裂化裝置非計劃停工中,有3次停工是由電氣故障直接引起,占比15%。

2.2.2 典型案例及原因分析

某企業發電機組負荷出現大幅波動,逆功率保護動作,造成3套發電機組停機,全廠系統性停電,導致催化裂化等裝置非計劃停工。催化裂化裝置重新開工后,因再生滑閥閥板脫落,再生滑閥全關,無法打開,裝置停工悶床處理后開工,又因再生器二級旋分料腿堵塞而再次停工處理。

第一次停工原因:發電機組因蒸汽泄漏,中壓油動機反饋儀表線纜受到高溫蒸汽炙烤,電纜粘連、短接導致負荷出現大幅度波動,同時穩控系統邏輯存在設計缺陷,現場僅接入一條線路頻率,引起低頻信號長期觸發且未發出報警信號,發生逆功率時,觸發逆功率解列動作,造成兩條110 kV進線跳閘。第二次停工原因:在裝置恢復過程中,滑閥閥板脫落,在處理再生滑閥閥板過程中的悶床造成再生器二級旋分料腿內部焦塊掉落,堵塞料腿引起再生器跑劑。該案例屬于電氣故障問題造成的非計劃停工。

2.3 結焦問題造成的非計劃停工

2.3.1 結焦問題統計

近幾年催化裂化裝置非計劃停工中,有11次停工原因涉及結焦或者掉焦,占比55%。

2.3.2 典型案例及原因分析

某催化裂化裝置大檢修開工后不久,出現油漿正常外甩管線堵塞不暢,油漿熱返塔、上下返塔循環量出現大幅波動,油漿蒸汽發生器出現堵塞現象,裝置被迫停工切斷進料。

停工原因:該次大檢修開工后,投用重循環油進渣油加氫,回煉油返分餾塔內回流量減少,油漿收率大幅下降,油漿外甩量降低。同時,分餾塔底控制溫度偏高,油漿結焦趨勢增加,在換熱器管束內逐漸黏附積聚,進而堵塞管路。該案例屬于分餾系統結焦,造成油漿系統堵塞導致的非計劃停工。

2.4 變更管理不規范造成的非計劃停工

2.4.1 變更管理不規范問題統計

近幾年催化裂化裝置非計劃停工中,有4次停工原因涉及變更管理原因,占比20%。

2.4.2 典型案例及原因分析

某催化裂化裝置因外取熱汽包一路上水線控制閥后大小頭發生泄漏,且上下游手閥內漏嚴重,裝置臨時停工搶修后恢復進料,后因待生線路循環不暢再次停工處理。

第一次停工原因:催化裂化裝置外取熱系統改造中,汽包上水組立管道及管件整體壓力等級和材質等級相對于除氧水主線偏低,除氧水泵出口與各汽包形成了較大的壓力降,在汽包上水組立控制閥前后形成高流速,造成大小頭、控制閥、上下游手閥的沖蝕減薄。第二次停工原因:新安裝的加氫催化輕循環油噴嘴在催化裂化原料噴嘴下方,使得上方原料噴嘴處催化劑溫度、密度降低且不穩定,影響劑油接觸,造成提升管、沉降器結焦增多,焦塊脫落進入并滯留待生套筒,導致待生線路催化劑循環不暢。該案例屬于外取熱系統改造和催化輕循環油加氫回煉兩個項目變更管理存在問題導致的非計劃停工。

2.5 腐蝕管控問題造成非計劃停工

2.5.1 腐蝕管控問題統計

近幾年催化裂化裝置非計劃停工中,有3次停工原因涉及腐蝕管理,占比15%。

2.5.2 典型案例及原因分析

某催化裂化裝置分餾塔頂循抽出管線因腐蝕減薄開裂,裝置被迫停工處理。

停工原因:頂循抽出線第三彎頭后立管內腐蝕減薄造成管線強度下降,頂循線立管與水平支撐管焊縫處在振動和應力的作用下發生開裂。

3 改進措施

3.1 加強工藝及設備等多專業協作

近年來,隨著裝置運行管理水平的不斷提升,催化裂化裝置非計劃停工原因趨于復雜化,單個專業原因造成的非計劃停工越來越少,大部分催化裂化非計劃停工都是由多專業綜合原因造成的。專業管理是裝置平穩運行的基礎,加強工藝、設備等多專業協作,形成合力,夯實裝置運行基礎是非計劃停工管理的核心工作和裝置安穩運行的根本保障。

3.2 強化電氣專業管理

加強電力系統主網管理,開展電力系統主網治理,合理布局220 kV變電站配置,制定孤網運行方案,提高供電可靠性。完善電氣制度管理,強化電氣專業基礎管理,積極開展關鍵電氣設備預防性維修,全面落實電氣定時性工作。

3.3 做好防結焦相關優化工作

重視沉降器防結焦工作,優化生產運行,采取沉降器防結焦、防掉焦操作措施,利用檢修機會推進防掉焦措施落實。做好異常工況分析及應急處置管理,加強原料、操作、開停工等過程管理與控制;開工時不搶進度,延長進料前催化劑兩器流化循環時間,保證沉降器稀相溫度,避免局部溫度不足時噴油造成結焦。充分認識油漿系統出現異常的后果嚴重性,控制分餾塔底溫度、油漿密度,優化摻煉渣油比例,采取防范性措施,防止油漿系統結焦等極端情況發生。

3.4 規范變更管理

高度重視變更帶來的風險,嚴格落實崗位操作、風險評估、工藝流程圖等審批程序,做好變更風險的識別和管控,避免未識別出變更風險引發非計劃停工和事故。強化變更前期管理,盡可能減少變更,加強變更管理培訓及交底,提升裝置本質安全水平。

3.5 加強腐蝕管控

強化裝置設備、工藝本質安全管理,系統識別生產裝置及運行過程可能發生的生產異常和腐蝕泄漏風險;開展相應的風險評估,采取有效的技術、管理措施把握控制要點;充分利用防腐蝕管理信息系統,做好工藝防腐、腐蝕在線監測、定點測厚及渦流掃查等工作,提高靜設備腐蝕監測的準確性。

4 結束語

非計劃停工管理是一項長期的系統性工作。對于催化裂化及其他裝置,要繼續秉持精益管理理念,加強工藝、設備專業管理;強化安全紅線意識,兼顧好安全與效益;加強異常波動分析管理,定期開展隱患排查及整治。通過主動管理減少非計劃停工,提升裝置運行管理水平,確保裝置長周期安全穩定運行。