成套煉化裝置完整性管理技術及應用*

趙雅蕾,陳 煒,王 哲,余 進,程 偉,徐志弓

(1.合肥通用機械研究院有限公司,安徽 合肥 230031;2.合肥通用機械研究院特種設備檢驗站有限公司,安徽 合肥 230031)

煉化裝置具有高溫高壓、連續生產、加工介質易燃易爆和有毒有害等特點[1]。開展成套裝置完整性管理工作能降低設備故障率、管控裝置風險、降低經濟成本和保障裝置長周期運行[2]。完整性管理概念最早于1992年由美國職業安全與健康管理局以過程安全管理法規的形式提出[3];2004年,英國資產完整性管理標準提出了構建完整性管理體系“計劃—執行—檢查—處理”循環與基本要素;2006年,美國化學工藝安全中心(以下簡稱“CCPS”)提出全壽命周期設備完整性管理概念,并將風險管理、質量管理、缺陷管理、檢驗檢測和預防性維修作為完整性管理的主要內容[4]。

1 國內完整性管理的規范

國內完整性管理應用研究起步較晚,但也取得了顯著成果。2015年,國家頒布實施了GB 32167—2015《油氣輸送管道完整性管理》標準,標志著長輸管道完整性管理提升到國家推廣層面。2019年,國家頒布實施了GB/T 37327—2019《常壓儲罐完整性管理》標準。

對標國外,國內煉化企業開展成套裝置完整性管理仍存在不少問題。

為此,建立了以風險管理為核心,管理、技術和信息相融合的完整性管理體系,構建了完整性管理信息系統框架,并在某煉化企業開展了基于風險的完整性管理工作。

2 成套裝置完整性管理體系

2.1 體系框架

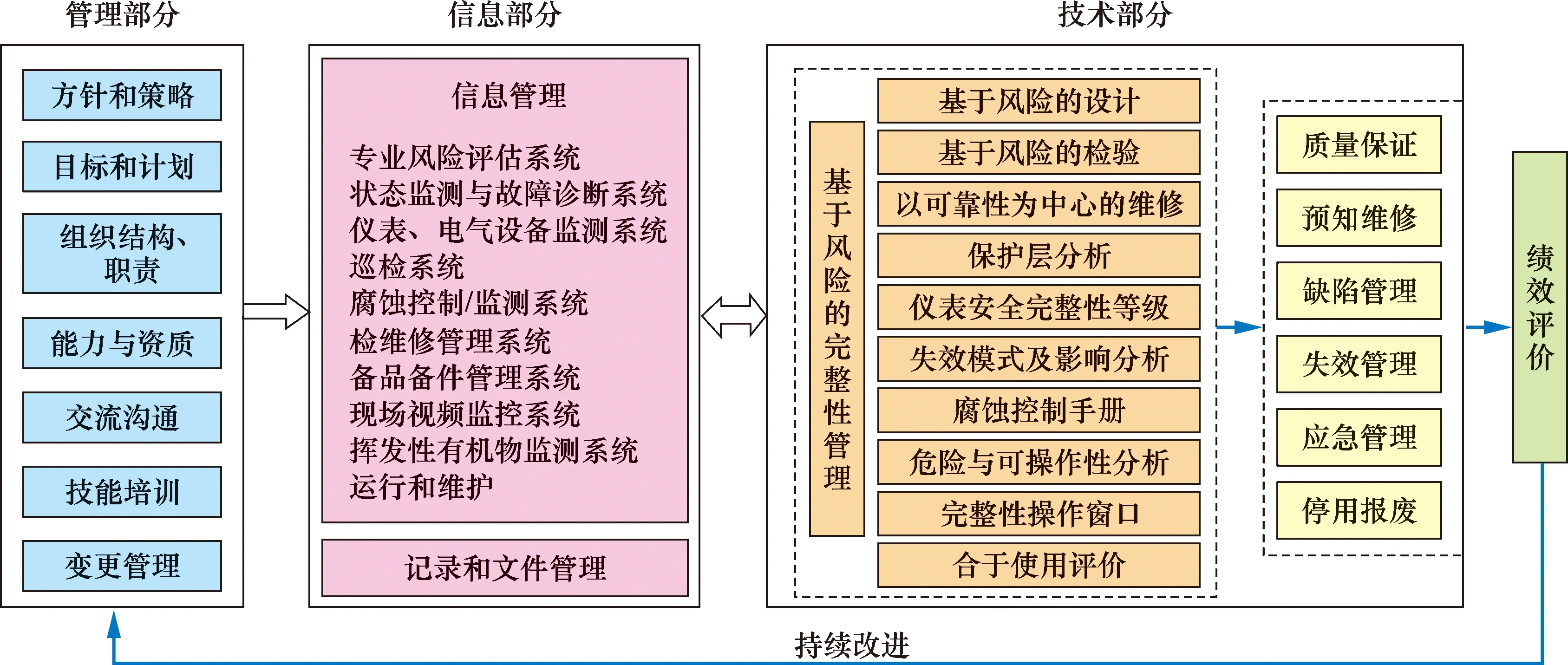

在汲取國外資產管理標準、資產完整性體系指南的基礎上,注重與中石化等企業的設備管理實踐方法相融合,明確了成套裝置全壽命周期完整性管理的基本要素,形成了基于風險的完整性管理支撐技術架構,建立了適用于石油化工成套裝置中靜設備、動設備、儀表系統和電氣設備全壽命周期完整性管理的體系,見圖1。體系分為管理、信息和技術三部分(18大要素),管理部分是頂層設計,信息部分是中間載體,技術部分是執行核心,各部分緊密關聯共同構成一個持續改進的完整性管理體系。為補齊以往設備管理的短板,體系中重點強化了前期管理、風險管理、預防性維修、缺陷管理和變更管理等要素。

圖1 成套裝置完整性管理體系

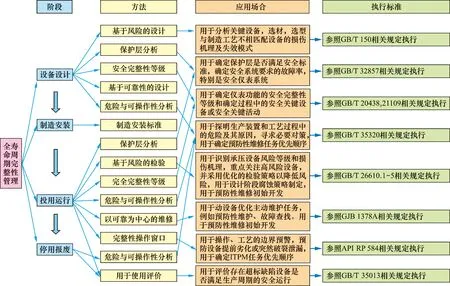

2.2 基于風險的完整性管理支撐技術

成套裝置完整性管理以風險管理為核心,以降低裝置內設備的風險或至少維持同等風險為目標。國際上已普遍使用基于風險的檢驗、以可靠性為中心的維修、儀表安全完整性等級等風險管理技術,設備管理形式由被動逐步向主動轉變,風險管理技術由單獨使用到集成應用。如殼牌提出以基于風險的檢驗與維修、儀表保護功能為技術支撐的設備風險及可靠性管理方法;挪威船級社利用信息化平臺將基于風險的檢驗、以可靠性為中心的維修、儀表安全完整性等級技術軟件與煉化企業資源管理系統、遠程控制系統進行整合[5]。對成套裝置中各類設備實施完整性管理,必須根據設備全壽命周期不同階段的特點有針對性地運用風險分析技術,識別風險水平、防范隱患并控制風險。不同設備類型、階段適用的風險管理技術不同,梳理了10種風險管理技術的應用場合、主要功能及相關執行標準,形成了基于風險的完整性管理支撐技術架構(見圖2)。

圖2 完整性管理支撐技術架構

基于風險的檢驗(RBI)技術在成套裝置精細化評估時存在局限,基于風險的檢驗計算可能會出現缺陷的風險,但并非所有缺陷都會導致設備失效,關鍵在于對缺陷加以區別,并且基于必要的合理使用評價,消除存在隱患的缺陷,保留相對安全的缺陷。

成套裝置由靜-動-電-儀等構成,任何一部分非正常動作都會導致系統失效,因此加強風險管理技術的集成應用對保障設備安全和長周期運行具有重要意義。

2.3 構建完整性管理信息系統

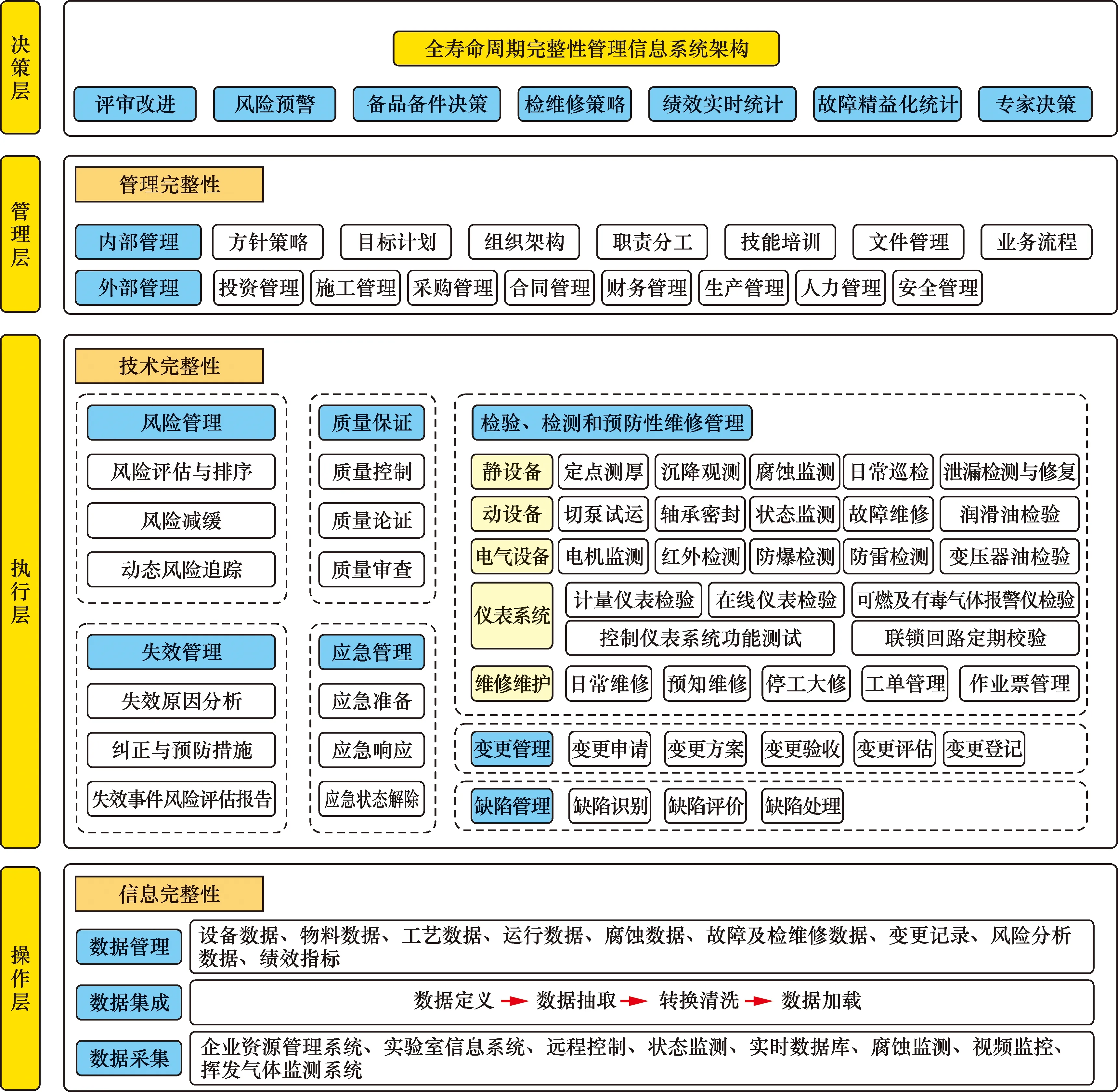

成套裝置完整性管理信息系統是完整性管理成果展示的平臺,是風險評估技術、預防性維修技術、腐蝕防護技術得以落實的中間載體,對規范化、數字化和程序化完整性管理流程而言,提高設備管理業務執行效率具有重要意義[6]。目前煉化企業常見的設備信息管理系統信息連通性不足,內部管理存在“數據孤島”,缺乏一個以完整性管理為中心的信息平臺。如現有基于風險的檢驗、以可靠性為中心的維修、儀表安全完整性等級、完整性操作窗口軟件之間相互獨立,而實際生產過程中靜-動-電-儀相互作用,設備、工藝、儀表密切相關。因此建立統一數據庫、增強數據互通、軟件異構互融是設備信息管理的必然趨勢。構建了以“管理、技術、信息”為核心的成套裝置完整性管理信息系統,在企業資源管理系統、實驗室信息系統、腐蝕監檢測系統和狀態監測系統等數據基礎上,實現對成套裝置基礎設備數據、物料數據、工藝數據、腐蝕數據、風險分析數據和檢維修數據等各種數據的采集、存儲和分析,實現了腐蝕調查、風險預警、檢測維修、風險降低和績效評價等功能。信息系統架構見圖3。

圖3 裝置完整性管理信息系統架構

成套裝置完整性管理信息系統包括操作層、執行層、管理層與決策層四部分。操作層包含基礎數據、運行數據、檢維修數據和腐蝕數據等;執行層涵蓋成套裝置中靜設備、動設備、儀表系統和電氣設備;全壽命周期完整性管理的主要技術手段,包括了設備設計、制造安裝、投用運行和停用報廢等環節的完整性管理內容;管理層是貫徹決策者在設備管理方面的指導思想和原則,是成功實施完整性管理的基礎;決策層提出完整性管理的目標,并對實施過程、結果進行檢查與評價,是推動完整性管理體系持續改進的不竭動力。

3 應 用

3.1 體系建設

為實現裝置長周期安全運行,某企業委托合肥通用院開展了13套裝置基于風險的檢驗、儀表安全完整性等級、完整性操作窗口與再評估等完整性管理工作。開展了組織架構與職責分工、程序文件編寫、信息平臺整合、技術工具集成應用等工作。促進形成了體系化、標準化、流程化的完整性管理模式,組建了設備完整性管理團隊,明確了管理目標與策略,建立了完整性管理構架。

3.2 設備信息管理平臺建設

建設基于風險的設備完整性管理信息平臺至關重要,在已有的設備管理一體化平臺與設備腐蝕與防護管理平臺基礎上,組建了以基于風險的檢驗、儀表安全完整性等級和完整性操作窗口遠程運維平臺為核心的信息化管理平臺,有效提高了完整性管理數字化、信息化水平。

3.3 風險管理技術集成應用

以常減壓蒸餾裝置為例介紹風險管理技術集成應用情況。評估容器91臺,管道1 655條,風險評估關注的重點腐蝕部位在常頂冷凝系統、常頂循環回流系統、常底高溫油漿系統及減頂冷卻系統、減一線、減底高溫渣油系統等。

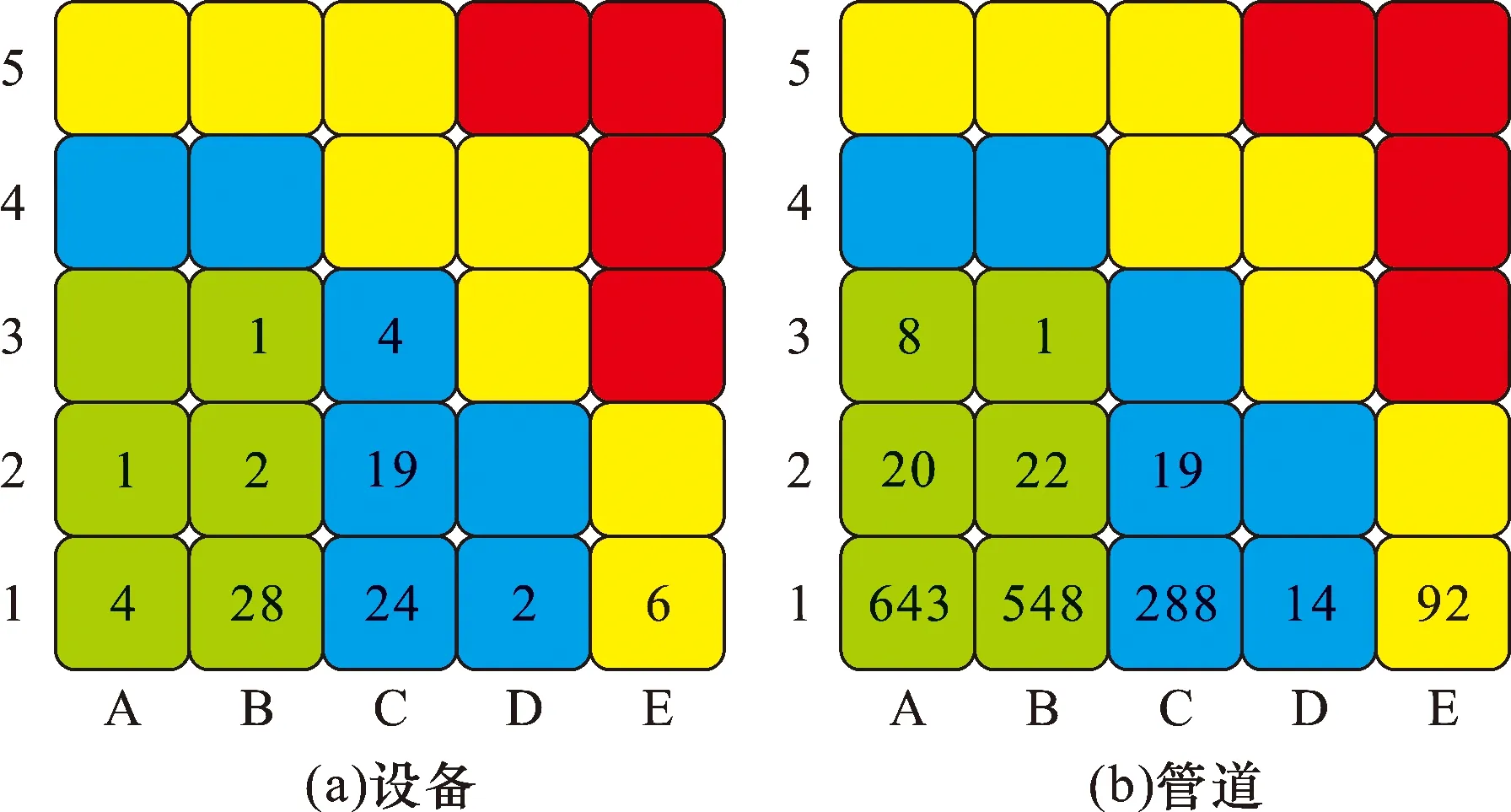

通過RBI,明確了常減壓蒸餾裝置承壓設備的損傷模式、潛在損傷機理。損傷機理主要包括保溫層下腐蝕、鹽酸腐蝕、氯化銨腐蝕、酸性水腐蝕、濕硫化氫腐蝕、高溫硫/環烷酸腐蝕[7];通過RBI計算得到了常減壓蒸餾裝置每臺設備的風險等級,其中,中高風險設備6臺,中高風險管道92條,裝置設備與管道風險分布情況見圖4;通過RBI,制定有效降低風險的檢驗策略,確定合理的檢驗周期、檢驗比例、檢驗方式,指出重點檢驗部位與方法,大大降低設備檢驗比例,節省檢驗時間和檢驗費用[8]。針對風險等級為高風險、失效可能性不低于4的中高風險設備和管道實施在線檢驗,針對環境開裂敏感性為中或高、理論腐蝕速率不低于0.1 mm/a的設備和管道實施在線抽檢;當設備與管道的風險處于不可接受水平時,應通過基于風險的設計與改造、完整性操作窗口、合于使用評價、在線降險(在線檢驗、在線監測、巡檢)和更換維修等手段降險。通過上述手段,減少“不可接受風險”設備或管道,盡量實現裝置設備與管道檢驗周期的統一,為裝置長周期安全運行提供必要的依據。

圖4 常減壓蒸餾裝置設備、管道風險矩陣

通過識別損傷機理、劃分腐蝕回路、控制操作參數、在線狀態監測和實時預警,建立了運行風險控制的完整性操作窗口,將承壓設備的安全邊界轉化為工藝操作邊界,注重腐蝕過程與腐蝕結果,提出了從設備和工藝兩方面協同開展石化裝置設備完整性管理的新思路,奠定了全壽命周期設備完整性管理的基礎。為減緩常頂油氣系統腐蝕,針對常頂運用完整性操作窗口技術,選擇常頂油氣介質為裝置不可接受風險的腐蝕回路。運用工藝數值模擬軟件中的混合器模型對常頂系統進行工藝模擬,從完整性操作窗口角度建議對常頂系統原油控制指標、脫后原油控制指標、塔頂注水控制指標和塔頂溫度控制指標進行監測。

經儀表安全完整性等級評估,對聯鎖系統所保護的對象開展危險及可操作性分析、保護層分析和聯鎖系統充分必要性分析,提出了聯鎖系統中考慮不周或建議進行修改的聯鎖。本裝置儀表安全完整性等級評估包括17個安全儀表子系統(聯鎖回路)的安全完整性等級評估。經評估發現約11%的聯鎖回路存在誤跳過高或者可進行誤跳車改進的情況。針對常減壓蒸餾裝置換熱器E-101A油氣外漏的情況,建議在適當位置設置可燃有毒氣體報警儀作為保護層。

在構建靜-動-電-儀完整性管理體系的基礎上,集成應用“基于風險的檢驗-儀表安全完整性等級-完整性管理窗口”技術,可以更精確地找出風險的源頭,制定更有效的降險措施。通過開展“基于風險的檢驗-儀表安全完整性等級-完整性管理窗口”技術的完整性管理工作,該企業常減壓裝置GC1級壓力管道經風險評估檢驗策略給出的檢驗比例比常規檢驗比例分別降低50%,GC2級管道檢驗比例降低8.7%,常減壓蒸餾裝置運行周期延長了14個月。

4 展 望

未來應進一步創新管理理念、調整和優化管理機構,完善完整性管理相關的標準和制度,培養具有現代設備管理意識的隊伍,形成體系文件、程序文件、作業文件,并不斷更新與優化;未來的石化裝置應更加注重全壽命周期的完整性管理,注重對設計、制造過程的設備前期管理,努力提升設備設計、制造水平;未來的石化裝置應主動應對數字革命,加快智能化轉型發展,將大數據深度學習、數據孿生、物聯網、流程仿真等技術應用到完整性管理中。