脫硫再生重沸器失效分析及建議措施*

林萬洲,岳云,羅國民,蘇曉杰,馮 慶,羅 斌

(1.中國石油西南油氣田川東北作業分公司,四川 達州 636164;2.中國石油西南油氣田天然氣凈化總廠,重慶 400021)

某高含硫天然氣凈化廠于2016年建成投產,天然氣處理量900×104m3/d,共有3列主體裝置,設計原料氣H2S和CO2質量分數分別為10%和7.5%,屬高含硫、高含碳氣體,年處理天然氣量30億m3,輸出商品氣25億m3。其中脫硫單元采用Sulfinol-X工藝,產品氣達到 GB 17820—2018Ⅰ類商品氣技術指標[1]。重沸器是脫硫單元體系中的重要設備,其設置在再生塔底部,為整個溶液再生過程的傳質和傳熱供給所需的能量。該廠處理高含硫、高含碳原料天然氣,脫硫單元溶液循環量相對較大,約400~450 m3/h,在日常操作中應嚴格控制富液的酸氣負荷[2]。

1 重沸器的基本情況

1.1 流程及設備介紹

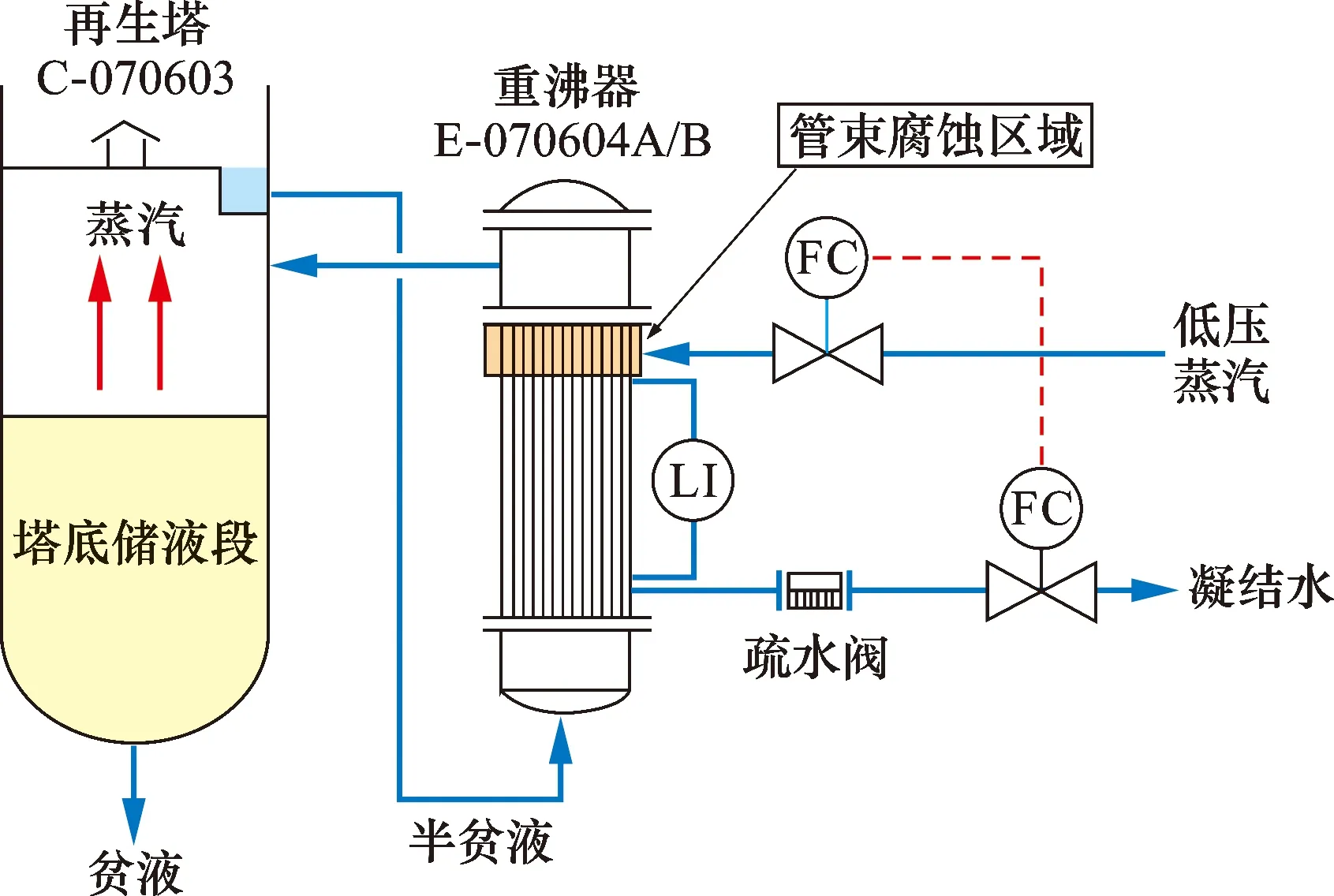

單列裝置脫硫單元重沸器E-070604A/B,共2臺,意大利制造,設備位于再生塔東西兩側,并聯運行,見圖1(圖中已簡化為1臺)。該設備為立式熱虹吸式重沸器,換熱管規格為φ25.4 mm×2.11 mm×6 096 mm,換熱面積1 660 m2,采用固定管板結構,技術參數見表1。其工作原理:重沸器換熱管內介質被加熱汽化后,上升管內氣液混合物的相對密度明顯低于入口管中的相對密度,因而在重沸器的入口方和出口方產生壓力差,在壓力差的作用下,塔底的液體不斷吸入重沸器內,汽化后的氣液混合物返回塔內,完成一次循環[3]。

圖1 工藝流程示意

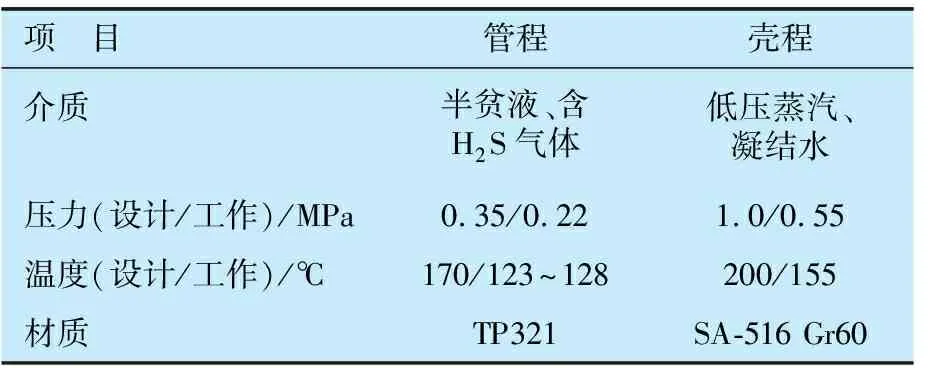

表1 重沸器E-070604數據

1.2 腐蝕現狀

天然氣凈化廠投產以來,重沸器已出現多次管束腐蝕泄漏。經對換熱管檢查發現,腐蝕主要發生在介質為溶液的管程側,腐蝕區域主要集中在上管板至下方 1 m范圍內的換熱管內壁,腐蝕形貌為坑狀腐蝕,呈密集蜂窩狀分布,見圖2。

圖2 換熱管內壁腐蝕形貌

1.3 管束渦流檢測

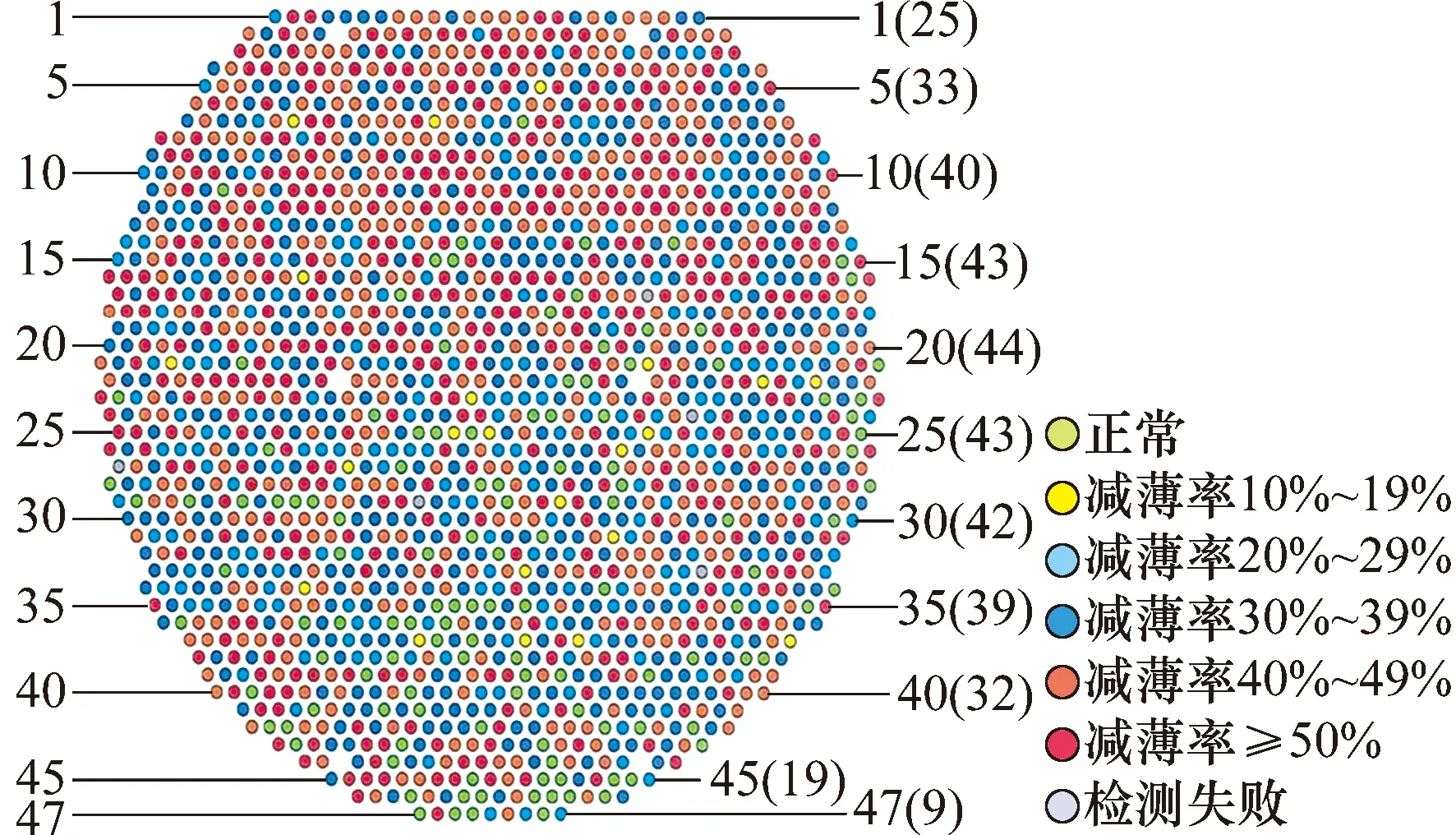

為全面了解重沸器管束各換熱管的腐蝕情況,對全部換熱管(1 706根)進行渦流檢測,結果見圖3。檢測在常溫下進行,檢測位置為下管板(基準面),方式為內穿過式。以2019年大修更換下的E-070604A的檢測數據為例進行分析,E-070604A 為2018年投用的新設備,使用僅1 a。檢測結果顯示,換熱管腐蝕主要集中在頂部(4~6 m)區域,檢測結果與換熱管外觀檢查結果基本吻合。重沸器在使用1 a后,腐蝕嚴重區域的換熱管壁厚減薄量在60%以上,腐蝕速率高于 1.266 mm/a。從圖3可以看出,腐蝕減薄率 40%~49%(橙色)和≥50%(紅色)的換熱管占總數的50%以上;橙色和紅色標記主要分布在上部,即低壓蒸汽入口側。

圖3 換熱管渦流檢測結果示意

2 理化檢驗

為了解重沸器換熱管的腐蝕原因,選取2組失效的換熱管進行檢測分析。

2.1 硬度測試

根據GB/T 4340.1—2009(ISO 6507—1:2005,MOD)進行硬度測試,其測試結果滿足ASTM SA213 TP321的要求,見表2。

表2 硬度測試結果

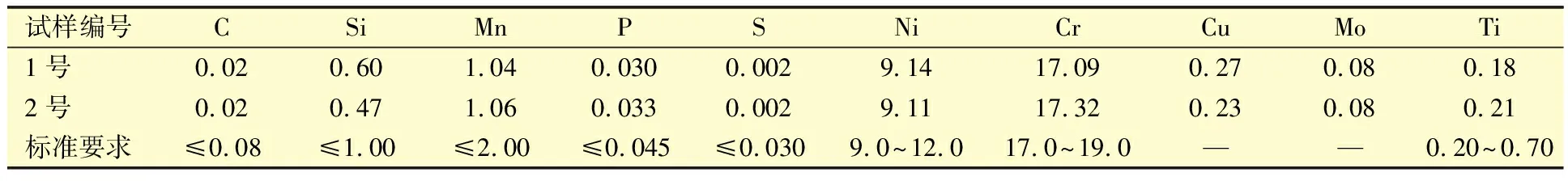

2.2 化學成分分析

根據GB/T 223—1997和GB/T 20123—2006對2件換熱管試樣進行化學成分測試,測試結果見表3。由表3可知測試結果滿足標準要求。

表3 化學成分測試結果 w,%

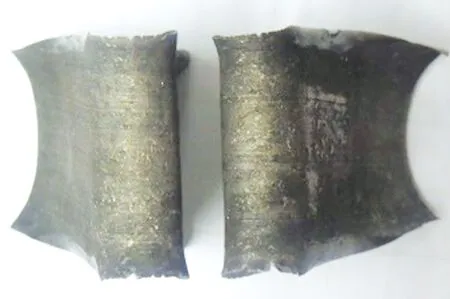

2.3 內表面檢測

為檢查1號樣換熱管內部腐蝕和點蝕情況,將整根管剖開,然后用砂紙進行打磨。在管子內表面發現了許多點蝕痕跡,見圖4。點蝕部位底部呈波狀,長度介于1~10 mm,深度小于1 mm。換熱管在送往實驗室之前,已去除表面附著物。

圖4 1號樣管內壁情況

2號樣換熱管內表面上,發現了比另一根管子更多的坑,這些坑由點蝕造成。在內表面上還有一些黑色附著物,很容易被剝離掉,見圖5。

圖5 2號樣管內壁點蝕形態

2.4 X射線衍射分析

利用X射線衍射儀(XRD)對2號樣換熱管內表面上的黑色附著物進行了分析,結果顯示,大部分黑色附著物呈晶態,沒有其他異物。測試結果顯示,約90%的黑色附著物為CaC2O4(H2O)。CaC2O4(H2O)是一種含鈣的熱穩定鹽化合物,其中還含有質量分數為4.4%的FeS2。

2.5 晶間試驗

為檢驗換熱管抗晶間腐蝕的能力,再次進行了測試。試樣在ASTM A262—15標準(E法)規定的加銅屑的硫酸-硫酸銅腐蝕試驗溶液中浸泡(微沸)16 h后,用直徑4 mm的壓頭將試驗后的試樣彎曲成U型,彎曲角度180°,用放大鏡觀察彎曲試驗外表面,見圖6。由圖6可以看出,試樣在彎曲應力處無裂紋。

圖6 管子的晶間試驗

3 腐蝕原因

3.1 空泡腐蝕

受立式熱虹吸式重沸器殼程入口高溫蒸汽的影響,正對該區域的管束內頂部的液體因局部過熱而沸騰。重沸器換熱管靠頂部區域內的介質流態和熱交換機制見圖7。

圖7 介質流態及熱交換機制示意

換熱管內流態自下而上依次為單相液、氣泡流、團狀流、環形流(環形霧狀流)、霧狀流和單相蒸汽。溶液在此區域受熱發生氣化相變后急速膨脹,分子運動速率加快,產生空泡腐蝕[4]。空蝕由作用到金屬材料表面的應力脈沖引起,液體中的應力脈沖由空泡潰滅時產生的壓力波或高速射流引起。沸騰狀態下,溶液中大量的H2S和CO2源源不斷地從形成氣泡到破裂,氣泡破裂時,使得氣泡所在空間形成真空,周圍液體會以極大的速度沖向氣泡中心,形成微射流,產生的局部沖擊力能達到上千大氣壓,損傷管壁鈍化膜和金屬表面[5]。另一方面,附加了一個流體對金屬表面的切應力,這個切應力能夠把金屬表面已經形成的腐蝕產物剝離帶走,露出新的金屬表面,從而加劇腐蝕[6]。此結果與宏觀檢查和渦流檢測得到的結果相吻合,即腐蝕主要發生在管束頂部區域,靠近蒸汽入口側的腐蝕較為嚴重。

臥式熱虹吸式重沸器雖然結構上與立式有所區別,但工作原理類似,其管程介質為蒸汽,殼程介質為溶液,殼程上部為氣液混合區,此區域也存在空蝕,其機理與立式重沸器相同,只是發生在換熱管外壁。不同的是,臥式結構氣液界面與換熱管方向平行,大部分換熱管浸泡在溶液內,空蝕只發生在管束的中上部區域,當管束腐蝕穿孔時,可通過堵管的方式繼續使用;但立式結構氣液界面與換熱管方向垂直,管束頂部所有換熱管均存在空蝕,換熱管很容易出現大面積腐蝕穿孔,這將導致整臺設備報廢。

3.2 熱穩定鹽腐蝕

胺液與原料天然氣中的酸性組分反應生成鹽,常見的有鹽酸鹽、硫酸鹽、甲酸鹽、乙酸鹽、草酸鹽、氰化物、硫氰酸鹽和硫代亞磺酸鹽等鹽類。H2S及CO2與胺液反應形成相對較弱的鹽在再生加熱時會分解,而原料氣中其他的酸性組分與胺液生成的鹽在再生加熱時不易分解,這類鹽統稱為熱穩定性鹽。熱穩定鹽都是由顆粒狀不溶固體組成,在氣液兩相交界處,胺液在高溫下發生空泡腐蝕時,氣泡破裂,攜帶熱穩定鹽顆粒對換熱管內壁表面進行沖擊,形成氣蝕,熱穩定鹽顆粒的存在加速了這種腐蝕,導致管道內壁形成不規則腐蝕坑,進而造成換熱管腐蝕穿孔。

另外,胺液氧化降解形成甲酸、乙酸等有機酸,胺液與氯化物和氰化物等形成硫酸鹽、硫代硫酸鹽、硫氰酸鹽和鹽酸鹽等熱穩定鹽,這些物質都能引起金屬腐蝕。一般熱穩定鹽質量分數超過0.5%,就會加重腐蝕[7]。胺液中的熱穩定胺鹽能引發一系列問題,溶液中的離子強度增強、鹽分和腐蝕沉淀物增加,金屬部件的腐蝕速率則增加。據X射線衍射分析結果顯示,附著在換熱管內壁上的黑色沉淀物約90%為CaC2O4(H2O),表明即使是TP321的不銹鋼管,依然會被熱穩定鹽腐蝕;其中還含有質量分數為4.4%的FeS2,FeS2是胺液中的H2S與不銹鋼中Fe反應生成的腐蝕產物,FeS2和空泡腐蝕一起加速腐蝕。

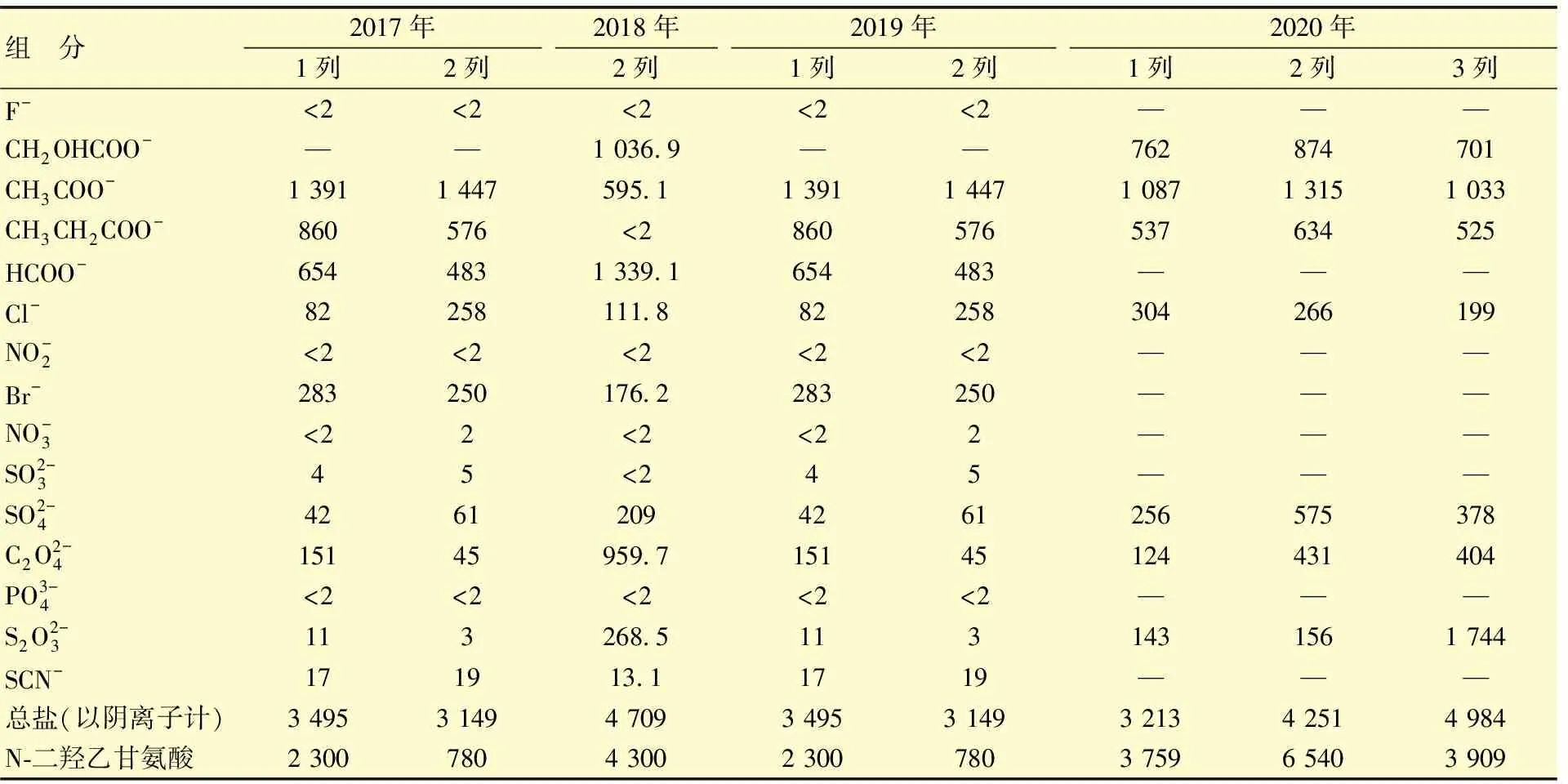

2017—2020年對貧胺液進行了取樣分析,胺液中熱穩定鹽(陰離子和有機酸)的組分見表4。

表4 2017—2020年貧胺液熱穩定鹽分析結果 mg/L

3.3 工藝操作引起腐蝕加劇

在日常生產期間,該重沸器既是胺液再生熱源供給設施,同時也是凝結水儲存設施,一般液位控制在約50%。正是由于重沸器內持有一定液位的凝結水,從而導致再生胺液經過蒸汽、凝結水氣液兩相界面時,受制于兩相間較大的溫差,致使胺液因局部過熱而沸騰,出現汽化現象。與此同時,以往裝置低壓蒸汽系統壓力控制較高,超過0.5 MPa,也使得低壓蒸汽溫度與胺液溫差過大,加快了空泡腐蝕發生速率。另外,由于脫硫吸收塔頻繁出現發泡攔液,導致進入再生塔富液流量不穩定,致使重沸器內運行工況頻繁出現劇烈波動,也加速了設備腐蝕。

4 建議措施

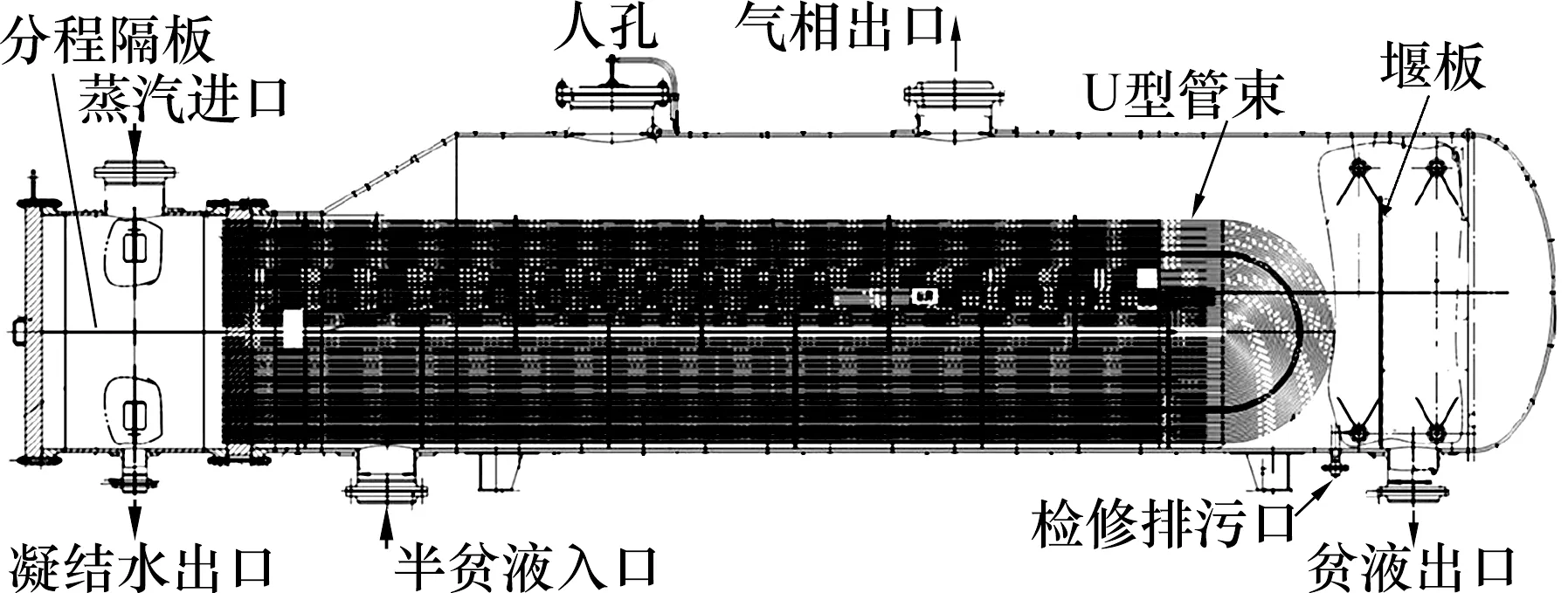

4.1 重沸器改型

熱虹吸式重沸器由于氣液兩相混輸,氣液兩相在塔底分離,管束腐蝕機理主要為空蝕。而釜式重沸器能從設計上避開該問題,見圖8。AKU型釜式重沸器殼程介質為溶液,管程介質為蒸汽,其最大的特點是在殼程頂部設置一個蒸發空間,使得氣液兩相在殼程內完成徹底分離[8]。殼程后側設有一特定高度的堰板,用以保證管殼程介質有充分的接觸時間,殼程氣相經頂部返回再生塔,液相則從堰板溢流后經底部出口返回再生塔塔底。堰板的設置,保證了管束完全浸泡在液相區內,能有效避免因空蝕造成管束穿孔。

圖8 AKU型釜式重沸器

據調研,某200×104m3/d高含硫天然氣凈化裝置和400×104m3/d天然氣凈化裝置脫硫單元均為釜式重沸器,換熱管材質為奧氏體不銹鋼,使用效果良好,運行多年,僅有少量換熱管穿孔泄漏,堵管后運行正常。但釜式重沸器也有如設備重、體積大,造價高等缺點,若將現有立式熱虹吸式重沸器更換為釜式重沸器,需充分考慮現場空間問題。該廠三面環水,東西方向距離受限,加之2020年完成產品氣質量升級和尾氣治理改造時在現有脫硫再生塔南側安裝了SCOT再生塔及重沸器等設備,使得空間更為狹小,改造難度較大。

4.2 熱穩定鹽控制

針對脫硫單元胺液中熱穩定鹽含量的要求,國外通常推薦其質量分數不超過溶液總量的 2.0%,國內企業要求其質量分數不宜超過1.0%[9]。一般可采取下列操作以控制好胺液中熱穩定鹽含量:

(1)加強工藝參數控制,酸氣壓力80~100 kPa,再生塔頂溫度98~102 ℃,再生塔底溫度125~130 ℃,以防止胺液超溫降解。

(2)加強胺液質量保護。在向胺液系統補充凝結水、新鮮胺液以及添加阻泡劑等環節,應做好隔離應對措施,避免氧氣進入系統;另外還需做好儲罐等設備內胺液的惰性氣體保護,避免氧氣進入,加速降解。

(3)加強原料氣的過濾分離,防止原料氣夾帶井口化合物、污水等進入胺液系統,進而生成有機化合物而加劇溶液降解。

(4)加強胺液過濾控制。日常生產期間,做好過濾設備運行情況監控,并及時根據過濾器壓力差情況,切換或清洗過濾設備。

(5)加強胺液的定期分析,及時掌握胺液質量情況,并根據實際情況采取諸如更換新鮮胺液或胺液再生等相應措施。

4.3 優化工藝操作

4.3.1 運行溫度控制

由于胺液與H2S氣體的腐蝕均與操作溫度有關,因此應嚴格控制重沸器運行溫度。在確保胺液再生質量合格的情況下,盡可能降低進入重沸器的蒸汽量。

另外也需控制好低壓飽和蒸汽管網壓力,正常情況下低壓飽和蒸汽應控制在0.45 MPa左右,溫度約150 ℃;與此同時,重沸器內部不再保留凝結水,以此確保整個殼程端溫度均勻以及增大管程內胺液被加熱面積。重沸器管殼程溫差的減小,使管程內胺液被均勻加熱,能避免胺液在重沸器內發生劇烈的相變[10]。

4.3.2 優化酸氣負荷

酸氣負荷是醇胺法脫硫脫碳的關鍵參數,其決定了溶液循環量、再生系統的規模和能耗水平。酸氣負荷高則溶液循環量減少,再生系統規模及能耗降低,但溶液腐蝕性增強;反之,則再生系統規模及能耗增加,溶液腐蝕性減弱[11]。川渝地區各凈化廠實際生產運行情況表明:高酸氣負荷運行的凈化廠相較于低酸氣負荷運行的凈化廠,其設備腐蝕更重。因此,在日常生產運行中,在考慮裝置能耗的同時也需兼顧溶液酸氣負荷即設備腐蝕問題。

5 結束語

重沸器作為天然氣凈化裝置脫硫單元的關鍵設備,其運行可靠性直接影響整個裝置的安全運行。通過對重沸器管束實施無損檢測、宏觀檢查、理化分析等檢驗手段,分析得出換熱管材質化學成分、硬度、抗晶間腐蝕性能符合標準要求;X射線衍射分析結果顯示管壁黑色附著物為CaC2O4(H2O)和FeS2。重沸器換熱管失效的主要原因為在距上管板1 m范圍內發生嚴重的空泡腐蝕,胺液氣泡和沉積物一起沖擊管表面,其中熱穩定胺鹽對換熱管腐蝕有促進作用,工藝操作對腐蝕也有一定影響,由此共同作用下引起換熱管腐蝕穿孔、泄漏。從重沸器選型、熱穩定鹽控制和工藝操作優化三個方面給出了建議措施。