棄置海洋平臺導管架犧牲陽極消耗過快的原因分析*

王 強,劉 瑾,王 凱,孫 亮,田 旺,劉 超

(1.中國石化勝利油田技術檢測中心,山東 東營 257000;2.中國石化勝利油田檢測評價有限公司,山東 東營 257000)

海洋平臺由于受海水的侵蝕、水下微生物的附著以及海洋環境載荷的反復作用,其鋼結構往往面臨著點蝕、應力腐蝕和疲勞腐蝕等各種腐蝕問題[1]。為緩解海洋平臺的腐蝕,一般都增加了以鋅陽極為主的陰極保護系統為其提供電化學保護[2-3]。某油田現有海上平臺105座,陸地聯合站3座,油氣接轉站2座,石油專用碼頭1座。由于海水腐蝕性強,為避免導管架發生嚴重腐蝕,采用犧牲陽極進行保護。

王琰等[4]在鋅陽極的微觀組織和腐蝕失效分析中,發現腐蝕產物與基體結合牢固、不導電是導致陽極無法發揮保護作用的直接原因。龐天照等[5]對船用設備犧牲陽極的失效原因進行了分析,結果表明犧牲陽極表面的非金屬沉積物,主要為堿式氯化鋅,造成了犧牲陽極表面絕緣,發生自腐蝕。

2020年對某油田棄置平臺導管架進行腐蝕失效分析,發現導管架犧牲陽極塊消耗過快。采用多種方法對棄置海洋平臺犧牲陽極塊進行失效分析,以確定犧牲陽極塊消耗過快的原因,為導管架陰極保護設計及腐蝕治理提供依據[6]。

1 試 驗

1.1 材料取樣

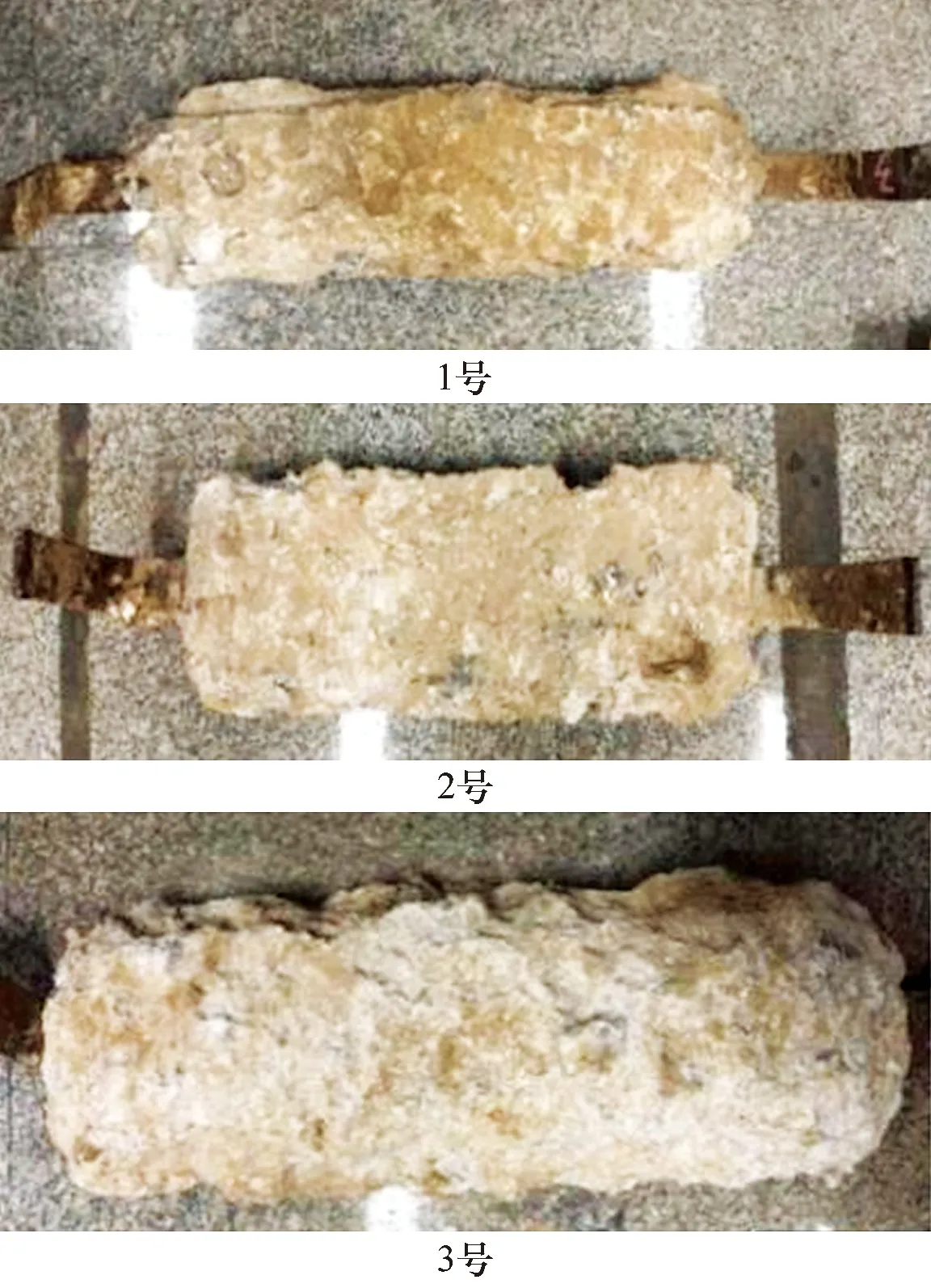

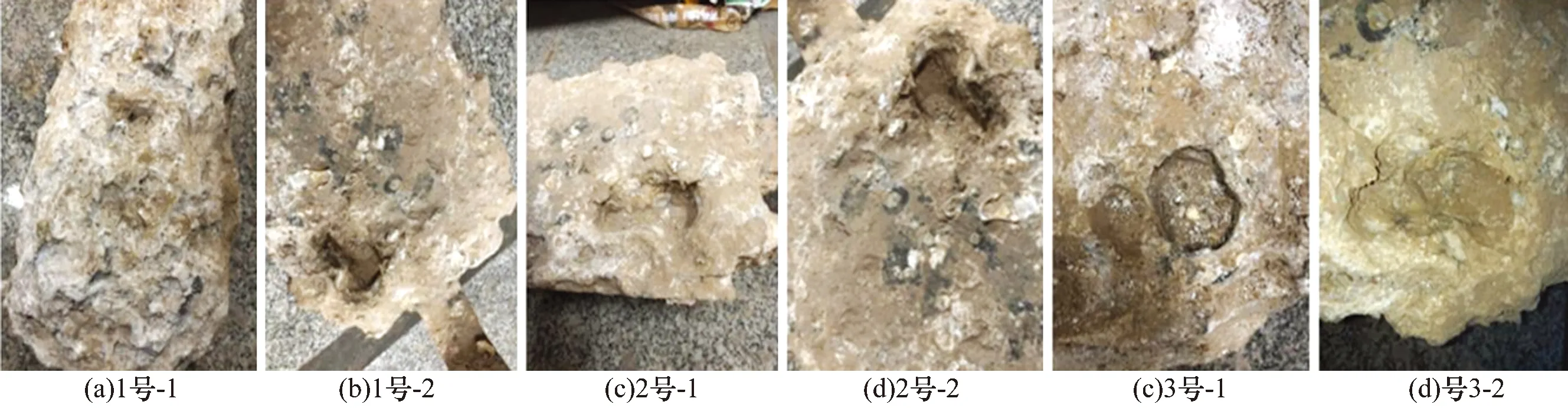

為了確定棄置平臺導管架犧牲陽極消耗過快的原因,由專業人員取出犧牲陽極,犧牲陽極共有三塊樣品,分別標號為樣品1號、2號和3號(見圖1)。

圖1 取樣犧牲陽極塊示意

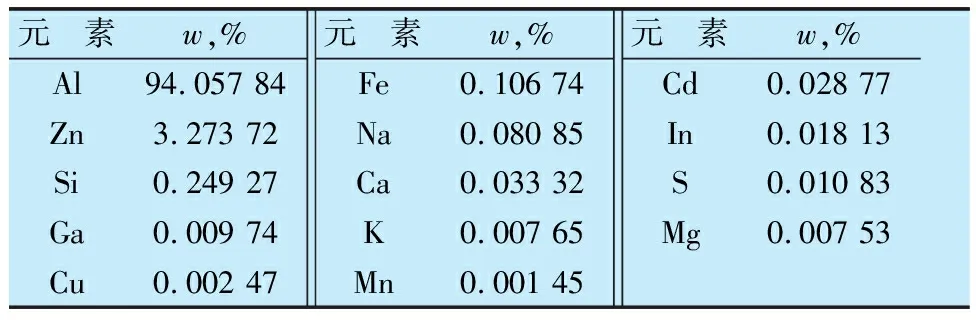

取樣的犧牲陽極材料為鋁-鋅-銦合金,依據GB/T 4949—2018《鋁-鋅-銦系合金犧牲陽極化學分析方法》對未腐蝕部位進行了化學元素分析,結果見表1。經查對,表1中犧牲陽極成分符合GB/T 4948—2002 《鋁-鋅-銦系合金犧牲陽極》對鋁合金犧牲陽極成分的要求。

表1 取樣犧牲陽極材料的化學成分

1.2 理化分析

對犧牲陽極外觀進行檢查,包括犧牲陽極表面腐蝕產物及海生物的附著情況、腐蝕形貌、腐蝕坑分布及深度、犧牲陽極支腳與基體結合情況、犧牲陽極外形,同時測量其尺寸變化等。采用掃描電子顯微鏡對犧牲陽極的微觀腐蝕形貌進行觀察,對腐蝕產物進行了分析,依據GB/T 16545—2015《金屬和合金的腐蝕—腐蝕試樣上腐蝕產物的清除》,去除犧牲陽極表面腐蝕產物,通過質量損失法測試犧牲陽極塊的腐蝕程度,并計算腐蝕速率。

1.3 電化學性能測試

依據GB/T 17848—1999《犧牲陽極電化學性能試驗方法》中的常規試驗法對犧牲陽極進行電化學性能測試。測試選取飽和甘汞電極作為參比電極,選擇鉑電極為輔助電極和Gamry公司生產的電化學工作站。在模擬海水(3.5%NaCl溶液)中對犧牲陽極腐蝕產物去除前后的開路電位、犧牲陽極體與鐵腳之間的接觸電阻進行檢測與對比,從而獲得犧牲陽極的電化學性能,并研究腐蝕產物對犧牲陽極的開路電位以及接觸電阻的影響。

2 結果與討論

2.1 犧牲陽極腐蝕失效分析

2.1.1 腐蝕概況

圖1顯示陽極塊表面主要為凹凸不平的疏松層和致密層腐蝕產物。失效陽極表面的腐蝕產物與基體結合牢固,同時腐蝕產物造成犧牲陽極的局部腐蝕。腐蝕產物阻斷了犧牲陽極和被保護基體之間的電子回路,從而造成陽極無法繼續溶解、導管架腐蝕。

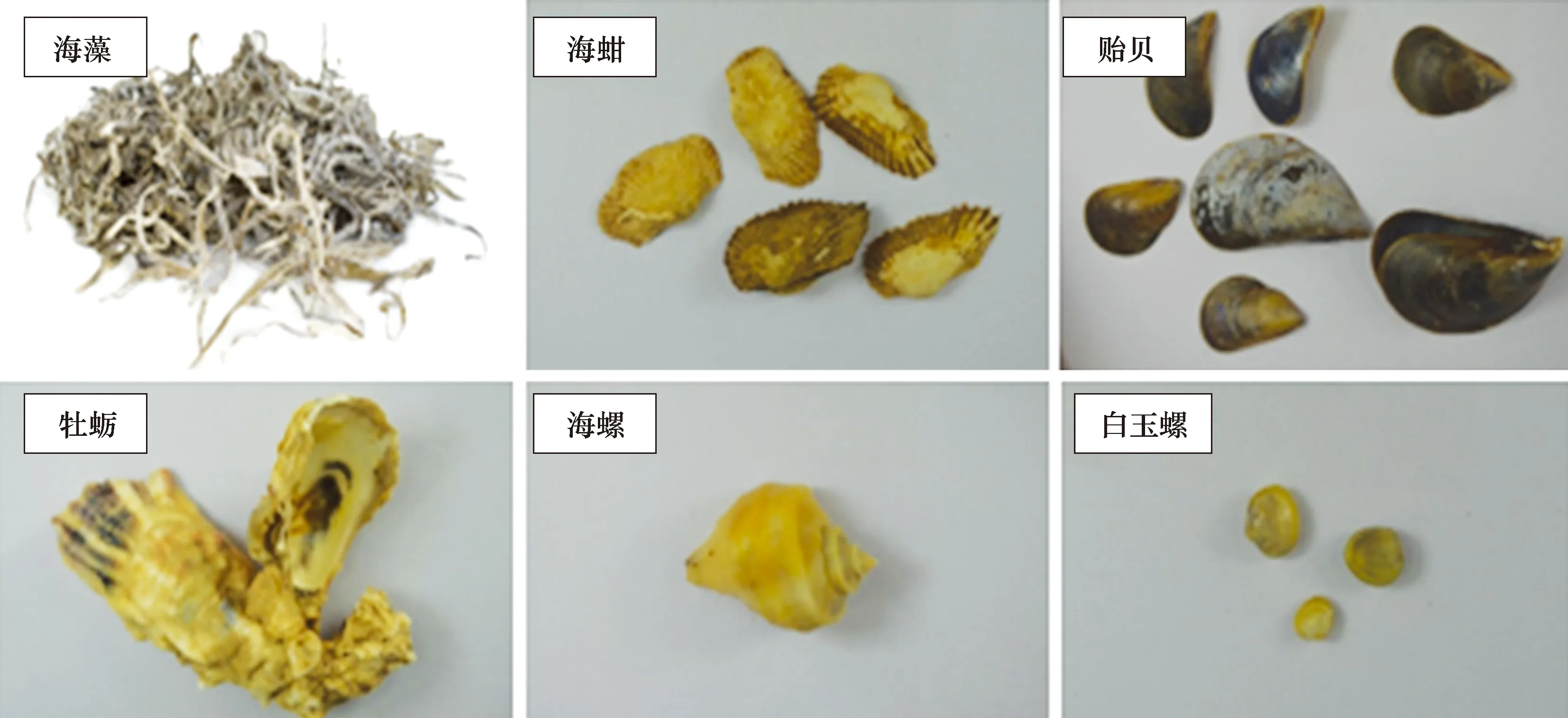

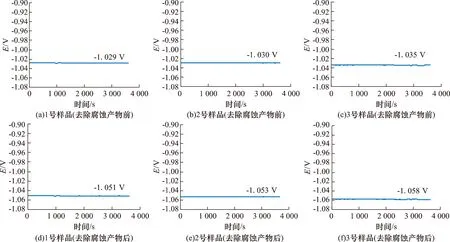

此外,犧牲陽極表面還覆蓋著一定數量的海生物,海生物辨別分析見圖2。由圖2辨別判斷,附著有牡蠣、貽貝等大量海生物,其中90%附著海生物為牡蠣。這些生物污損在金屬表面形成厚的屏蔽層,形成氧濃差電池,從而造成局部腐蝕[7-8]。另外,具有腐蝕性的海生物代謝分泌物也會加速犧牲陽極的腐蝕[9-10]。

圖2 犧牲陽極表面附著海生物

2.1.2 腐蝕形貌及腐蝕產物分析

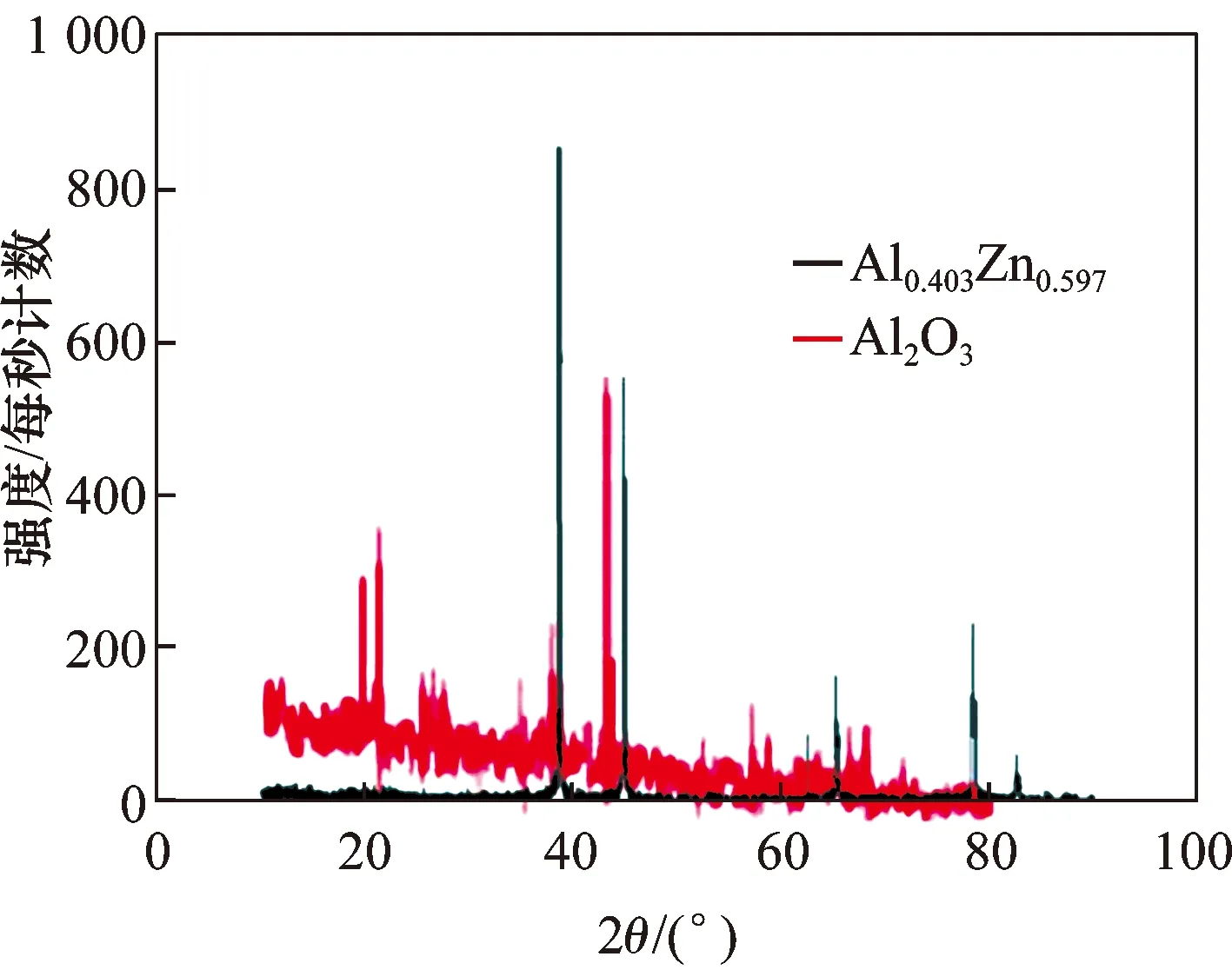

溶解形貌是犧牲陽極的重要指標。犧牲陽極溶解越均勻,表面腐蝕產物沉積越少,犧牲陽極性能越好,電流效率越高。犧牲陽極的局部腐蝕形貌見圖3。由圖3可以看出,犧牲陽極發生了嚴重的局部腐蝕,部分區域可以觀察到較深的腐蝕坑。對犧牲陽極的點蝕坑進行了觀察和測量。犧牲陽極點蝕坑分布廣泛,但深度不均,分布在支腳附近的點蝕坑深度較大,點蝕坑深度為13~52 mm,測量結果見表2。由表2可以說明犧牲陽極塊發生了顯著的局部腐蝕。

圖3 點蝕坑形貌

表2 點蝕坑深度測試結果

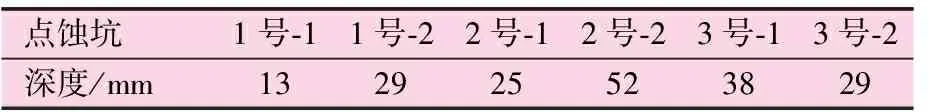

犧牲陽極微觀截面腐蝕形貌見圖4。犧牲陽極在工作過程中發生溶解,部分腐蝕產物為碎片狀,說明犧牲陽極出現了鋁合金顆粒機械脫落,微觀腐蝕坑縱深發展嚴重。進一步分析發現腐蝕產物中有發亮的銀色顆粒,說明有未溶解的鋁合金脫落。

圖4 犧牲陽極局部微觀截面腐蝕形貌

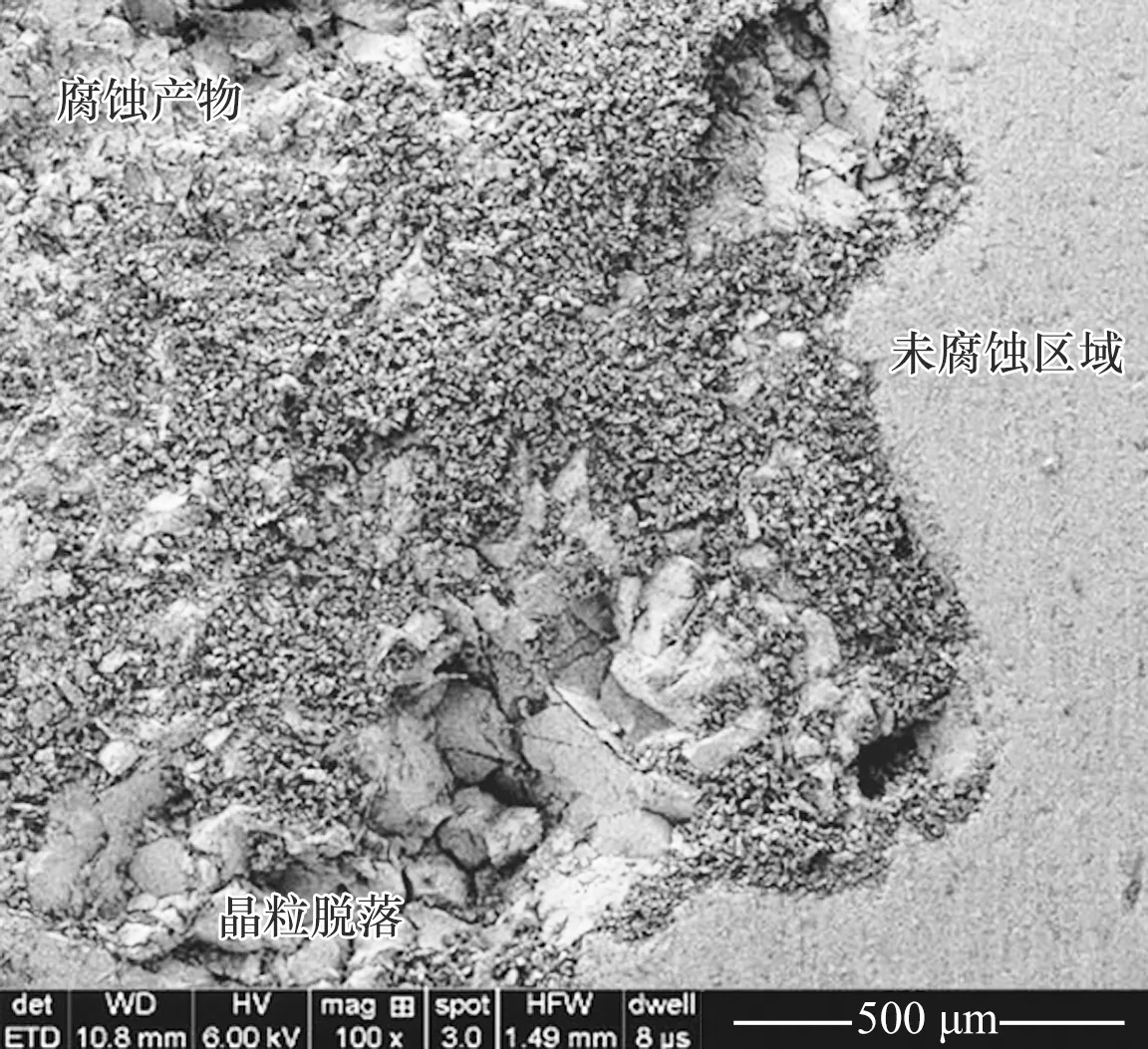

對未腐蝕的犧牲陽極以及三個犧牲陽極試樣上的腐蝕產物分別進行XRD分析,XRD圖譜見圖5。

圖5 犧牲陽極材質及腐蝕產物XRD圖

由圖5可知,犧牲陽極發生腐蝕前,主要由Al-Zn固溶體相組成,而腐蝕產物主要為氧化鋁。

2.1.3 腐蝕速率

去除腐蝕產物及海生物后,對犧牲陽極塊測量尺寸和稱質量(見表3)。3個犧牲陽極樣品外形大致均為梯形,因為腐蝕造成的損耗不同,最終樣品的尺寸及質量有差異。利用質量損失法計算在役犧牲陽極塊的腐蝕速率。

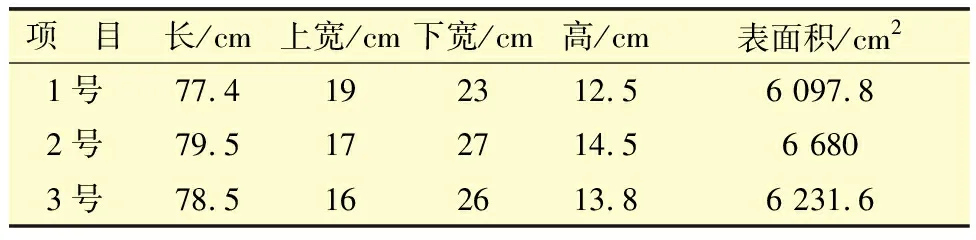

表3 犧牲陽極塊尺寸測量結果

式中:v-為金屬的腐蝕速率,g/h;m0為腐蝕前試件的質量(本文中取樣的犧牲陽極塊初始質量為80 kg/塊),g;m1為經過一定時間的腐蝕、并除去表面腐蝕產物后試件的質量,g;t為試件腐蝕的時間(本文中取樣的犧牲陽極塊已經使用15 a),h。測量結果見表4。由表4可知3塊犧牲陽極的腐蝕速率相差較大,其中1號樣品的腐蝕速率最大,在工作15 a后,1號樣品已經消耗50%左右,其他樣品消耗略少。

表4 犧牲陽極塊去除腐蝕產物前后情況

2.2 犧牲陽極電化學性能測試

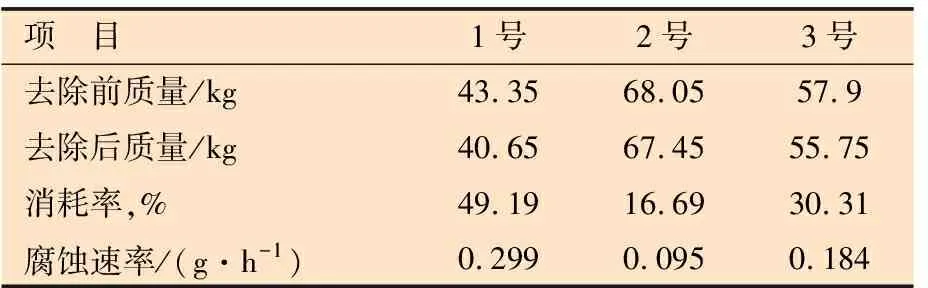

2.2.1 開路電位

利用電化學分析儀測得犧牲陽極去除腐蝕產物前后的開路電位,測試結果見圖6和表5。由表5看出,去除腐蝕產物后犧牲陽極塊的開路電位相較于去除腐蝕產物前的開路電位更負。這說明隨著金屬Al的溶解過程,開路電位增大,也就是說腐蝕產物會使犧牲陽極塊的開路電位變大,不利于對陰極的保護。另外,根據GB/T 4948—2002 《鋁-鋅-銦系合金犧牲陽極》規定,犧牲陽極的開路電位應該在-1.18~-1.10 V,故而從圖表中可以看到犧牲陽極塊在海水中工作15 a后,已經不能滿足電化學性能要求。

圖6 犧牲陽極在海水中的開路電位

表5 去除腐蝕產物前后陽極開路電位

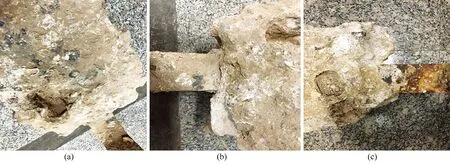

2.2.2 接觸電阻

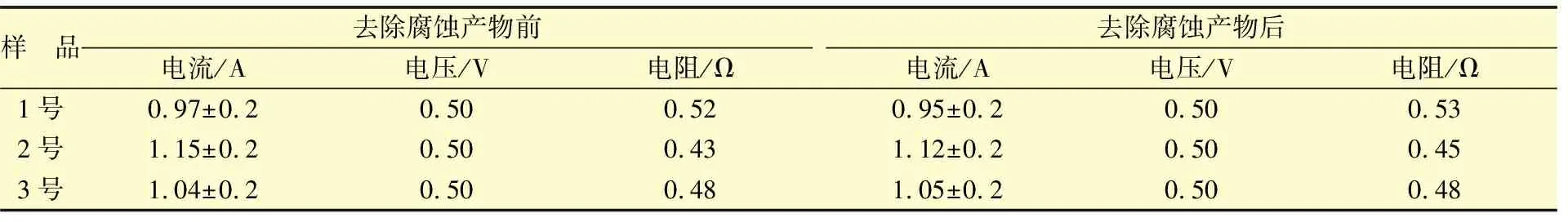

犧牲陽極塊支腳處的形貌見圖7。由圖7可以看到陽極支腳和基體的結合情況良好,不存在脫離現象。犧牲陽極支腳與陽極塊仍保持良好的電接觸。根據國家標準GB/T 17848—1999《犧牲陽極電化學性能試驗方法》對犧牲陽極去除腐蝕產物前后的犧牲陽極體與支腳之間的接觸電阻進行測試,測試結果見表6。由表6可以看出接觸電阻的大小受腐蝕產物的影響較小。

圖7 陽極支腳和基體的結合

表6 去除腐蝕產物前后陽極接觸電阻

3 結 論

(1)某油田海洋采油廠棄置平臺導管架犧牲陽極腐蝕消耗過快,腐蝕速率為0.184~0.299 g/h,消耗率為16.69%~49.19%。

(2)犧牲陽極表面覆蓋大量腐蝕產物和海生物,導致犧牲陽極表面電阻升高,保護效果下降。犧牲陽極發生了明顯的局部腐蝕,點蝕坑分布廣泛且深度不均勻,支腳附近點蝕坑深度較大,深度為13~52 mm。微觀腐蝕形貌觀察發現,犧牲陽極部分區域發生了鋁合金晶粒脫落的現象。說明局部腐蝕是導致犧牲陽極消耗較快的主要原因。

(3)犧牲陽極去除腐蝕產物前后的開路電位有一定差別,說明腐蝕產物對開路電位有影響。犧牲陽極工作15 a后的開路電位為-1.051~-1.058 V,已不滿足國家標準的要求。

(4)犧牲陽極的支腳與陽極塊基體電接觸良好,腐蝕產物是否去除對犧牲陽極的接觸電阻的影響較小。