石化企業(yè)實施生產(chǎn)協(xié)同系統(tǒng)的應用研究

孟 萌,宋 揚

(1.中石油華東設計院有限公司,山東青島266000;2.中國石油大慶煉化公司信息中心,黑龍江大慶163411)

通過搭建生產(chǎn)協(xié)同系統(tǒng),在生產(chǎn)執(zhí)行過程中,依托MES(煉油與化工運行系統(tǒng)),采用微服務架構(gòu),為生產(chǎn)運行提供統(tǒng)一的服務。在系統(tǒng)中實現(xiàn)瀏覽煉化企業(yè)的物料、工藝、能耗、質(zhì)量、安全、環(huán)保等信息,集中監(jiān)控生產(chǎn)過程中關鍵實時數(shù)據(jù),全流程展示各類生產(chǎn)相關事件處理狀態(tài),并重點關注生產(chǎn)突發(fā)事件、異常波動、生產(chǎn)重大事件等異常情況,為企業(yè)生產(chǎn)管理人員提供實時、準確、全面的公司生產(chǎn)過程中各專業(yè)信息[1~3]。

1 研究目標

該項目在帆軟平臺架構(gòu)的基礎上進行程序開發(fā),基礎數(shù)據(jù)來源主要依托于MES 系統(tǒng)PHD(實時數(shù)據(jù)),LIMS(實驗室信息管理)系統(tǒng),計量檢測系統(tǒng),三劑管理系統(tǒng),能源管理系統(tǒng),生產(chǎn)日報管理系統(tǒng),調(diào)度管理系統(tǒng),物料平衡管理系統(tǒng),班組績效管理系統(tǒng),考勤系統(tǒng),人力資源管理系統(tǒng)等。項目開發(fā)的最終目標為實現(xiàn)對以上系統(tǒng)數(shù)據(jù)進行集中整合應用,提供對各自獨立系統(tǒng)間數(shù)據(jù)無法共享兼容導致“數(shù)據(jù)孤島”問題的解決方案[4]。

2 基于帆軟平臺架構(gòu)的開發(fā)技術

2.1 網(wǎng)站的搭建

使用帆軟8.0 以上版本平臺進行網(wǎng)站程序代碼開發(fā),網(wǎng)站管理采用決策報表技術方案,設置軟件的報表管理平臺,同時創(chuàng)建并定義各個需要共享信息的生產(chǎn)管理系統(tǒng)的數(shù)據(jù)鏈接。

以某煉化公司MES 系統(tǒng)為例進行數(shù)據(jù)鏈接的定義,需要內(nèi)容見表1。

表1 數(shù)據(jù)鏈接的定義所需內(nèi)容

2.2 模塊業(yè)務

生產(chǎn)協(xié)同系統(tǒng)主要目標為涵蓋從原料進廠至成品出廠過程中,與產(chǎn)品業(yè)務相關的各部門生產(chǎn)流程現(xiàn)狀。生產(chǎn)協(xié)同系統(tǒng)功能模塊主要包括全廠生產(chǎn)總貌圖、全廠生產(chǎn)裝置實時投入產(chǎn)出流程圖、裝置投入產(chǎn)出收率計算報表、裝置公用工程系統(tǒng)能耗報表、裝置經(jīng)營核算指標報表、全廠物料流程總圖、產(chǎn)品質(zhì)量管理、原料入廠管理、庫存管理、三劑管理、出廠管理、全廠公用工程統(tǒng)計管理等實用功能模塊。除具體生產(chǎn)管理人員應用模塊外,還配置了網(wǎng)站管理,用戶權限管理,自動短信報警,大屏幕綜合展示平臺等輔助應用模塊[5]。

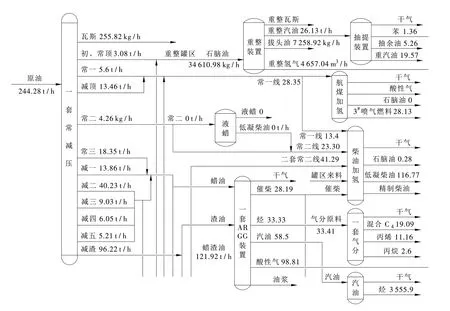

2.3 業(yè)務模型

該系統(tǒng)主要以與經(jīng)濟效益相關的3 個流程模型為主,分別是全廠生產(chǎn)裝置實時投入產(chǎn)出流程模型,全廠物料流程模型,公用工程系統(tǒng)能耗模型。其中全廠生產(chǎn)裝置實時投入產(chǎn)出流程模型主要反應上下游煉油裝置實時的投入產(chǎn)出量,全廠物料流程模型反應了裝置與罐區(qū)間物料流向關系,公用工程系統(tǒng)能耗模型則反映了裝置與罐區(qū)對水、電、氣、風的消耗情況。以上3大數(shù)據(jù)模型構(gòu)建了煉油廠實時的投產(chǎn)與消耗績效的基礎數(shù)據(jù)。為公司生產(chǎn)經(jīng)營提供數(shù)據(jù)業(yè)務的有力支撐。全廠生產(chǎn)裝置實時投入產(chǎn)出流程模型見圖1。

圖1 全廠生產(chǎn)裝置實時投入產(chǎn)出流程動畫模型

在全廠生產(chǎn)裝置實時投入產(chǎn)出流程模型中共開發(fā)物料側(cè)線400 余條,利用PHD(Process history data)數(shù)據(jù)庫在系統(tǒng)中實時顯示煉油裝置每條側(cè)線的實時物流流量,通過該模型可完成全廠裝置物料平衡,并對異常的投入產(chǎn)出狀況及時提供報警。

2.4 系統(tǒng)數(shù)據(jù)模型的取數(shù)機制和代碼

2.4.1 基于MES 實時數(shù)據(jù)庫開發(fā)的取數(shù)機制以某石化企業(yè)為例,在全廠生產(chǎn)裝置實時投入產(chǎn)出流程模型中,裝置側(cè)線的實時數(shù)據(jù)來源于MES 系統(tǒng)的PHD 實時數(shù)據(jù)庫,采用建立數(shù)據(jù)集的方式歸納數(shù)據(jù)范圍,同時在開發(fā)程序中設置時間標簽插件,在MES系統(tǒng)Oracle(關系型數(shù)據(jù)庫)中新建數(shù)據(jù)表單,利用關鍵字段定義數(shù)據(jù)范圍、數(shù)據(jù)描述、激活狀態(tài)和倍率關系。具體數(shù)據(jù)表單見表2。

表2 Oracle(關系型數(shù)據(jù)庫)表單

2.4.2 數(shù)據(jù)庫及開發(fā)界面的代碼具體代碼可以通過帆軟系統(tǒng)內(nèi)置JAVA 編程模塊編寫Javascript 函數(shù)進行開發(fā),以下為裝置產(chǎn)品投入產(chǎn)出側(cè)線流量中篩選合格品的數(shù)據(jù)代碼,(其中關鍵字段以XXXX替代)

3 生產(chǎn)協(xié)同系統(tǒng)的應用效果

3.1 裝置模型的應用效果

3.1.1 計劃跟蹤主要包括利用全廠生產(chǎn)總貌圖、全廠生產(chǎn)裝置實時投入產(chǎn)出流程圖、全廠物料流程總圖、出廠管理模塊及公用工程模塊,實現(xiàn)對原料進廠、裝置加工、油品調(diào)合、產(chǎn)品出廠等生產(chǎn)計劃的跟蹤、對比、預警,計劃超欠原因的分析。進行平衡監(jiān)控、三率(平穩(wěn)率、報警率、自控率)動態(tài)監(jiān)控、控制性能監(jiān)控、工藝變更和操作變動狀態(tài)跟蹤、安全環(huán)保等信息監(jiān)控。實現(xiàn)以模型化數(shù)據(jù)對裝置進行運行診斷與預測分析。解決了過去所依賴MES 系統(tǒng)進行生產(chǎn)管理時在數(shù)據(jù)集成、統(tǒng)計、核算及平衡,但對數(shù)據(jù)的全流程、多視角的跟蹤、挖掘問題深度不夠的問題。

3.1.2 實時流程主要利用三劑管理、產(chǎn)品質(zhì)量管理、原料入廠管理、庫存管理包括裝置關鍵工藝指標、公用工程管網(wǎng)總圖,實現(xiàn)對質(zhì)量統(tǒng)計數(shù)據(jù),加工情況預警分析、產(chǎn)成品質(zhì)量預警分析、公用工程預警分析、產(chǎn)品需求的預警。通過三劑管理模塊實現(xiàn)與煉油加工量數(shù)據(jù)進行正向趨勢圖對比,完成三劑消耗量與裝置加工量波動原因分析,杜絕三劑(催化劑、添加劑、化學藥劑)添加浪費情況,根據(jù)原油市場價格波動提前采購煉油化工裝置,動力裝置的三劑用料,以某煉化企業(yè)為例,實施三劑管控后可節(jié)約三劑購置費用1×108元/a。三劑管理模塊數(shù)據(jù)見表3。

表3 三劑管理表單/t

3.1.3 事件處理在石化企業(yè)生產(chǎn)運行中任何事件,都將對上下游裝置的持續(xù)生產(chǎn),橫向各部門的配合產(chǎn)生影響,在生產(chǎn)協(xié)同系統(tǒng)框架內(nèi),共享各部門獨立的信息系統(tǒng),解決由不同業(yè)務信息溝通不暢的“數(shù)據(jù)孤島”問題。

生產(chǎn)協(xié)同系統(tǒng)可實現(xiàn)生產(chǎn)指令閉環(huán)管理,工藝、質(zhì)量、機、電、儀、人員報警處置協(xié)同聯(lián)動等,操作變動、工藝變更、文檔資料管理、臨時加樣管理,裝置開停工動態(tài)管理,對突發(fā)事件,快速搭建溝通平臺,轉(zhuǎn)移啟動應急指揮,為生產(chǎn)調(diào)度會提供生產(chǎn)報表、事件信息等電子化共享信息。

4 生產(chǎn)協(xié)同系統(tǒng)擴展應用

生產(chǎn)信息系統(tǒng)協(xié)同工作的內(nèi)容不僅僅局限于生產(chǎn)數(shù)據(jù)管理,同樣適用于人員培訓管理,管理人員及班組人員KPI 考核等。例如在傳統(tǒng)的煉化企業(yè)中員工技能培訓系統(tǒng)、員工崗位考勤系統(tǒng)與個人榮譽獎懲系統(tǒng)通常作為人力資源系統(tǒng)的補充,與MES 生產(chǎn)數(shù)據(jù)不具備任何關聯(lián)性。但在生產(chǎn)協(xié)同系統(tǒng)中,可以通過數(shù)據(jù)共享的方式讓2者數(shù)據(jù)關聯(lián)起來并發(fā)揮作用。

在某實施協(xié)同系統(tǒng)的煉化企業(yè)中,某管理人員在一定期限內(nèi)的在崗時間形成數(shù)據(jù)集,同步至生產(chǎn)協(xié)同系統(tǒng)內(nèi)可獲得同一時間段內(nèi),裝置加工量、裝置產(chǎn)品收率、裝置平穩(wěn)率、裝置報警率、裝置自控率、產(chǎn)品質(zhì)量合格率等參數(shù)。經(jīng)過大數(shù)據(jù)統(tǒng)計對以上數(shù)據(jù)進行加權分析,獲得員工平均工作時間內(nèi)考核指標的平均數(shù)值。從而為不同裝置管理人員在崗時間的工作效果對比提供數(shù)據(jù)支持。利用長期數(shù)據(jù)進行統(tǒng)計分析,可以有效提高班組間競爭,協(xié)同系統(tǒng)與班組分數(shù)、獎金結(jié)合,可有效刺激各班組以更積極的心態(tài)對待操作。

生產(chǎn)協(xié)同系統(tǒng)可以有效聯(lián)動物料流程上各個相關部門,實現(xiàn)從生產(chǎn)計劃→原料進廠→原料保存→原料加工→中間緩沖罐區(qū)→半成品深度加工→成品庫存→計量出廠→財務結(jié)算,對以上作業(yè)流程所涉及各個信息子系統(tǒng)的數(shù)據(jù)共享。某煉化企業(yè)的生產(chǎn)協(xié)同系統(tǒng)對MES,ERP,APS(計劃排產(chǎn)),三劑管理,設備管理,裝置績效,計量管理,產(chǎn)品檢驗進行了有效集成應用。

5 結(jié)束語

在生產(chǎn)協(xié)同系統(tǒng)實施過程中,對各相關業(yè)務部門的信息系統(tǒng)加以整合。按照業(yè)務類別搭建數(shù)據(jù)模型建立工作流程,實時跟蹤生產(chǎn)計劃的執(zhí)行情況;對三劑、三率和能源消耗的監(jiān)控,降低了生產(chǎn)成本和碳排放指標;共享煉油裝置縱向、橫向生產(chǎn)部門數(shù)據(jù)信息,加快了異常生產(chǎn)事件處理速度。