磨礦裝置球磨系統改造總結

占其軍,衛 波

(湖北大峪口化工有限責任公司 湖北鐘祥 431910)

1 球磨系統工藝流程

湖北鐘祥胡集地區某選礦廠一期磨礦裝置建于1994年,共有2套球磨系統。由于大峪口磷礦大部分為中低品位磷礦石,雜質含量高且磷灰石晶形粒度小,粒徑分布為0.05~0.20 mm。在結構上,磷塊巖中膠磷礦主要呈凝膠狀、鮞狀等結構,與脈石礦物膠結共生,常以連生體和包裹體存在。礦石磨至0.02 mm在電子顯微鏡下觀測,仍可觀測到約5%的連生體和包裹體。因此,該選礦廠磨礦系統采用兩段磨礦,將礦石磨至粒徑≤0.074 mm的顆粒超過90%后,供下游浮選使用。磨礦具體流程:原礦物料在磨礦介質(鋼球和工藝水)的作用下進行研磨,已研磨的礦漿從球磨機的排礦端排入1#砂泵池,再由1#旋流砂泵揚送至1#水力旋流器分級,粗粒級物料從沉砂嘴排出并返回1#球磨機再次研磨;細粒級物料從1#水力旋流器的溢流管自流至2#砂泵池內,與2#球磨機排出的礦漿一起,由2#旋流砂泵揚送至2#水力旋流器進行分級,粗粒級物料返回2#球磨機再次研磨,合格的礦漿自流至下一工序進行浮選。球磨系統工藝流程見圖1。

2 存在的問題

該選礦廠擁有自建的礦山,球磨系統一直以處理自采礦為主。2018年前,球磨機的處理能力可達到或超過設計值(80 t/h);從2018年開始,球磨機的處理能力逐漸下降,到2019年初降至65 t/h。其生產矛盾主要體現在當礦石處理量超過65 t/h時,1#砂泵池液位會持續上漲,直至溢流。出現此現象后,通過提高水力旋流器的入口壓力,雖可讓更多的物料進入下一段,但經常造成水力旋流器堵塞。調整1#球磨機前、后加水比例等參數,情況仍不見好轉,只能維持低負荷運行。

3 原因分析

從現象判斷,問題應該出現在球磨系統的一段,其可能的原因是1#水力旋流器分級效率下降或1#球磨機出礦粒度過粗。首先對1#球磨機出料取樣分析,結果發現出料粒徑大于0.074 mm所占比例與歷史數據(高負荷下)相差不大,因此可以排除球磨系統一段對粒度的影響。

對磨礦過程取流程樣分析,結果發現2016年4月、5月時1#水力旋流器的分級效率分別為83.04%、84.82%,而2019年4月時的分級效率降至71.94%,比歷史數據低。

影響水力旋流器分級效率的因素很多,通過檢查和比對,排除了因設備磨損和操作控制指標變化對水力旋流器分級效率的影響。最后通過比較磨礦時間的變化,確定造成水力旋流器分級效率下降的原因為原礦性質發生變化。不同時期磨礦時間對比見圖2。從圖2可以看出,礦石研磨至相同粒徑(≤0.074 mm)所需的磨礦時間,在2019年明顯延長,說明2種礦石的性質差異較大。

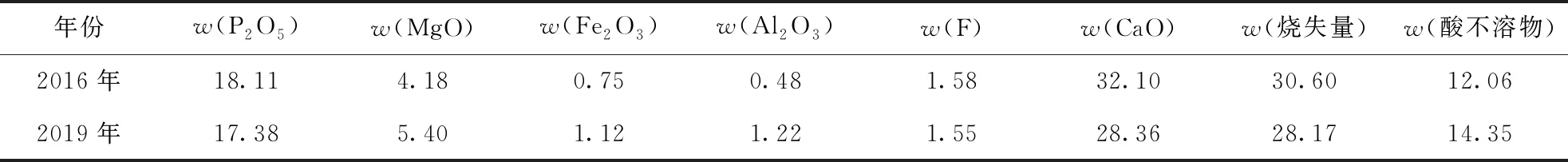

不同時期礦石全分析結果見表1。由表1可知,2種礦石品位變化不大,但目前所用礦石中硅酸鹽(酸不溶物)的含量較高、氧化鈣含量較低,說明礦石的硬度和密度增大,礦石研磨的難度增加。礦石密度增大還會影響礦石顆粒在水力旋流器中的運動軌跡,本來粒徑達到要求的物料會溢流至下一過程,但由于密度的變化,部分礦石又回到沉砂中,導致水力旋流器的分級效率下降。

表1 不同時期礦石全分析結果 %

提高水力旋流器分級效率有2種解決方案:①根據現有礦石性質重新設計旋流器,改變錐比及旋流器直徑等參數;②將部分送入1#水力旋流器的礦漿直接送至2#球磨機。經綜合考慮適應性、經濟性和時效性等因素,決定采用分流的方式將一段部分顆粒送至2#球磨機。通過旋流器分級效率的對比差值計算轉移量,根據礦漿黏度及旋流砂泵出口壓力計算所需管徑,最后選用直徑Ф 100 mm的襯塑鋼管。改造后的球磨系統工藝流程見圖3(虛線部分為新增管道)。

4 改造效果

改造后,球磨系統運行穩定,礦漿濃度、細度滿足浮選生產要求(礦漿質量分數大于30%,粒徑<0.074 mm的礦石顆粒占比大于90%),球磨機電機電流上升3 A左右,但仍在額定范圍內。球磨機的磨礦能力提升明顯,運行1個月后,各項指標穩定,產能保持在80 t/h以上,連續72 h生產統計結果見表2。

表2 連續72 h生產統計結果

按磨礦產量提高15 t/h計,浮選多生產精礦(按原礦品位為17%、磷回收率為80%、精礦品位為30%計)6.8 t/h(干基),噸礦漿生產電耗為70 kW·h。磨礦產量增大后,2臺球磨機電流分別增加3 A、2 A,每小時多耗電44.1 kW·h(電機電壓6 000 V,功率因數為85%)。若按全年球磨機運行7 200 h,電價以0.75元/(kW·h)計,全年可節省電費約233萬元。

5 結語

雖然旋流器在選礦行業應用廣泛,但仍有許多問題值得研究與探討。大峪口磷礦資源豐富,但礦石品種較雜,礦石性質差異較大,對旋流器的分級效率影響較大。在生產中應安排性質較為相似的礦石進行生產,不僅有利于發揮球磨系統的能力,同時對浮選也有積極影響。當生產中無法避免礦石性質發生波動時,本改造方案值得借鑒。