石墨烯微片PP材料在汽車保險杠上的應用研究

藍先,盧鴻劍,許立

上汽通用五菱汽車股份有限公司,廣西柳州 545007

0 引言

石墨烯是一種由碳原子以sp雜化軌道組成六角型呈蜂巢晶格的二維碳納米材料,具有優異的光學、電學、力學特性,在材料學、微納米加工、能源、生物醫學和藥物傳遞等方面具有重要的應用前景,被認為是一種未來革命性的材料。汽車保險杠通常使用滑石粉填充改性PP材料進行加工和制造,不含有石墨烯。由于石墨烯具備的各項特殊性能,可將其應用于對PP的力學性能、電性能、結晶性能及其他性能改善,因此,探索石墨烯微片填充到PP材料進行改性并制造出汽車保險杠的量產可行性,開展滑石粉填充改性PP材料汽車保險杠和石墨烯微片填充PP材料汽車保險杠的對比,挖掘石墨烯微片填充PP材料應用于汽車保險杠的優勢,都具有填補行業空白的意義。

本文利用石墨烯的光學、電學、力學等優異特性,開發出一款石墨烯微片PP材料用于汽車保險杠,對薄壁滑石粉填充PP材料汽車保險杠與薄壁石墨烯微片PP材料汽車保險杠進行了對比,發現石墨烯微片PP的制件更輕,可以實現零部件輕量化,并將其應用在現有的薄壁汽車保險杠模具和工藝上,效果顯著。

1 石墨烯微片PP材料開發驗證

石墨烯微片PP材料的性能指標由主機廠確定,目標應用零件是汽車保險杠,其樣料開發過程按照材料供應商正常的材料開發步驟進行,其驗證按照主機廠的要求開展。

1.1 石墨烯微片PP材料性能指標的確定

對現有的汽車保險杠上使用的普通滑石粉填充PP材料和薄壁汽車保險杠上使用的滑石粉填充PP材料性能進行了對比,結果見表1。后者比前者的密度更小,拉伸屈服應力、彎曲強度、彎曲模量、懸臂梁缺口沖擊強度、熔體質量流動速率的要求更高,開發難度系數更大。如果新開發的石墨烯微片PP材料能夠達到這個最嚴苛的技術指標,則開發低技術指標的石墨烯微片PP材料更容易成功。因此,決定選用薄壁汽車保險杠上使用的滑石粉填充PP材料性能指標作為石墨烯微片PP材料性能指標。

表1 普通和薄壁滑石粉填充PP材料性能對比

1.2 石墨烯微片PP材料的開發

熔融共混法是一種使聚合物在熔體狀態下并借助外力將兩種或多種物質混合均勻的方法,也是聚丙烯塑料擠出造粒和注塑成型的最常用的手段。由于已經量產的石墨烯大多數是石墨烯微片,并不是嚴格意義上的石墨烯,為確保量產新材料的原材料來源充足,需采用可大量供應的石墨烯微片加入到PP材料中熔融共混改性,制造出石墨烯微片PP材料。

1.3 石墨烯微片PP材料測試

石墨烯微片PP材料試驗按表1的薄壁汽車保險杠上使用的滑石粉填充PP材料性能指標來制定,并按表1的測試條件和要求進行測試,結果見表2。

由表2可知,新開發的石墨烯微片PP材料滿足要求。圖1是石墨烯微片PP材料實物。

表2 石墨烯微片PP材料測試結果

圖1 石墨烯微片PP材料實物

2 汽車保險杠開發驗證

全新的汽車保險杠開發和驗證周期較長,文中擬采用現有的汽車保險杠結構、模具和工藝來開發和驗證,以便縮短其周期和實現材料等效替代。

2.1 汽車保險杠試制方案確定

為減少改動量,擬采用不改變現有的汽車保險杠結構、模具和工藝,僅通過更換材料的方案來試制汽車保險杠。

2.1.1 汽車保險杠模具的選擇

由于薄壁汽車保險杠模具結構比普通汽車保險杠模具結構更加復雜,選取薄壁汽車保險杠模具結構來試制汽車保險杠,意味著選取普通汽車保險杠模具結構來成功試制汽車保險杠更加容易。因此,擬采用現有的薄壁汽車保險杠模具來試制新材料的汽車保險杠。

2.1.2 汽車保險杠工藝的選擇

由于薄壁汽車保險杠工藝比普通汽車保險杠工藝的難度系數更大,選取薄壁汽車保險杠模具工藝來試制汽車保險杠,意味著選取普通汽車保險杠工藝來成功試制汽車保險杠更加容易。因此,擬采用現有的薄壁汽車保險杠工藝來試制新材料的汽車保險杠。

2.2 汽車保險杠試制

將薄壁滑石粉填充PP材料更換成薄壁石墨烯微片PP材料,采用現有的汽車保險杠模具和工藝來試制同原來結構形狀完全相同的汽車保險杠。

2.2.1 薄壁石墨烯微片PP材料預處理

在80~95 ℃條件下對石墨烯微片PP材料烘干,首次料烘時長為3 h,以后在注塑過程中連續烘料。

2.2.2 汽車保險杠試制

使用薄壁石墨烯微片PP材料試制汽車保險杠在以下注塑設備、注塑參數和工藝條件下進行。

2.2.2.1 注塑設備

選用寧波海天集團股份有限公司生產的T 2200注塑設備。

2.2.2.2 注塑參數

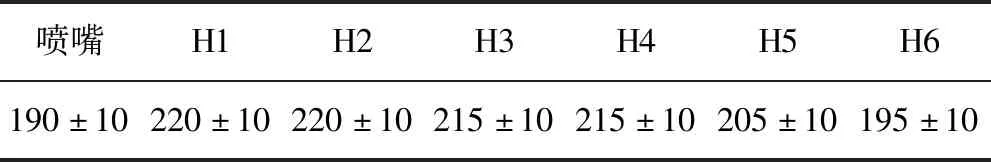

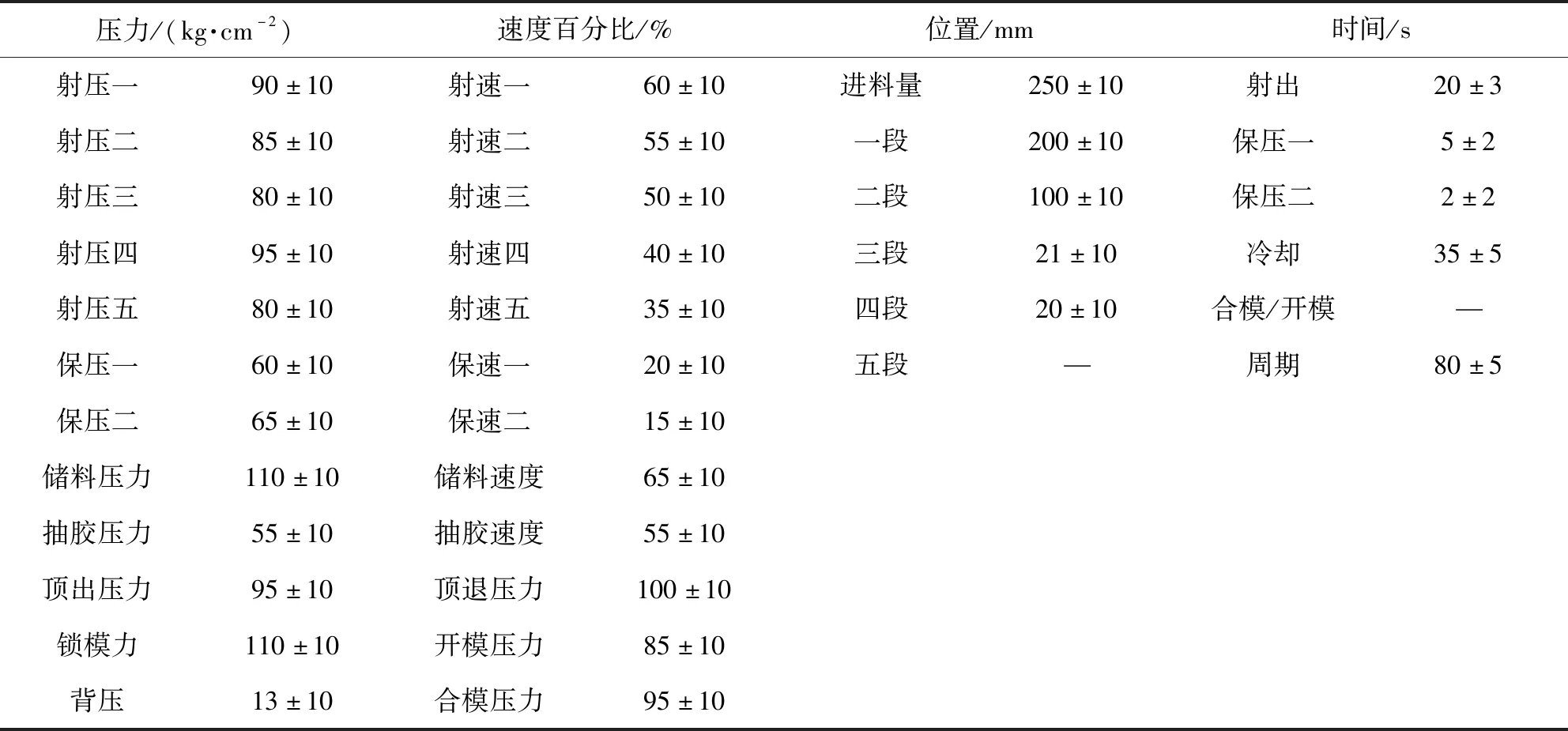

根據產品的外觀和性能情況,設定的注塑參數見表3和表4。注塑工藝的轉保條件的位置為75 mm,時間為4.8 s;烘料溫度為80~95 ℃,首次烘料3 h,以后在注塑過程中則連續烘料。此零件的注塑周期為(80±5)s,其中射出時間為(20±3)s、保壓一時間為(5±2)s、保壓二時間為(2±2)s、冷卻時間為(35±5)s,余下時間為合模、合閘、高壓、卸壓、開閘、開模、頂針退、取件的時間。

表3 料筒溫度 單位:℃

表4 注塑工藝的設定

此注塑模具采用了熱流道,共35 組加熱,溫度均為(230±10) ℃,其溫控針閥控制時間包括射出延時、射出時間、保壓延時、保壓時間,均根據零件成型工藝需要確定,并與滑石粉填充PP材料制件相同,未做調整。

2.2.2.3 注塑并噴漆后的零件

注塑并噴漆后,零件表面無流痕等不良缺陷,外觀整潔,滿足產品的外觀要求。圖2為石墨烯微片PP材料試制的薄壁保險杠樣件。

圖2 石墨烯微片PP材料試制的薄壁保險杠樣件

2.3 汽車保險杠零部件測試驗證

針對石墨烯微片PP材料試制的薄壁保險杠樣件,根據主機廠的零部件試驗開展零部件外觀、性能等測試驗證。

2.3.1 汽車保險杠零部件測試要求的確定

由于開發薄壁石墨烯微片PP材料對照的是薄壁汽車保險杠的材料要求而開發,因此采用主機廠對薄壁汽車保險杠的零部件試驗大綱來開展相關測試驗證,測試項目分為兩大類,即噴漆前汽車保險杠零部件測試驗證和噴漆后汽車保險杠零部件測試驗證。

2.3.2 噴漆前汽車保險杠零部件測試驗證

噴漆前汽車保險杠經過《非噴漆件、皮紋件產品性能》試驗項目的6項測試,滿足《前蒙皮總成技術要求》企業標準相關要求,通過驗證,測試結果見表5。

表5 噴漆前汽車保險杠零部件測試驗證

2.3.3 噴漆后汽車保險杠零部件測試驗證

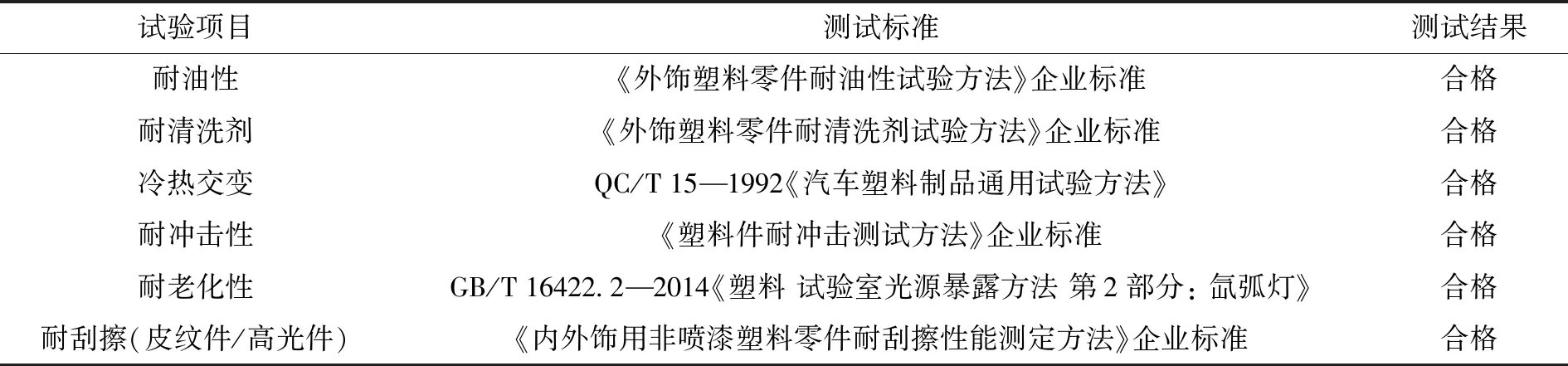

噴漆后汽車保險杠經過《噴漆件產品性能》試驗項目的6項測試,滿足《商用車外飾噴漆塑料零件技術要求》企業標準相關要求,通過驗證,測試結果見表6。

表6 噴漆后汽車保險杠零部件測試驗證

3 薄壁滑石粉填充PP材料汽車保險杠與薄壁石墨烯微片PP材料汽車保險杠的對比

表7列出了薄壁滑石粉填充PP材料汽車保險杠與薄壁石墨烯微片PP材料汽車保險杠的質量對比結果。

表7 薄壁滑石粉填充PP材料汽車保險杠與薄壁石墨烯微片PP材料汽車保險杠的質量對比結果

由表7可知,不同材料供應商提供的石墨烯微片PP材料應用于汽車保險杠均能實現減重效果,其中A材料供應商提供的石墨烯微片PP材料應用于汽車保險杠實現減重12%,B材料供應商提供的石墨烯微片PP材料應用于汽車保險杠實現減重5.9%,滿足主機廠材料等效替代輕量化的要求,與滑石粉填充PP制造的汽車保險杠相比較,石墨烯微片PP的制件更輕。

4 結束語

材料替代、結構優化設計、先進制造工藝是汽車輕量化的3個重要途徑。其中,材料替代,即使用高強度的輕質材料替代傳統材料對汽車輕量化的幫助最為明顯。石墨烯微片PP材料用于汽車保險杠,可以實現零部件輕量化,并能夠在不改變現有零部件結構設計、模具和工藝條件下實現對滑石粉填充PP材料的等效替代和批量生產,完全滿足主機廠的各項開發要求,值得推廣應用。