外觀件注塑缺陷設計校核

劉永星,方鈺

安徽江淮汽車集團股份有限公司技術中心,安徽合肥 230601

0 引言

隨著汽車工業的不斷進步和發展,消費者對汽車內外飾件的精致化關注程度越來越高。作為影響汽車內外觀品質的最重要因素之一,汽車塑料件表面缺陷的規避已成為各汽車廠家努力改進的重要方向。塑料外觀件定義除了關注美學、觸感以及安全性,也應考慮能否改善或削弱產品外觀類的缺陷,以便達到產品外觀品質感的最佳狀態。

1 塑料件注塑缺陷簡介

裝飾件感官品質一般體現在視覺品質、觸覺品質等方面,塑料制品由于材質不同,成型模具表面的排列、組織、構造不同,因而產生粗糙、光滑、軟硬感等表現不同外觀品質。典型的品質訴求主要有外觀顏色光澤及紋理的均勻一致性,外觀是否有明顯可見的缺陷。

塑料件結構設計的合理性與外觀的品質、可靠度及成型難易息息相關。產品設計結構對零件表面品質影響較大,需要在設計初期進行有效的校核。在實際生產過程中,比較容易出現的外觀缺陷主要有:縮痕、熔接痕、毛刺、劃傷和變形等。在產品設計過程中,對于外觀缺陷的檢查和設計規避是貫穿于設計全過程的重要工作,尤其是針對整車狀態下直視正常視野范圍內的部件。

2 塑料件外觀缺陷成因分析

2.1 縮痕

由于塑料注塑成型時產品的收縮與其材料的結晶和熱脹冷縮相關,而溫度又是直接影響這兩個因素的參數,因此溫度變化對塑料注塑成型縮痕有著很大程度的影響。 判斷產品表面是否會出現縮痕缺陷,重點是檢查確認產品在注塑結晶過程中是否形成溫差過高區域,保證產品均勻冷卻。

材料模縮率大小對縮痕會產生直接影響,一般應選用模縮率較小材料,通過添加填充料可以改變材料結晶度,從而改變材料收縮率。產品結構對外觀縮痕有直接影響,料厚均勻是冷卻均勻的保障,在不同區域對于料厚突變的控制,是產品防縮設計的關鍵點。大型平面區域應盡量避免有內部結構,拐角區域料厚過渡尺寸需要嚴格控制,同時外圓角對端部的縮痕有直接影響。對于皮紋件,表面皮紋越深,縮痕的遮蓋性也會有所提升。冷卻均勻性和溫差變化率是產品外觀縮痕出現的關鍵點,在模具設計時應把模流分析對溫差的判斷應用在模具冷卻系統設計中去,并通過冷卻系統優化控制產品縮痕。

2.2 熔接痕

由于塑料注塑成型時熔體前端不可避免因溫度降低引起表面結晶存在,在兩股料流出現匯合必然出現熔接缺陷。材料流動性(熔體流動速率)大小對熔接痕有直接影響,一般應選用熔指較大的材料來改善產品熔接痕問題。產品結構如果出現外觀孔洞和凹凸特征情況時,容易引起熔體分流而產生熔接痕,應盡量避免這種結構。產品進膠口設計對熔接痕產生起到決定性作用,在產品模流分析中,應把澆口位置、冷卻分布和熔體前沿溫度同步考察,才能最終確認熔接痕影響,進膠口導流槽對熔接痕有一定改善,對于多澆口外觀部件熱流道順序閥是必需的。根據熔體前沿溫度可以設計溢料包改善熔接痕,但無法消除。

2.3 虎皮紋

虎皮紋是免噴涂部件比較常見的一類產品缺陷。材料流動性(熔體流動速率)大小對虎皮紋有直接影響,一般應選用熔指較大的材料來改善產品虎皮紋問題;模具表面粗糙度對虎皮紋有一定影響;模具溫度和注塑熔體溫度對虎皮紋有直接影響,增加模溫和提高料溫可以改善和消除虎皮紋。

2.4 分模線飛邊

由于注塑模具動模與定模之間或局部模具結構與本體之間存在匹配縫隙,此縫隙受到加工精度及塑料注塑成型時材料流動性和注塑壓力溫度等影響,會出現邊界毛刺飛邊問題。材料流動性(熔體流動速率)大小對飛邊有著直接的影響,一般熔指較大的材料,越容易產生飛邊問題。產品結構,尤其是外露的分型線,除保險杠兩側和上部因可以通過局部強制變形來隱藏分型線,其他無法變形部件只能把分型線放在外部。分型線應盡量設計過渡均勻,避免局部跳變;外露分型線應避免設計臺階,易出現刮手問題;模具配模精度對飛邊有決定性影響;模具研配精度應通過藍丹或更高精度保障;同時模具設計時封膠面尺寸也是直接影響飛邊的因素,應重點關注。后期注塑壓力和保壓對飛邊產生也有不利影響。

2.5 劃傷

在開模過程中,如產品變形或模具動作不到位,引起產品與模具產生干涉,會出現局部拉傷問題。材料模縮率大小對劃傷會產生直接影響,一般應選用模縮率較小材料。產品結構設計,當產品不可避免出現口型結構,尤其在格柵區域,應盡量避免使用較深的皮紋。網格越小,皮紋深度應越淺,同時應盡量加大拔模角度。模具設計時,應提前進行模具運動側與產品脫離時的變形分析,同時在進行皮紋腐蝕時,對于材料收縮率較大或產品皮紋較深的部位應適當減少皮紋深度。

2.6 變形

變形包括平面上的局部頂印和邊界翹曲變形。頂印是皮紋件在有內部頂出結構時,表面比較容易出現的一種缺陷;翹曲變形主要由于塑料注塑成型后因產品局部冷卻不均勻或凝固時間不一致導致的。

材料模縮率大小對變形會產生直接影響,一般應選用模縮率較小材料。產品結構設計時,當產品不可避免出現包裹模具結構,包裹區域深度越深、拔模角越小,頂出力越大、越容易出現頂印,應盡量加大拔模角度。料厚均勻性越好,變形越少,邊界長度與自由度越大,變形越大。模具設計時,頂出機構盡量避免設置在平面上,平面頂出受力不均勻,易出現邊界頂印,頂塊應盡可能設置在有特征結構區域,特征可以掩蓋頂印引起的不平順現象。對于保險杠皮紋件應避免采用內分型結構,在拉變形過程中頂印不可避免,而且隨著生產次數增長而越來越明顯。設計牢模結構時應考慮頂出便利,避免產生額外較大的頂出阻力。

3 塑料件缺陷設計分析

3.1 CAS檢查分析

根據造型外觀定義,確定所使用材料。因材料收縮率和結晶度對產品外觀缺陷影響較大,在成本可控的前提下,應優先考慮材料收縮率較小的材料,這對產品外觀尤其是縮痕和變形問題有較大影響。對于尺寸較大的部件,如保險杠本體等,使用低收縮材料,一方面可以改善縮痕出現,另一方面對尺寸控制也有一定幫助。

在CAS校核階段,外觀問題應重點關注表面縮痕和翹曲變形,應根據相關檢查表和設計要求對每個特征位置都進行校核分析。型面夾角與外觀圓角的關系,是檢查是否存在縮痕的最關鍵的途徑。當外觀造型圓角不小于產品壁厚時,縮痕風險較小,可通過減膠方式規避風險,但夾角較小處型面需同步考慮模具的強度及壽命。當外觀圓角減小時,對應料厚需要調整,通過單邊或雙邊減膠來避免尖角縮痕問題。

對于翹曲變形問題,應重點檢查自由邊界區域翻邊尺寸,如果存在長度較大的翻邊,應在翻邊末端設計加強翻邊或網格加強結構,以保證邊界的強度,如保險杠下翻邊等區域。若無法增加加強翻邊,應盡量減小翻邊懸臂長度或做加強豎筋,如格柵橫條豎筋,并且豎筋間距應滿足一定要求。

3.2 NC數據設計分析

由于塑料在模腔中的不均勻冷卻和不均勻收縮以及產品結構設計得不合理,容易引起產品的各種缺陷,如縮痕、熔接痕、飛邊、劃傷、變形、氣孔等。設計注塑產品時必須綜合考慮產品外觀、性能和工藝之間的矛盾。為得到高質量的注塑產品,必須在設計產品時充分考慮其結構工藝性,下面結合注塑產品的主要結構特點分析避免注塑缺陷的一些方法。

3.2.1 料厚設計

各種塑料均有一定的壁厚范圍,一般為0.5~4 mm,當壁厚超過4 mm時,將引起冷卻時間過長,產生縮印等問題,應考慮改變產品結構。通常產品必須具有均勻的壁厚,壁厚突變不均會引起表面縮痕、變形和熔接痕等缺陷。對于外觀品質要求較高的產品,內部結構往往容易引起表面縮痕,因此應避免平面上直接起內部豎筋結構。若必須用筋時,則應盡量讓縮痕出現在不顯眼處,如拐角或棱角等處。一般的原則就是能夠利用最少的壁厚,完成最終產品所需具備的功能。

3.2.2 L型夾角和角設計

為了使產品能夠輕易地從模具內頂出,外表面必須設計成一定的斜度。通常對于噴涂件,斜度應不小于3°;對于高光件,斜度應不小于5°,最優為7°;對于皮紋件,應根據皮紋深度選擇,一般細皮紋斜度應不小于5°。為了增加邊角的強度及增進充模的能力,角必須在壁厚的25%~75%,通常為50%。

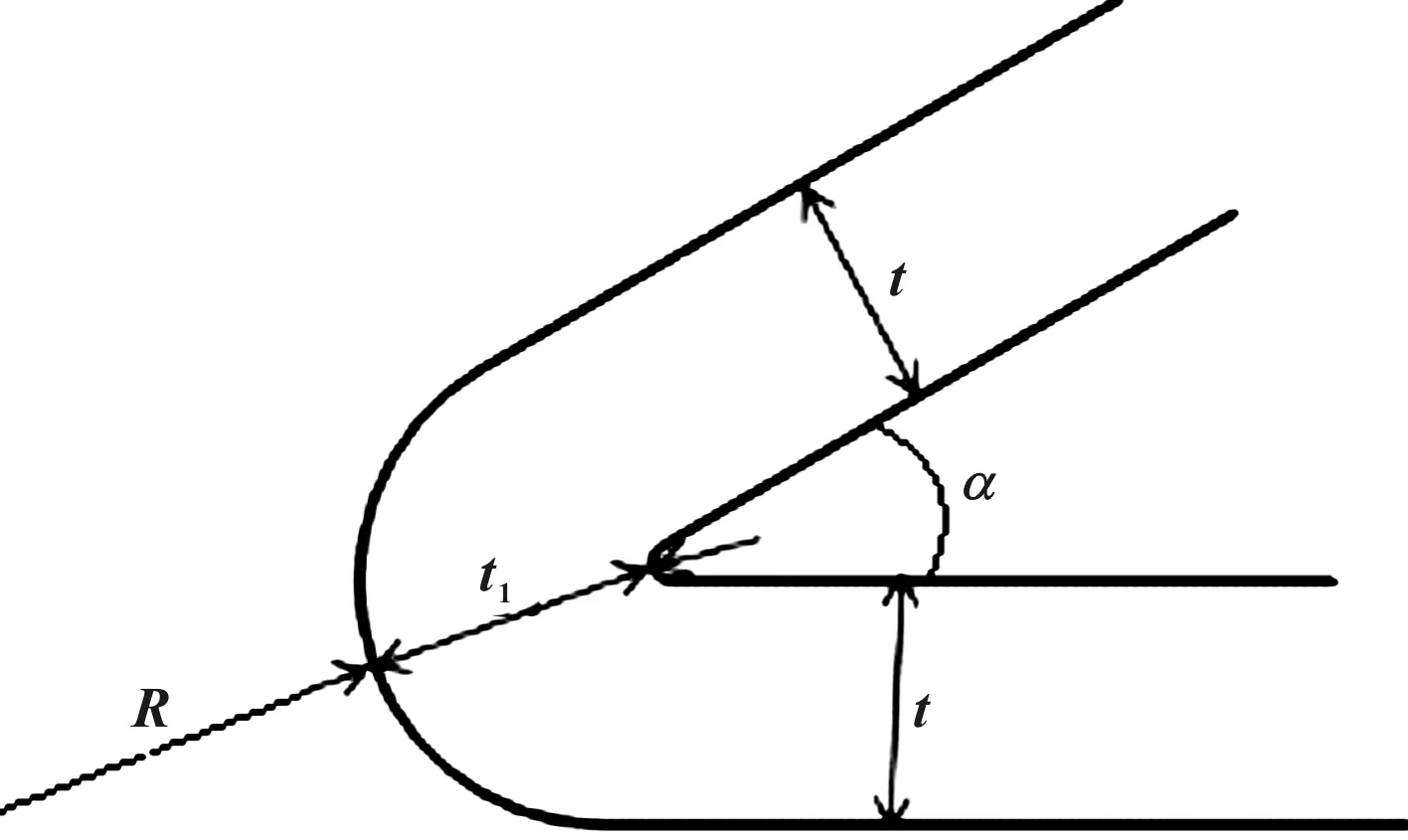

為了追求整車造型精致美觀,外飾部件分縫及圓角越來越小,隨之而來的是一些注塑件外觀縮痕缺陷,需要考慮外飾件防縮痕設計,圓角與夾角及料厚的關系,如圖1所示。

圖1 圓角R與夾角α及料厚t的關系

造型夾角與圓角設計基本原則:圓角料厚相對基本料厚差值為,即=-;對于噴漆件皮紋件,≤0.3 mm;當料厚必須進行漸變過渡時,過渡范圍應盡量大(1/100)并過渡光順,或者把過渡邊界設計在邊界、拐角等特征上。

3.2.3 開模方向和分型線設計

每個注塑產品在開始設計時首先要確定其開模方向和分型線,以保證盡可能減少抽芯機構和消除分型線對外觀的影響。開模方向確定后,產品的加強筋、卡扣、凸起等結構盡可能設計成與開模方向一致,以避免抽芯減少拼縫線,規避外觀缺陷。為了使產品分型線避免飛邊等問題產生,分型線應盡量設計過渡均勻,避免局部跳變。

3.2.4 孔洞設計

由于塑料流動常會在孔洞旁形成熔接線,一般可以將其先做成凹痕或小凹洞,成形后再進行沖孔或鉆孔,這樣可防止熔接線產生,并改善局部結構強度。

3.3 模具及工藝分析

3.3.1 模流分析

在開模前應通過模流分析對澆口位置、熔接痕、縮痕、翹曲等影響尺寸和外觀質量的因素進行校核和修正,使其對尺寸和外觀所造成的影響減至最低。模流分析可以更好地降低模具的后續修改和調整難度,降低模具開發風險,節約成本并提高產品質量,減輕熔接線和縮痕、減小壓力和溫度分布不均而引起的翹曲變形等。應包括流動分析、冷卻分析、翹曲變形分析。重點排查縮痕指數/縮痕深度、氣穴、 熔接線等。通過對多種澆口方案、多種冷卻水路布置方案、局部壁厚調整進行對比分析,盡量將熔接線、縮痕等外觀缺陷及翹曲變形控制在最優狀態。

3.3.2 澆口布置及熱流道順序閥

應根據產品模流分析,設計澆口布置位置。澆口殘留的澆口痕通常不可避免,所以盡量讓其位于較不明顯之處。澆口應設在料厚較厚部位以保證充填完整并能避免凹陷及包氣的產生。一般把澆口設計在能使熔體流動到模穴各部位的長度相當。對于多澆口模具使用順序閥是解決熔接線問題的有效措施。

3.3.3 冷卻溫控系統

冷卻模具的目的是為了使剛成形的塑料件能夠迅速冷卻固化硬化,便于出模。冷卻的方法是在模壁內設計冷卻水路以進行熱交換,冷卻液一般有水、冰水、水加抗凍劑及油類等。對于一些有尺寸限制的制品,由于直接開冷卻道,有時并不能完全達到冷卻的作用,需要一些特制裝置進行冷卻,可以使用冷卻水井等特殊結構。一般而言,一個好的冷卻設計是不讓冷卻液溫度上升超過5 ℃。而獲得均勻冷卻溫度對產品外觀缺陷的改善有非常大的幫助。

在模具試生產制造的過程中,通過注塑壓力和保壓時間的調整及模具溫度和材料溫度的調整,也可以改善產品外觀的缺陷,但每種缺陷的影響因素并非完全一致,需要在實際的操作中進行有針對性的調整,以達到最優的產品狀態。

4 結論

外觀件感官品質要求的識別和確認應貫穿于設計全過程,并通過設計檢查確認融入具體工作中去,才能有效地提升感官品質要求。設計外觀皮紋件時必須綜合考慮產品外觀、性能和工藝之間的關聯與矛盾。結構設計實在無法避免注塑缺陷時,應盡可能讓缺陷發生在產品的隱蔽部位。

不同階段設計校核的重點有所不同,CAS檢查階段主要針對外觀圓角及特征面夾角等引起的縮痕、變形問題;NC數據設計階段重點考察料厚均勻性、L結構夾角和圓角關系、分模線設計等引起縮痕、變形問題;模具及工藝階段則對模流分析、澆口設計和熱流道順序閥、分模線設計等引起縮痕、變形、熔接痕、飛邊問題需要一一確認。總之,應盡可能量化注塑缺陷的影響因素,從而有針對性的提升外觀品質問題的分析解決能力,在外觀定義與工程實現間建立良好的互動,最終提高客戶滿意度。