基于變速器輸出軸的重型越野汽車車速里程檢測系統及方法

馬全海, 楊金鑫, 吳 浩

(陜西重型汽車有限公司, 陜西 西安 710200)

重型越野汽車為實現全輪驅動功能均配備有分動器,由于分動器不同擋位的速比不同, 因此車速傳感器均安裝在分動器輸出軸上, 車速信息是車輛儀表通過采集傳感器的脈沖數計算得出。 重型越野汽車行駛環境工況惡劣,且分動器輸出軸位置相對地面較低, 因而安裝于其上的車速傳感器很容易損壞, 導致車輛車速里程信息無法被實時獲取。

目前, 較先進的重型越野汽車會配備自動變速器, 采用基于CAN總線的電子電氣系統, 其至少會包含車身、 動力兩條CAN總線, 用于車輛各項功能的實現。 自動變速器作為動力CAN總線上一個CAN網絡節點, 其控制系統信號輸入裝置包含有輸出軸轉速傳感器, 用于自動變速器自身輸出軸轉速信息的采集, 以此為依據, 完成自動換擋的過程控制。

1 概述

本文以配備自動變速器和分動器的重型越野汽車為研究對象, 以一種典型的車輛CAN網絡架構為基礎, 利用變速器電控單元采集的變速器輸出軸轉速信號, 由車身控制單元結合傳動系的傳動比計算車速里程信息, 并將信息發送給車輛儀表進行顯示。

2 技術方案

2.1 系統組成及控制原理

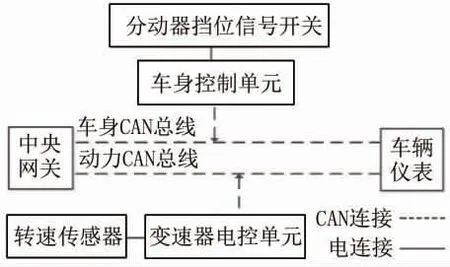

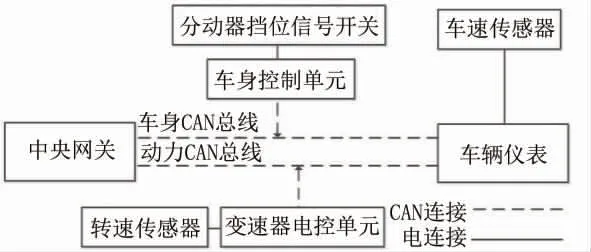

如圖1所示, 系統包括車身CAN總線和動力CAN總線,以及其上中央網關、 車輛儀表、變速器電控單元、 車身控制單元等網絡節點。此外, 系統還包括變速器輸出軸轉速傳感器和分動器擋位信號開關, 它們分別與變速器電控單元和車身控制單元直接電氣連接。

圖1 系統組成及控制原理

兩條CAN總線之間的信息通過中央網關實現交互, 從而使得車身控制單元可接收變速器電控單元向總線發出的變速器輸出軸轉速信息。

車輛儀表和車身控制單元同為車身CAN總線上的節點,因而車輛儀表可通過該總線獲取車身控制單元最終計算所得的車速里程信息, 并進行顯示。

2.2 實現方案

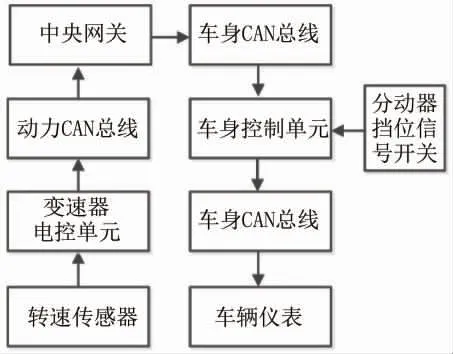

變速器電控單元通過轉速傳感器采集獲取變速器輸出軸轉速信息, 并將轉速信息發送至動力CAN總線; 中央網關通過動力CAN總線獲取變速器輸出軸轉速信息, 并轉發至車身CAN總線; 車身控制單元通過車身CAN總線獲取變速器輸出軸轉速信息, 同時通過分動器擋位信號開關獲取分動器擋位信息, 并根據分動器擋位計算傳動系傳動比,再結合轉速信息計算車速里程, 最終將計算的車速里程信息發送至車身CAN總線; 車輛儀表通過車身CAN總線獲取并顯示車速里程信息。 系統數據流框圖如圖2所示。

圖2 系統數據流框圖

計算車速里程信息時,首先計算傳動系的傳動比,計算公式如下:

式中: i——驅動橋的傳動比, 是固定值, 可查閱驅動橋相關技術資料獲取; i——分動器的傳動比, 跟分動器的擋位有關, 重型越野汽車的分動器具有3個擋位, 分別是高擋、 低擋和空擋。

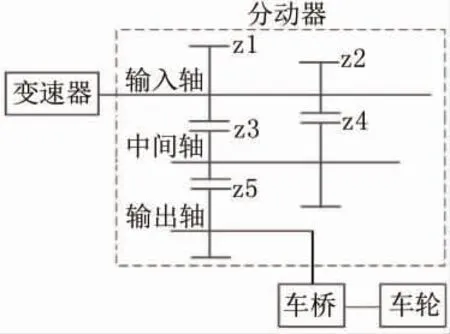

分動器傳動系結構 如 圖3 所 示, 分 動器 在 空 擋 時, i=0;分動器在高擋時, i=z5/z1; 分動器在低擋時, i=z5×z4/(z2×z3)。

圖3 分動器傳動系結構圖

其中, 分動器在空擋時, i為0, 車速為0; 分動器在其余擋位時, 車速計算公式:

式中: v——車速, km/h; n——變速器輸出軸轉速,r/min; i——傳動系的傳動比; r——輪胎的滾動半徑, m。

計算里程時, 首先計算變速器輸出軸的百米圈數, 即汽車行駛100m時變速器輸出軸轉動的圈數, R=100×i/r, R為百米圈數; 車身控制單元每秒鐘檢測一次變速器輸出軸的轉速記為n, 表示第i次檢測時的轉速, 并將該時刻的瞬時轉速作為1s內的平均轉速, 從而計算得到1s內變速器輸出軸轉動的圈數R=n/60; 對變速器輸出軸轉動的圈數進行累計, R=ΣR+δ, δ表示上一輪計算所得的剩余圈數; 當累計圈數大于百米圈數時(R>R), 里程增加100m; 將累計的圈數減去百米圈數后剩余的圈數累計至下一輪的計算,δ=R-R。

2.3 應用拓展

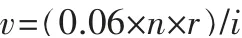

在實際應用中, 以上基于變速器輸出軸的車速里程檢測系統及方法, 可與傳統的由車輛儀表采集分動器上車速傳感器脈沖數, 從而計算車速里程的方法結合拓展使用,作為關鍵信息的冗余, 有助于提高車輛行駛安全性。 結合應用時, 系統組成及控制原理如圖4所示。

圖4 系統組成及控制原理

車輛儀表可選擇車身控制單元發送的車速里程信息進行顯示, 也可選擇將自身通過采集車速傳感器脈沖數計算所得的車速里程信息進行顯示。 當其中一路發生故障時,可直接切換使用另一路數據。 當然, 在實際應用中也可靈活應用車輛CAN總線網絡的便利性, 改為由其它總線節點采集和處理車速傳感器脈沖數據, 并通過CAN總線傳遞給車輛儀表, 對其在此不再進行贅述。

3 結論

本文以配備自動變速器和分動器的重型越野汽車為研究對象, 提供了一種利用變速器自身采集的變速器輸出軸轉速信息計算車輛車速里程信息的系統及方法, 該方法在實際中可單獨應用, 也可與傳統方法結合使用, 具有較高的借鑒意義。