脈沖寬度對亞微米級TC4鈦合金激光微接焊縫成形及力學性能的影響

居琪萍,汪立高,許明方,梁曉梅,曹 浩,陳玉華

1.方大特鋼科技股份有限公司,江西 南昌 330012

2.南昌航空大學,江西 南昌 330063

3.哈爾濱焊接研究院有限公司,黑龍江 哈爾濱 150028

0 前言

鈦及鈦合金具有密度小、比強度高、熱穩定性好、耐蝕性良好以及焊接性能優異等特點,被廣泛應用于航空航天、船舶、石油化工以及生物醫學等領域[1-3]。脈沖激光焊因其能量密度高、焊接線能量小以及焊接變形小等特點[4],常用于薄板之間的連接[5-7]。

張建[8]等以0.5 mm厚TC4鈦合金薄板為試驗樣品進行脈沖激光焊接實驗,采用徑向基函數神經網絡對鈦合金薄板焊接過程的焊斑熔深進行預測,結果證明該方法能有效地預測脈沖激光焊接TC4鈦合金薄板的熔池深度。陳玉華[9]等采用微激光對0.2 mm厚的TiNi形狀記憶合金薄片進行焊接,發現微激光焊的功率百分比、脈沖頻率、脈沖寬度過大時易導致焊縫燒穿,過小又導致焊縫未焊透,最優工藝參數下接頭最大抗拉力達到母材的97%。虞鴻江[10]等采用光纖激光對TC11鈦合金進行對接焊,得到焊縫為α'馬氏體組織,從母材到熔合線組織由α+β向α'轉變,并且隨著熱輸入量的增加,焊縫柱狀晶尺寸變大,熱影響區寬度也增加,最優工藝參數下接頭抗拉強度達到母材的97%以上。Lei[11]等采用激光焊對Ti-22Al-27Nb和TC4進行異種金屬焊接,分析認為激光焊可以獲得成形良好的焊接接頭,在Ti-22Al-27Nb側的熱影響區發現了β2相和殘余α2相,在TC4熱影響區組織中存在大量的針狀α'馬氏體相和初生α相的混合物,焊縫組織主要為β2相和針狀α'馬氏體相,熱影響區的顯微硬度高于熔合區和母材。Gong[12]等采用脈沖激光焊對0.2 mm厚的NiTi形狀記憶合金板進行對接焊并獲得了良好的冶金結合,接頭的抗拉強度為683 MPa,達到了母材的97%。

目前,國內針對于航空發動機中的鈦合金封油環這類超薄鈦合金焊接件的工藝研究較少。本研究采用脈沖激光焊對超薄鈦合金進行對接焊試驗,研究了脈沖寬度對超薄TC4鈦合金焊接接頭的成形、微觀組織和力學性能的影響,旨在為今后薄板鈦合金激光焊接的工業應用提供理論依據。

1 試驗設備、材料及方法

試驗用激光焊接設備為Sisma公司的SL80型Nd:YAG激光焊接系統,激光平均功率為80 W,由穩壓器、控制器、激光器和工作臺組成,如圖1所示,主要用于薄板和精密器件的連接,適用于小批量生產。在可控參數中,激光功率百分比P為平均輸出功率的百分比,可調范圍為0~30%;脈沖寬度T可調范圍為0.3~9.9 ms,脈沖頻率f可調范圍為0~15 Hz;焊接速度為0.3 mm/s。

圖1 脈沖微激光焊機系統組成Fig.1 Pulse micro-laser welding machine system composition

TC4鈦合金屬于典型的α+β雙相鈦合金,試驗用TC4鈦合金試樣尺寸為25 mm×20 mm×0.2 mm,其化學成分如表1所示。由于采用的微激光焊激光束極細小,容易穿透材料對接處的縫隙,造成缺焊等缺陷,所以試驗前有必要打磨對接處,使材料能良好對接。同時,對待焊接區域進行打磨,使其表面粗糙,不僅能有效去除氧化膜,還可使材料更好地吸收激光能量,避免反射。然后使用酒精擦拭試樣,去除表面的有機物等污染物,保證焊縫質量。

表1 TC4鈦合金化學成分(質量分數,%)Table 1 Chemical compositions of TC4 titanium alloy(wt.%)

試驗步驟如下:①打開激光焊機以及配套的冷卻水和氬氣保護裝置,氬氣流量設置為10 L/min。②將試樣對接夾持在夾具中,使對接所在位置與激光行走路徑一致,保證試樣能順利焊接,不出現漏焊等缺陷。③先通氬氣保護,再進行焊接。④焊后將試樣從夾具中取出,焊接操作完成。需特別注意的是,由于試驗采用微激光對接焊,激光光斑直徑為0.3 mm,要想達到焊縫成形良好的目的,必須在焊接前小心細致地裝夾,保證對接縫到肉眼看不清為止,且對接縫必須與激光行走路徑重疊。焊接工藝參數如表2所示。

表2 焊接試驗工藝參數Table 2 Welding test process parameters

焊接試驗完成后,使用線切割在接頭處選取金相試樣。冷鑲嵌后對試樣進行磨拋處理,然后采用體積比為HF∶HNO3∶H2O=3∶5∶92的腐蝕液對試樣腐蝕60 s。采用MR5000倒置金相顯微鏡觀察焊縫橫截面形貌和微觀組織結構。通過Instron 5540型電子精密拉伸試驗機測試試樣的抗拉強度,拉伸速率2 mm/min。采用QnessQ10+全自動維氏硬度計測量焊接接頭顯微硬度,加載載荷20 N,加載時間10 s,硬度測試點間隔為0.1 mm,每個試樣選取3個點計算平均值。所有測試均在室溫下進行。

2 試驗結果及分析

2.1 脈沖寬度對焊接接頭微觀形貌的影響

不同脈沖寬度下的焊縫宏觀形貌如圖2所示。當脈沖寬度為2.7 ms時,焊縫形貌為半圓形,橫截面的兩條熔合線在焊縫底部相連,并且在焊縫下部出現未焊透的現象。此時在焊縫中發現少量的針狀α'馬氏體相以及氣孔。當脈沖寬度為3.3 ms時,焊縫的微觀形貌近似V形,兩條熔合線呈直線狀,焊縫成形良好,沒有出現未焊透的情況,焊縫頂部寬度大于底部寬度。此時焊縫中針狀α'馬氏體相含量略有增加,但是氣孔仍然沒有消除。當脈沖寬度為3.9 ms和4.1 ms時,焊縫形貌出現向X形狀轉變的趨勢,熔合線呈現出一定的弧度,此時仍然在熔合線附近觀察到氣孔的存在,α'馬氏體相含量進一步增多,同時長寬比也顯著增加,這是由于隨著脈沖寬度的增加,熔池溫度逐漸上升,再經過迅速的冷卻凝固,導致β相來不及充分轉化為α相,從而生成了大量具有極大長寬比的針狀α'馬氏體相。當脈沖寬度增大到4.9 ms和5.1 ms時,對焊縫的熱輸入量進一步增加,熔池中心的溫度上升,使得熔池流動中的“馬蘭戈尼”效應更明顯,導致熔合線弧度進一步增加,焊縫形貌呈現X形,且焊縫頂部寬度大于底部寬度,由于熔池溫度高,存在時間延長,熔池中的氣體有充足的時間逸出,因此未發現焊縫氣孔的存在。綜上所述,當脈沖寬度在2.7~5.1 ms內逐步增加時,脈沖功率隨之增加,焊接時的線能量上升,從而促進焊縫熔深增加,焊縫的形貌由半圓形過渡到V形,最后向X形轉變。

圖2 不同脈沖寬度下的焊縫形貌Fig.2 Weld appearance with different pulse widths

2.2 脈沖寬度對焊接接頭力學性能的影響

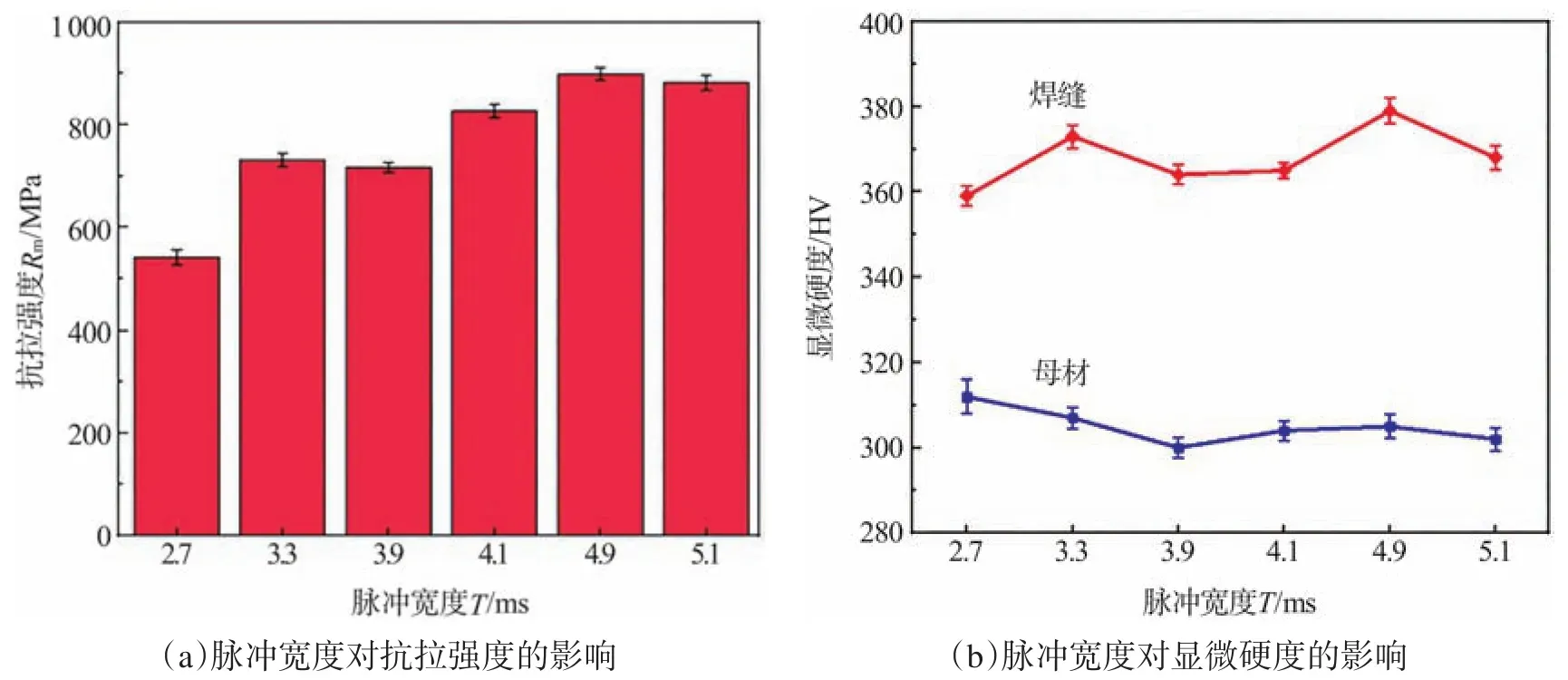

不同脈沖寬度下試樣的平均抗拉強度變化如圖3a所示。分析圖3a可知,當脈沖寬度為2.7 ms時,試樣均斷裂于焊縫處,其平均抗拉強度僅為540.9 MPa,約為母材抗拉強度的60.1%,結合圖2a可知,未焊透是其抗拉強度不足的主要原因。當脈沖寬度為3.3 ms時,三個試樣皆斷裂于母材處,說明其接頭抗拉性能明顯優于母材,平均抗拉強度為731.5 MPa,達到了母材抗拉強度的81.3%。隨著脈沖寬度在2.7~4.9 ms內逐步增加,試樣的抗拉強度雖有小幅波動,但總體仍處于上升狀態,且脈沖寬度在4.9 ms時抗拉強度達到頂點;當脈沖寬度為5.1 ms時,抗拉強度開始下降。這是因為當脈沖寬度在4.1~4.9 ms時達到一定值,線能量對焊縫成形失去顯著效果,繼續增加脈沖寬度對焊縫形貌改變不大,所以抗拉強度提高的幅度并不大。

不同脈沖寬度下焊接試樣的顯微硬度測試結果如圖3b所示,焊縫顯微硬度值始終大于母材,并且焊縫的顯微硬度隨脈沖寬度的增長總體呈現波動上升趨勢。當脈沖寬度為4.9 ms時,焊縫區顯微硬度達到最大值,這也在一定程度上與抗拉強度測試結果相符合。這種情況說明,脈沖寬度的增加促進了焊接線能量的增加,從而使熔融的焊縫金屬在冷卻過程中形成大量的脆硬α'馬氏體相組織,接頭的抗拉強度和顯微硬度與α'馬氏體相的含量密切相關。當脈沖寬度達到5.1 ms時,由于線能量已足夠大,繼續增加脈沖寬度對材料顯微硬度的影響并不顯著。同時,由于過高的線能量使焊縫金屬蒸發嚴重,反而導致顯微硬度稍有下降。

圖3 脈沖寬度對焊接接頭力學性能的影響Fig.3 Influence of pulse width on mechanical property of welded joint

3 結論

(1)在一定范圍內改變脈沖激光焊的脈沖寬度會對超薄鈦合金對接焊縫成形造成影響。當其他參數不變時,脈沖寬度的增加會使焊縫橫截面形貌由半圓形轉變為X形,此時獲得的焊縫中有針狀α'馬氏體相存在。

(2)在一定范圍內改變脈沖激光焊的脈沖寬度對試樣的平均抗拉強度具有顯著影響。當脈沖寬度為4.9 ms時,焊縫中存在大量長寬比較大的α'馬氏體相,試樣的抗拉強度和顯微硬度最高,分別為898.6 MPa(達到母材的100%)和379 HV,焊縫顯微硬度隨脈沖寬度的增長總體呈現波動上升趨勢,且始終大于母材。