注汽鍋爐參數優化技術在提高鍋爐熱效率中的應用

張和平

摘? 要:注汽鍋爐作為稠油熱采開發應用中的主力裝備,在稠油開發過程中起到重要作用。但其自身也需要消耗大量能量。本文以降低注汽鍋爐噸汽能耗為目的,開展了提高鍋爐熱效率的相關試驗,并進行分析,對鍋爐運行參數、熱效率進行優化調整,取得了一定效果,獲得了新的認識。

關鍵詞:注汽鍋爐;熱效率; 參數;優化

一、注汽鍋爐熱效率影響因素

通過鍋爐熱效率可以看出燃料放出的熱量有多少是被用來產生和加熱蒸汽的,有多少是在鍋爐運行中損失掉的,再通過熱損失分析,就可以有目的地采取相應的措施來降低這些熱損失,提高鍋爐的有效利用熱量,盡可量做到節約燃料。

1、鍋爐熱效率簡介

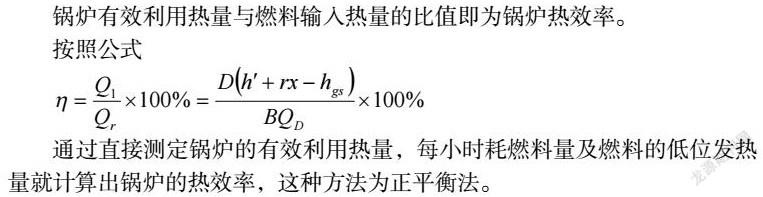

鍋爐有效利用熱量與燃料輸入熱量的比值即為鍋爐熱效率。

通過直接測定鍋爐的有效利用熱量,每小時耗燃料量及燃料的低位發熱量就計算出鍋爐的熱效率,這種方法為正平衡法。

2、注汽鍋爐熱效率的影響因素

由鍋爐熱量轉換的過程可知,提高鍋爐熱效率就是要研究如何降低各項熱損失。

(1) 排煙熱損失Q2

減少排煙體積,就是控制鍋爐的過剩空氣系數。應在保證鍋爐燃料燃燒盡可能完全的情況下,盡量降低過剩空氣系數。實際操作中,過剩空氣系數一般為1.05~1.2之間,可以根據煙氣中O2和CO2含量以及根據熱平衡方程計算得到。

(2) 化學不完全燃燒熱損失Q3

是由于煙氣中含有殘余的可燃氣體所造成的。影響煙氣中可燃氣體含量的主要因素是爐內過剩空氣系數的大小、鍋爐各項運行參數(如燃料油燃油壓力、油溫和霧化介質壓力、質量等)和燃燒器本身性能等。

(3) 機械不完全燃燒熱損失Q4

是由于鍋爐排灰中含有未燃盡的碳所造成的,這項熱損失主要存在于燃煤鍋爐中,對于燃油的注汽鍋爐一般認為此項損失為零。

(4) 散熱損失Q5

在鍋爐運行中,鍋爐與熱力管道外壁溫度總是高于環境溫度,造成一部分熱量的散失,為降低散熱損失,必須從鍋爐外表面面積和溫度、爐膛結構、鍋爐和管道的保溫等多方面考慮,采取措施,提高熱效率。

(5)灰渣物理熱損失Q6

從鍋爐爐膛中清理出的熾熱灰渣具有很高的溫度,這部分熱量顯然得不到利用。此項熱損失存在于燃用固體燃料(煤)的鍋爐中,對于燃油鍋爐此項損失可視為零。

二、鍋爐熱效率因素分析與優化調整

分析鍋爐熱效率的工藝手段和調整參照物就是煙氣氧量分析儀,分析手段為熱效率的正平衡計算法和JMP軟件。

1、優化思路及試驗

由正平衡法計算鍋爐熱效率可知,鍋爐各項熱損失中影響鍋爐熱效率的因數主要有:燃油壓力、溫度、霧化壓力、對流段入口溫度、排煙溫度、過剩空氣系數(現場一般采用煙氣分析儀檢測煙氣含氧量測算)、鍋爐保溫、鍋爐蒸發量、受熱面的積灰積垢情況等,因鍋爐保溫和受熱面的積灰積垢情況在日常運行中難以用巡檢方式記錄具體數值。

此設備處于投產調試期間,鍋爐的平均熱效率為82.8%,而額定熱效率為88%,具有很大的調整優化空間,為此我們展開系統的分析、優化工作。

2、影響因素的JMP軟件分析

我們使用JMP軟件對以上錄取的數據進行分析和優化,以期獲得最優運行參數和最高熱效率。

2.1對流段入口溫度對鍋爐熱效率的影響

鍋爐熱效率與對流段入口溫度線性負相關,即對流段入口溫度越高,熱效率越低;反之,熱效率越高。對流段入口溫度基本上是個獨立參數,確定了優化數值后,對其他參數基本沒有影響。

2.2煙氣含氧量對鍋爐熱效率的影響

鍋爐熱效率與煙氣含氧量呈正線性相關,即煙氣含氧量越高,熱效率越高;反之,越低。為保證完全燃燒和降低排煙熱損失,必須控制煙氣中含氧量,減少排煙體積,就是控制鍋爐的過剩空氣系數。應在保證鍋爐燃料燃燒盡可能完全的情況下,盡量降低過剩空氣系數。

2.3鍋爐流量(蒸發量)對鍋爐熱效率的影響

鍋爐熱效率與鍋爐流量(鍋爐蒸發量)線性正相關,即鍋爐流量越高,熱效率越高;反之,越低。由數據可以看出,在其他運行參數相對不變的情況下,鍋爐蒸發量越高,越接近鍋爐額定蒸發量(X2#鍋爐額定蒸發量為9.5t/h),其熱效率越高。

2.4燃油溫度對鍋爐熱效率的影響

鍋爐熱效率與油溫呈弱正線性相關,即油溫越高,熱效率越高;反之,越低。從多項式擬合可見,熱效率最高點為燃油溫度87℃左右;燃油溫度超過100℃時熱效率有上升趨勢。

2.5燃油壓力對鍋爐熱效率的影響

鍋爐熱效率與燃油壓力線性負相關,即燃油壓力越高,熱效率越低;反之,越高。

多項式擬合與試驗數據擬合較好。由于試驗注汽鍋爐采用介質霧化式噴燃器,燃油和霧化介質(蒸汽或壓縮空氣)在噴燃器內混合、霧化,因而,燃油壓力和霧化壓力相互影響。

2.6霧化壓力對鍋爐熱效率的影響

鍋爐熱效率與霧化壓力呈正線性相關,即霧化壓力越高,熱效率越高;反之,越低。做多項式擬合,均呈現強相關性。由此可見,霧化壓力在低于燃油壓力的情況下運行,即低于0.48MPa。

2.7霧化壓力與燃油壓力差值對鍋爐熱效率的影響

熱效率與“燃油壓力-霧化壓力”差值呈負線性相關,即差值越大,熱效率越低;反之,越高。由此,可以確定,燃油壓力控制在0.48MPa左右,霧化壓力在0.465~0.47MPa間,鍋爐熱效率最高。

3、保障措施

3.1 做好相應設備檢維修工作和儀表校驗工作,確保設備靈敏可靠,儀表準確無誤。

3.2 強化設備巡檢制,做到按時巡檢,調整及時,記錄無誤。

3.3 對煙氣氧量分析儀進行及時檢測和校準,及時根據煙氣含氧量進行調整。

3.4 當更換燃油時,及時進行試驗和分析,確定最佳加熱溫度、燃油壓力和霧化壓力,以保證鍋爐高效運行。

3.5 鍋爐受熱面積灰結焦會嚴重影響鍋爐的傳熱,降低鍋爐熱效率。為此,為此我們專門制定了《注汽鍋爐清灰管理制度》,將其對鍋爐熱效率的影響降低到最低。

三、認識及下步工作

在提高鍋爐熱效率的過程中,積累了以下幾點認識:

1、以往根據工作經驗及其他設備效率測試情況,認為鍋爐熱效率高值應在負荷的80%左右的區間。2、對對流段入口溫度參數優化有了新的認識。在實際生產中,對流段入口溫度越高,越容易提高注汽干度,從而造成對流段入口溫度越高,鍋爐熱效率越高的假象。3、燃油溫度、燃油壓力、霧化壓力等參數的調整、優化,與認識相差不大,但通過分析,認識到燃油壓力與霧化壓力差值的優化對鍋爐熱效率的提升具有顯著作用。4、在以往的書籍介紹燃油鍋爐的化學不完全燃燒熱損失可忽略不計,化學不完全燃燒影響鍋爐熱效率的重要因素。

四、結束語

鍋爐熱效率是一個動態變化的指標,而且實際生產中隨著鍋爐運行工況和注汽井壓力波動等外界因素的變化,注汽鍋爐熱效率也是在不斷的變化、調整。下步我們將繼續以鍋爐優化運行分析為手段,擴大試驗的范圍和規模,不僅針對采用北美燃燒器系統的注汽鍋爐,而且推廣到采用扎克、愛諾基燃燒器系統的鍋爐,進一步對各分系統進行分析調整,優化注汽運行參數,持續不斷地提高注汽鍋爐熱效率,實現節能降耗、低碳生產。