壓裝型TKX-50基通用爆破炸藥設計及安全性研究

王書記,王 迪,劉 平,孫曉樂,王小龍,郭學永

(1.北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081;2.重慶紅宇精密工業有限責任公司,重慶 402760;3.甘肅銀光化學工業集團有限公司,甘肅 白銀 730900)

引言

通用爆破戰斗部作為目前被廣泛應用的一類戰斗部,主要利用爆炸產生的高速破片與爆炸沖擊波對人員目標和輕裝甲類目標進行毀傷,在當今局部戰爭中發揮著重要作用[1-2]。隨著作戰環境日益復雜和目標防護能力不斷增強,如何提高通用爆破戰斗部的安全性能和殺傷威力,是武器研制人員要迫切解決的問題[3-4]。

1,1′-二羥基-5,5′-聯四唑二羥胺鹽(TKX-50)作為新型富氮含能化合物的代表,脫離了傳統硝基爆炸基團的限制,其在四唑環上引入氧原子,使分子內和分子間存在大量的氫鍵,在一定程度上兼顧“高能量、低感度”的特征(密度1.918g/cm3、爆速9698m/s、爆壓42.4GPa、撞擊感度20J、摩擦感度120N),能量接近CL-20(密度2.035g/cm3、爆速9455m/s、爆壓42GPa),感度接近RDX(撞擊感度7.5J、摩擦感度120N),是一種具有較好應用前景的高能量密度材料[5]。國內對TKX-50自身的理化特性和改性研究進行了初步探索[6-9],但有關TKX-50在高能混合炸藥領域的研究尚處于起步階段。楊志劍等[10]以氟橡膠F2314為黏結劑,采用淤漿捏合法制備了典型TKX-50基高爆速炸藥配方,并對其爆轟和安全性能進行了測試,并將實測性能與PBX-9501等炸藥進行了對比分析。陳樹森等[11]以TNT為熔鑄載體,TKX-50與HMX為主體炸藥,設計制備了4種不同配方的熔鑄炸藥樣品,并對其安全性能和能量性能進行對比研究,結果表明TKX-50基熔鑄炸藥的安全性能和能量性能均優于HMX基熔鑄炸藥。邢曉玲等[12]設計制備了95.5%TKX-50/4.5%黏結劑的高爆速混合炸藥樣品,并對其爆速、爆熱、沖擊波感度進行了測試,結果表明TKX-50基炸藥具有明顯的尺寸效應和較低的沖擊波感度,但爆熱遠低于HMX和CL-20基炸藥。國內僅在TKX-50基高爆速、高格尼能炸藥方面進行了一些基礎性研究,而對于TKX-50與可燃劑、氧化劑構成的具有廣泛應用前景的通用爆破類炸藥的研究尚未開展。因此亟待針對三代含能材料TKX-50在混合炸藥中的應用加強基礎理論和試驗研究,獲得具有沖擊波和破片聯合高效毀傷作用的TKX-50基通用爆破炸藥,以滿足第三代高能炸藥技術發展和通用爆破類戰斗部的應用需求。

與其他裝藥類型相比,壓裝造型粉炸藥具有較好的機械強度和環境適應性,制備、裝藥工藝簡單,且具有可大批量生產及非戰時可貯備的優點,壓制成型后可方便裝填于形狀相對規則的戰斗部中,也可直接壓制到彈體中成型,能廣泛應用于大中口徑及導彈戰斗部裝藥,可有效提高我國武器裝備毀傷能力。國內以TKX-50為主體的混合炸藥研究剛剛起步,因而,開展壓裝型TKX-50基通用爆破炸藥技術研究具有重要意義。

1 實 驗

1.1 試劑與儀器

TKX-50,甘肅銀光化學工業有限公司;高品質ε-CL-20,圓度值≥0.85,遼寧慶陽特種化工有限公司;球形微米鋁粉,工業級,鞍鋼實業微細鋁粉有限公司;高氯酸銨(AP),粒徑范圍100~150μm,大連北方氯酸鉀有限公司;F2603型氟橡膠,中藍晨光化工研究設計院有限公司;順式1,4-聚丁二烯橡膠(BR),工業級,錦州石化股份有限公司;三元乙丙橡膠(EPDM),工業級,中國石油天然氣股份有限公司吉林石化分公司。

Hitachi S-4700型掃描電子顯微鏡,日本日立公司;D8 ADVANCE型X射線衍射儀,德國布魯克公司;ZBL-B型撞擊感度儀、BM-B型摩擦感度儀,西安近代化學研究所。

1.2 TKX-50基通用爆破炸藥制備

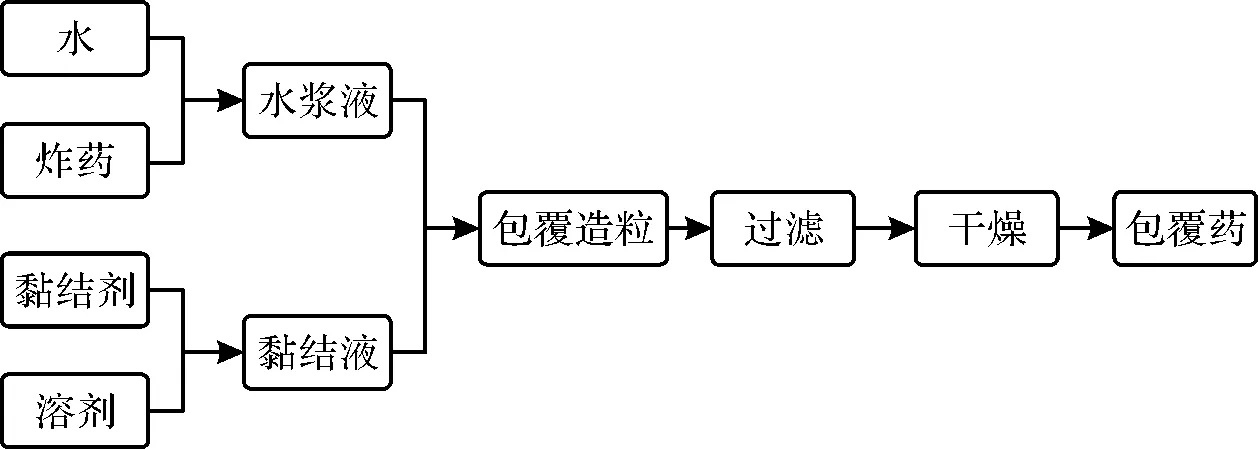

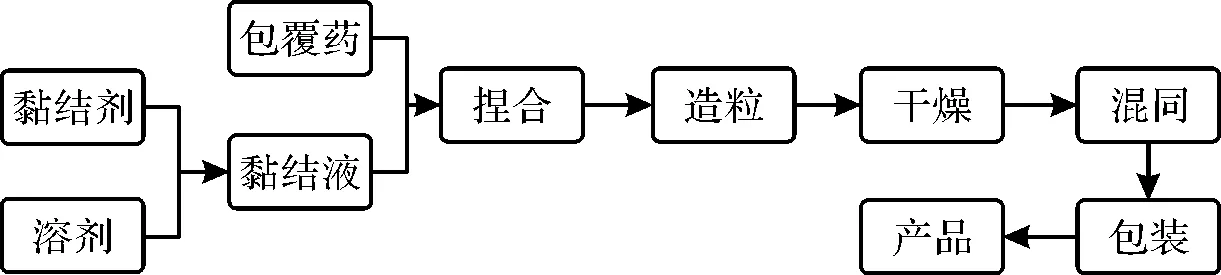

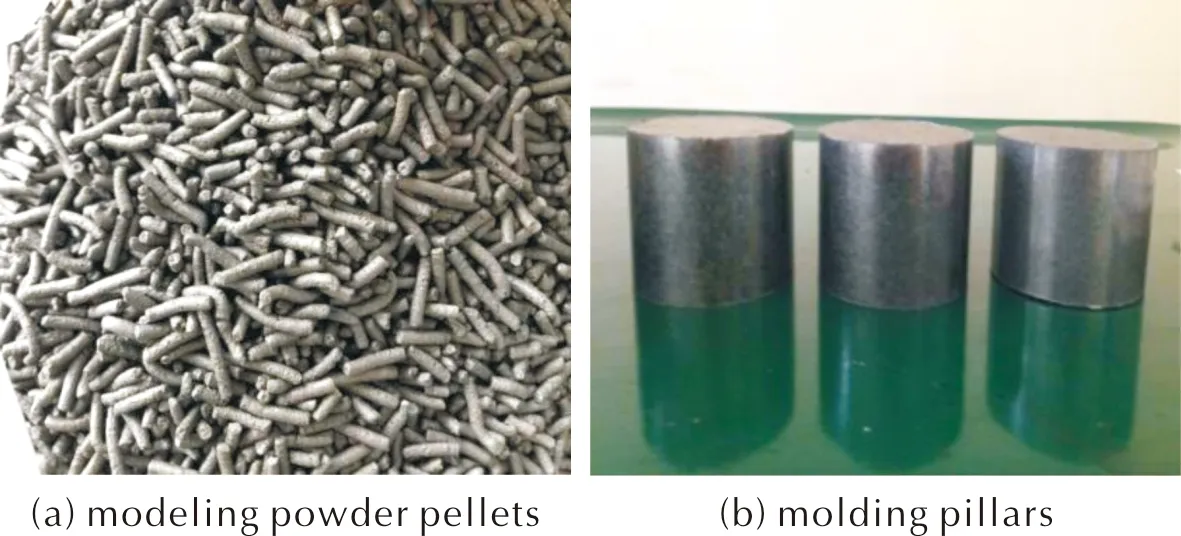

采用水懸浮-捏合造粒工藝制備得到TKX-50基高能通用爆破炸藥造型粉顆粒,通過模具壓制得到成型藥柱。制備工藝流程如圖1和圖2所示,制備得到的造型粉顆粒及成型藥柱如圖3所示。

圖1 水懸浮工藝流程

圖2 捏合造粒工藝流程

圖3 造型粉顆粒及成型藥柱

1.3 性能測試方法和條件

根據GJB 772A-97《炸藥試驗方法》及《軍用混合炸藥試驗方法匯編》相關實驗方法對所設計的壓裝型TKX-50基通用爆破炸藥的機械感度、爆熱、爆速以及不敏感性能進行測試。

根據GJB 772A-97方法601.1《爆炸概率法》對壓裝型TKX-50基通用爆破炸藥的撞擊感度進行測試,落錘質量為10kg,落高為25cm,單組實驗藥量50mg;根據GJB 772A-97方法602.1《爆炸概率法》測試摩擦感度,壓力為3.92MPa,擺角90°,單組實驗藥量20mg。

采用軍用混合炸藥匯編方法301.2《非理想炸藥爆熱測試方法》,使用爆熱彈測試了炸藥的爆熱。將被測非理想炸藥制成直徑40mm、質量(100.0±0.1)g的藥柱,裝藥密度為理論密度的95%~97%;將JH-14傳爆藥柱壓制成直徑15mm、質量(4.3±0.1)g的藥柱,密度為(1.66±0.01)g/cm3。將被測炸藥和傳爆藥的質量精確稱量至0.1mg,將傳爆藥柱緩慢裝入被測炸藥試樣上端面中心位置。

按照GJB772A-97方法702.1《爆速 電測法》對樣品的爆速進行測試,測試樣品為Φ40mm×40mm 的藥柱,裝藥密度為1.95g/cm3。

1.4 不敏感性測試

依據《軍用混合炸藥試驗方法匯編》方法701.1“炸藥慢速烤燃試驗”、方法702.1“炸藥快速烤燃試驗”、方法704.1“炸藥12.7mm子彈撞擊試驗”和方法705.1“炸藥12.7mm破片撞擊試驗”對壓裝型TKX-50基通用爆破炸藥的不敏感性進行測試。實驗所用單個藥柱尺寸為Φ60mm×40mm,殼體內徑尺寸為Φ60mm×240mm,殼體厚度3mm,材料為45號鋼。

2 結果與討論

2.1 TKX-50基通用爆破炸藥配方設計

2.1.1 設計思路

(1)對主體炸藥晶體品質進行優化處理并構建“核-殼-殼”結構實現包覆降感;

(2)設計低摩擦系數、高比熱容黏結劑體系,實現“形變吸能、相變吸熱”,增強不敏感特性;

(3)采用模量可調的復合黏結劑體系,優化復合黏結劑體系的力學性能,改善壓藥成型性能,提高裝藥密度,降低藥柱膨脹率;

(4)藥氧比和鋁氧比優化設計,實現破片驅動和沖擊波毀傷的聯合效應。

2.1.2 能量設計

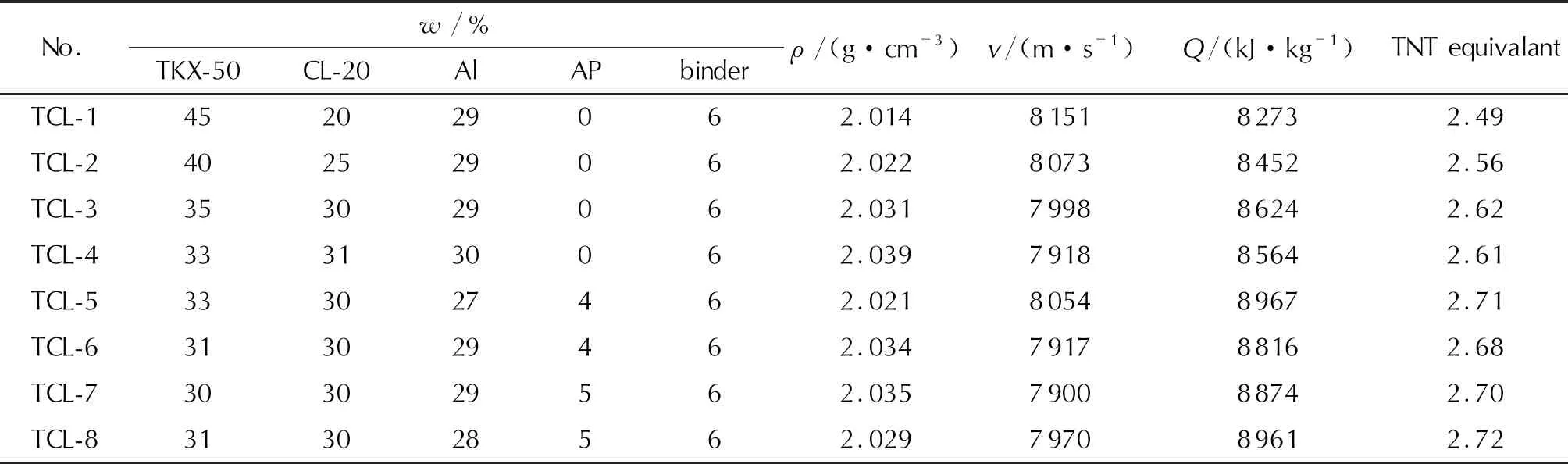

通用爆破炸藥用于殺爆戰斗部,以沖擊波和破片進行毀傷,要求炸藥有合適的爆速和爆熱。選擇不敏感炸藥TKX-50與高能炸藥CL-20復配作為主體炸藥,實現通用爆破炸藥的高爆速;選擇Al作為可燃劑、AP作為氧化劑,實現通用爆破炸藥的高爆熱;通過調節配方的藥氧比和燃氧比,優化配方中主體炸藥、可燃劑、氧化劑的配比,實現TKX-50基通用爆破炸藥高爆速與高爆熱的耦合。結合實際經驗及TKX-50的不敏感特性,混合體系的黏結劑質量分數設定為6%,采用EXPLO5對不同通用爆破炸藥配方的能量參數進行理論計算,計算結果如表1所示。

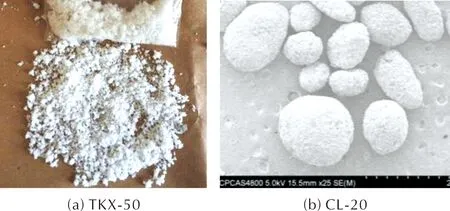

表1 不同配方能量參數計算結果

由表1可以看出,當TKX-50、CL-20、Al、AP、黏結劑的質量比為33∶30∶27∶4∶6時,其理論密度為2.021g/cm3、爆速為8054m/s,爆熱為8967kJ/kg,所設計的混合炸藥綜合能量性能較為優異。

2.1.3 不敏感性能設計

炸藥裝藥作為彈藥的核心,其不敏感性直接影響彈藥甚至武器系統的安全性和戰場生存能力,因此需要進行不敏感性能設計。不敏感性能設計技術途徑主要有炸藥晶體優化、包覆降感以及復合鈍感黏結劑載體設計3種方式[13]。炸藥晶體經過優化處理,晶體形貌及品質得到提升,感度一定程度上有所降低,不敏感性能提升;同時通過包覆降感以及復合鈍感黏結劑載體設計,能夠有效降低混合炸藥體系在意外激元刺激下的響應程度和反應等級,大幅提升體系在熱、機械等刺激下的安全性。

(1)炸藥晶體優化

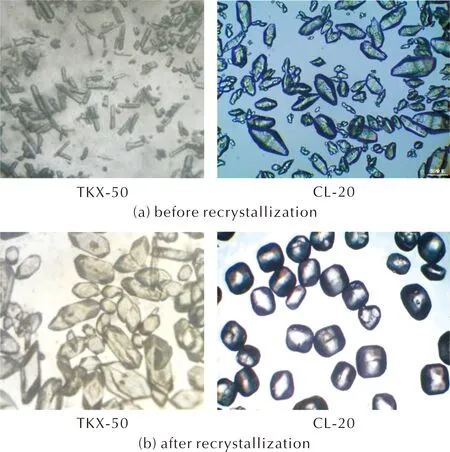

通過對單質炸藥原材料結晶過程的控制,去除晶體表面棱角、消除炸藥顆粒內部缺陷,使顆粒圓滑化,得到高品質炸藥晶體,提高本質安全性。重結晶前后TKX-50與CL-20晶體形貌如圖4所示。

圖4 重結晶前后TKX-50和CL-20晶體形貌

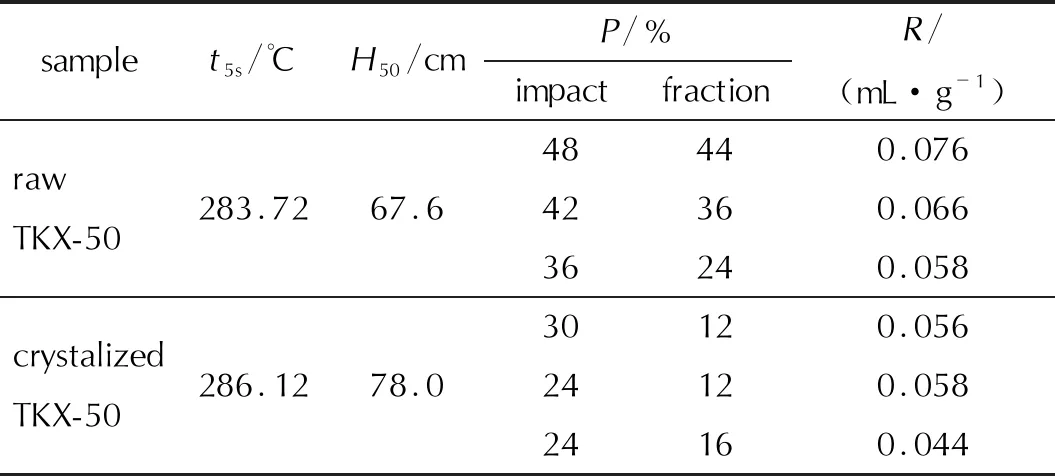

由圖4可以看出,經過重結晶處理,炸藥晶形均有明顯的改善,晶體表面棱角減少,可以有效降低炸藥晶體的機械感度,重結晶前后炸藥部分性能參數測試結果如表2和表3所示。

表2 重結晶前后TKX-50晶體性能對比

表3 重結晶前后ε-CL-20晶體性能對比

由測試結果可看出,重結晶后TKX-50和CL-20各項性能均優于重結晶前,說明炸藥晶體經過重結晶處理,其本質安全性得到一定程度的提高。

(2)主體炸藥包覆降感

為進一步降低主體炸藥的機械感度,根據降感機理研究,基于阻止熱點產生和傳播的思想方法,采用水懸浮方法,通過工藝參數控制,優選包覆材料對主體炸藥進行核-殼結構包覆降感。

采用Materials Studio軟件對不同條件下TKX-50/黏結劑、CL-20/黏結劑體系的結合能和內聚能密度進行計算,結果如表4所示。

表4 不同黏結劑材料與TKX-50的結合能及內聚能密度

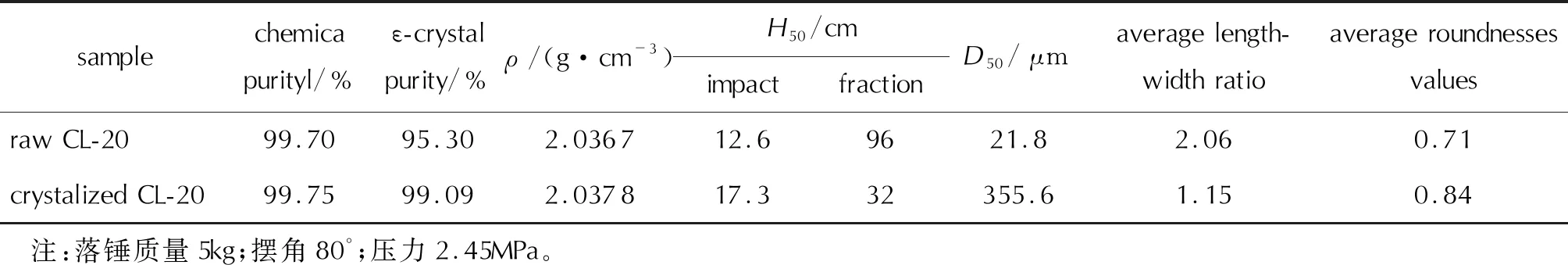

由理論計算結果結合實際情況,優選F2603作為包覆降感材料,采用水懸浮工藝分別對TKX-50、CL-20進行包覆,并對包覆后樣品的感度進行測試。包覆后樣品如圖5所示。

圖5 包覆后炸藥樣品

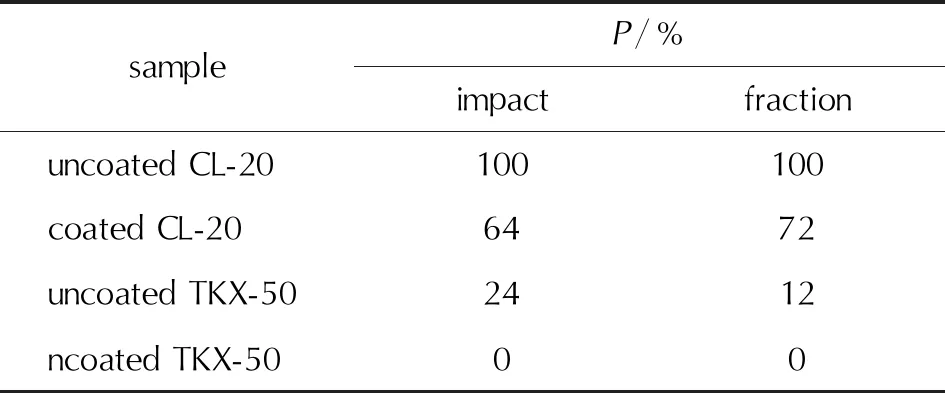

包覆前后TKX-50、CL-20的感度如表5所示。

表5 主體炸藥包覆前后機械感度測試結果

由測試結果可以看出,主體炸藥經一定比例的黏結劑包覆處理后,其機械感度顯著降低,安全性得到進一步提升。

(3)復合鈍感黏結劑載體設計

黏結劑體系是壓裝混合炸藥的關鍵技術,不僅影響炸藥的安全性能、成型藥柱的力學性能,對于壓藥成型性和裝藥密度也有非常重要的影響。此外,黏結劑的性能和含量還會影響爆炸性能、長貯安定性及制備工藝性。而單一的黏結劑無法滿足炸藥在能量、裝藥及安全性等方面的綜合性能要求,綜合考慮不同類型黏結劑的性能,選擇聚合高分子材料作為復合鈍感黏結劑組分。

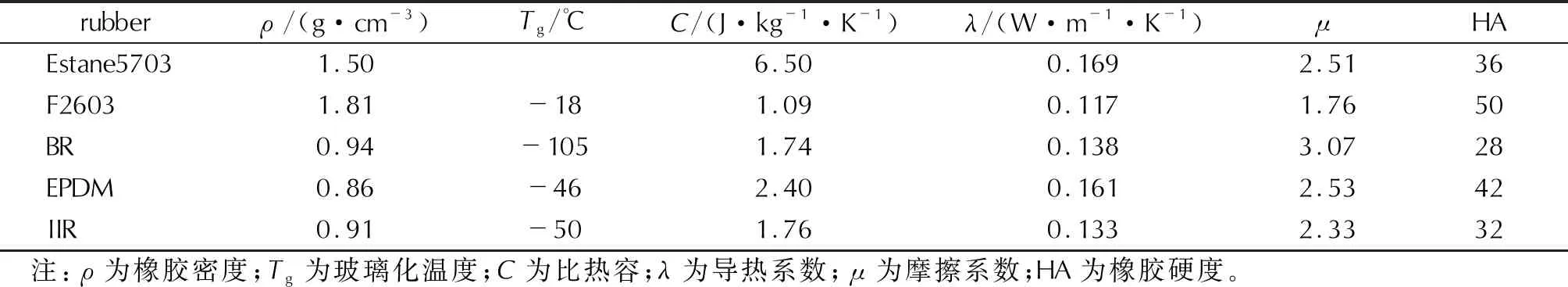

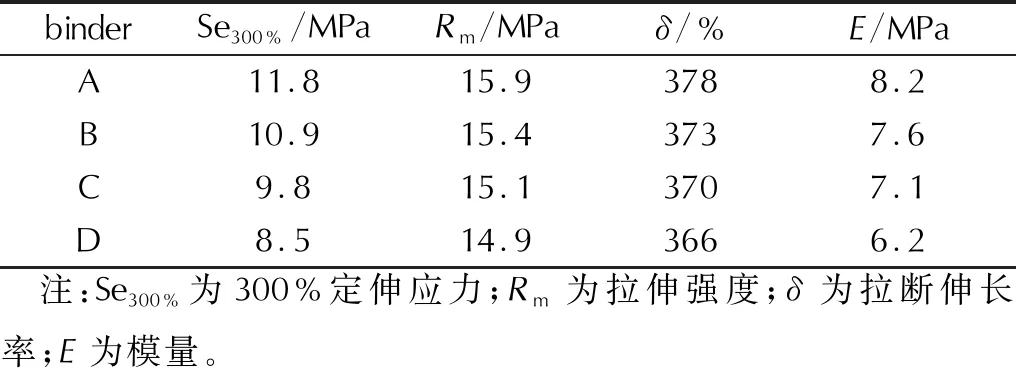

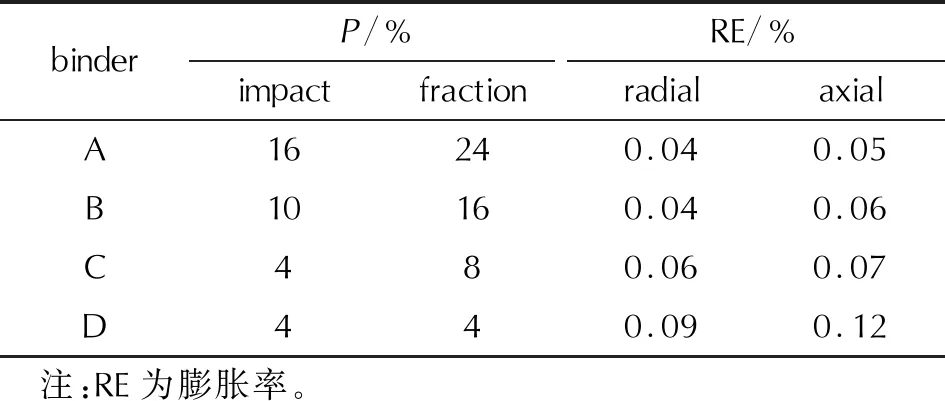

設計A、B、C、D共4組不同復合鈍感黏結劑,制備出的黏結劑膠片如圖6所示,表6為幾種常見橡膠的性能參數,表7為不同類型復合鈍感黏結劑的力學性能,表8為不同樣品的機械感度及藥柱成型膨脹率。

表6 幾種常見橡膠性能參數

圖6 不同種類黏結劑膠片

表7 不同黏結劑力學性能參數對比

表8 不同炸藥樣品感度及藥柱膨脹率(6%黏結劑)

通過改變黏結劑體系中各組分的配比,調節復合鈍感黏結劑的模量,系統研究復合鈍感黏結劑含量對混合炸藥體系機械感度、藥柱成型性能的影響規律,發揮黏結劑在熱作用下“相變吸熱”、機械作用下“形變吸能”的效果,優化混合炸藥體系中黏結劑的最佳含量,實現通用爆破炸藥高能量與低感度的統一。

綜合考慮力學性能、機械感度、成型性,壓裝型TKX-50基通用爆破炸藥配方采用C型三元乙丙基復合鈍感黏結劑。

2.2 壓裝型TKX-50基高能通用爆破炸藥性能

測得TCL-5的撞擊感度為12%,摩擦感度為8%。當ρ為1.95g/cm3時,TCL-5的爆熱為8567kJ/kg。

爆速計算公式如下:

(1)

式中:Di為爆轟波傳播速度;ΔLi為探針距離;Δti為時間。

采用式(1),3次測試計算得到TCL-5的平均爆速為7895m/s。

2.3 壓裝型TKX-50基通用爆破炸藥不敏感性能

2.3.1 慢速烤燃

將裝有TCL-5炸藥的模擬彈置于慢烤試驗箱中,以升溫速率3.3℃/h緩慢升高環境溫度,直至樣品發生爆炸或溫度達到400℃,根據試樣發生反應的劇烈程度,評定其慢速烤燃反應等級。慢烤結束后模擬彈殼體及試驗箱如圖7所示。

圖7 慢烤試驗后殼體及試驗箱

綜合評定,判定裝有TCL-5炸藥的彈體在慢速烤燃試驗中的反應等級為燃燒反應。

2.3.2 快速烤燃

將裝有TCL-5炸藥的模擬彈固定在底部為燃料槽的支架上,通過引燃燃料(航空煤油)使模擬彈置于高溫火焰源中,采用光測和電測手段,記錄試樣發生反應的劇烈程度,評定其快速烤燃性能。快烤結束后模擬彈殼體及裝藥如圖8所示。

圖8 快烤試驗后殼體及裝藥

綜合評定,判定裝有TCL-5炸藥的彈體在快速烤燃試驗中的反應等級為燃燒反應。

2.3.3 子彈撞擊

用12.7mm標準穿甲燃燒彈進行試驗。在穿甲燃燒彈的高速撞擊和摩擦以及后續爆燃過程等作用下,炸藥受熱可能發生分解甚至點火、燃燒或爆炸反應。通過觀察試驗現象、回收樣品殘骸和測量沖擊波超壓等方式綜合判斷炸藥在12.7mm穿甲燃燒彈撞擊作用下的響應類型的等級和響應程度。子彈撞擊后的殼體照片如圖9所示。

圖9 子彈撞擊后試驗殼體

綜合評定,判定裝有TCL-5炸藥的彈體在子彈撞擊試驗中的反應等級為燃燒反應。

2.3.4 破片撞擊

用30mm火炮或其他發射裝置發射破片,使破片速度保持在(1830±60)m/s。通過觀察試驗現象、回收樣品殘骸和測量沖擊波超壓等方式綜合判斷炸藥在12.7mm破片撞擊作用下的響應類型的等級和響應程度。破片撞擊后的殼體照片如圖10所示。

圖10 破片撞擊后試驗殼體

綜合評定,判定裝有TCL-5炸藥的彈體在破片撞擊試驗中的反應等級為燃燒反應。

3 結 論

(1)采用水懸浮-捏合造粒工藝制備了TKX-50基通用爆破炸藥,主體炸藥經過重結晶與“核-殼”結構包覆降感處理,并采用鈍感組分通過捏合工藝構建“核-殼-殼”結構造型粉顆粒,實現包覆鈍感,可以顯著降低混合炸藥的敏感性。

(2)通過改變黏結劑組分的配比,設計模量可調的復合鈍感黏結劑體系,實現“形變吸能、相變吸熱”,有效改善了裝藥的機械性能,同時混合炸藥體系的不敏感特性增強。

(3)多技術途徑的綜合應用,實現了TKX-50基通用爆破炸藥高能量、不敏感的有機耦合,獲得的TCL-5炸藥裝藥密度達到1.95g/cm3、爆速7895m/s、爆熱8567kJ/kg,可以通過快速烤燃、慢速烤燃、子彈撞擊和破片撞擊4項不敏感試驗考核,具有較好的不敏感特性。